Der Entwickler hat ein Bauteil entworfen. Du bist es, der ihm sagt: Hör mal, Kollege, an diesen Punkten haben wir ein Problem, das lässt sich so nicht herstellen. Wir brauchen hier eine Modifikation! – Als Ingenieur Methodenplanung und Simultaneous Engineering bist du der kühle Analytiker. Du kennst dich aus mit Großwerkzeugen und weißt, was geht. Und was nicht.

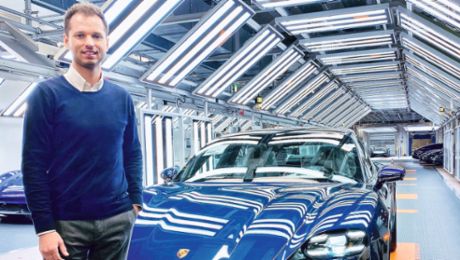

Für Michael Mohe, 34, ist das Alltag. Als Mitarbeiter des Zulieferers KUKA Werkzeugbau hat er an Seitenteilen für den Cayenne und für den aktuellen Macan getüftelt. 2015 übernahm Porsche den Zulieferer. 2016 wurde Michael Teil des Teams Taycan in Schwarzenberg. Drei Jahre später fiebert er der offiziellen Taycan-Premiere entgegen.

„Absolut heiße Phase“, sagt Michael und gerät ins Schwärmen. Ihm, der sonst so kühle Analytiker, der den Tag mit Ziehtiefen und Umformverhalten zubringt und sich mit Qualifizierungs- und Werkzeugertüchtigungsprozessen befasst, geht das Herz auf. Es wird deutlich, wie sehr er diesen Beruf liebt.

120 Kilometer südwestlich von Dresden und gleich um die Ecke von Erzgebirge Aue, das man aus der 2. Fußball-Bundesliga kennt, liegt Schwarzenberg. Seit 120 Jahren werden hier Werkzeuge gebaut – und vor 80 Jahren sogar Werkzeuge entwickelt, mithilfe derer Dach, Heckfenster und Windlauf des VW Käfer erstmals aus einem einzigen Blechstück gezogen werden konnten. Noch zu DDR-Zeiten belieferte Schwarzenberg VW in Wolfsburg.

Michael Mohe stammt aus der Region. Schon als Schüler wusste er: Fahrzeuge und Antrieb, damit will ich arbeiten! „Als Abiturient kann man sich nichts unter Werkzeugbau vorstellen. Du denkst: Stellen die Akkuschrauber her?“ Michael begann 2004 ein duales Studium in Schwarzenberg und an der Berufsakademie in Riesa. Der Werkzeugbaubetrieb gehörte damals zum Industrieroboterriesen KUKA. „Im ersten Studienjahr war ich drei Wochen in der Ausbildungswerkstatt: mit der Feile in der Hand die Basics lernen, um ein Gefühl für den Beruf zu bekommen.“

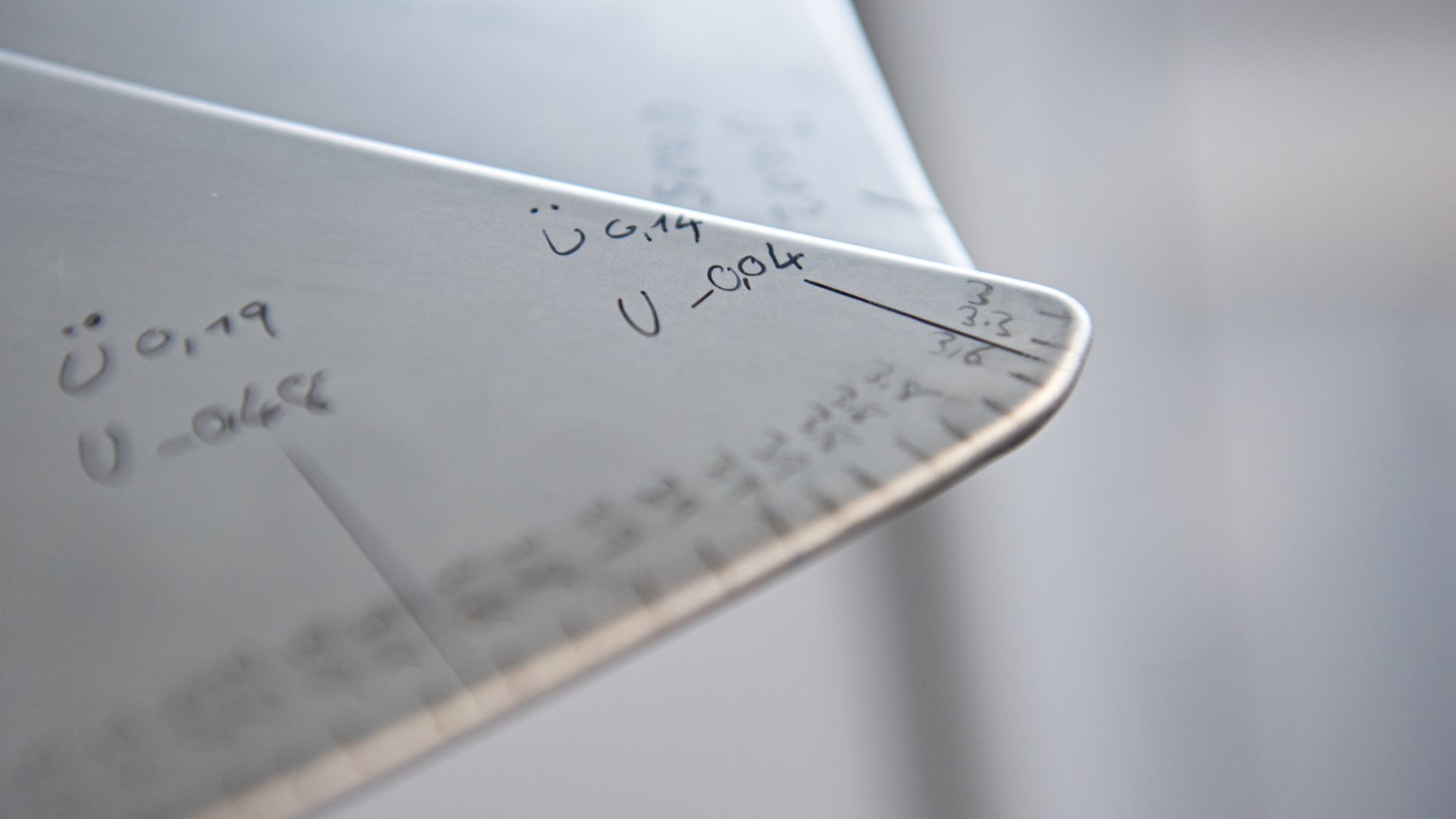

Er machte das Diplom, wurde übernommen, arbeitete in der Konstruktion. Hier lernt man, Werkzeuge jeglicher Kategorie zu entwerfen, herzustellen und die Qualität von Fremdkonstruktionen zu beurteilen. Der Sprung in die Methodenplanung erweitert Aufgabengebiet und Verantwortung: Nun ist man für den kompletten Prozess und die Umformtechnik zuständig, also für das Walzen, Tiefziehen, Schneiden und Nachformen von Metallen. „Man treibt sein Werkzeug durch alle Instanzen bis zur Serienreife“, sagt Michael. „Wir sind zuständig für Ertüchtigung und Qualifizierung und übergeben das fertige Stück ans Presswerk. Mit der Serienfertigung endet unser Job.“

Und was meint noch mal Simultaneous Engineering? Antwort: das frühe, enge Zusammenspiel unterschiedlicher Ressorts im Produktionsprozess. Michael: „In der Taycan-Entwicklungsphase gab es alle zwei Wochen Regeltermine. Entwicklung, Planung, Werkzeuglieferung und Karosseriebau trafen sich an einem Tisch. Jeder stellte seinen Arbeitsstand vor und nahm ein Paket Arbeit mit.“ Auch als er noch für KUKA arbeitete, fuhr er zu den Kollegen nach Stuttgart. „Aber heute, als Teil von Porsche, sind wir viel näher am Pulsschlag dran.“

Pulsschlag, das meint er so. Aber, mal ehrlich: Macht es für den Werkzeugbauer einen Unterschied, ob er für einen Verbrenner oder einen Stromer produziert? Michael lacht. Ja, es macht! Beim E-Auto ist der Motor klein. Oder er liegt auf der Hinterachse. „Ich gewinne vorne Bauraum und kann Form und Außenhaut völlig neu gestalten. Beim Taycan haben wir schöne Kombinationen aus konkaven und konvexen Formen geschaffen. Das Design – die Porsche-DNA – lässt sich noch stärker ausprägen.“

„Wir wissen, wie das Auto aussieht. Trotzdem ist es eine Geburt. Alles fiebert darauf hin.“ Michael Mohe

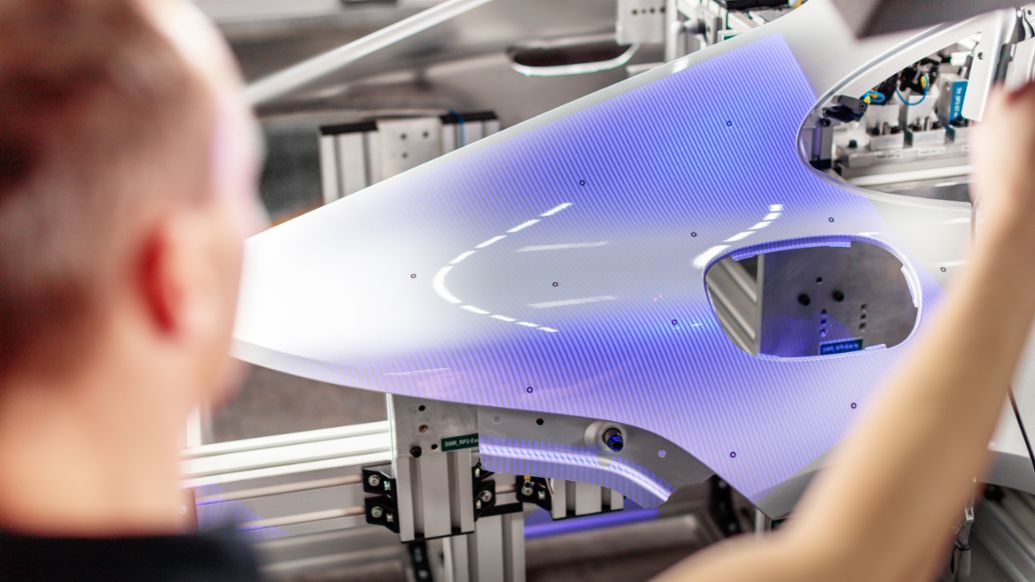

Zweitens: Effizienz. Um die Reichweite des E-Porsche zu maximieren, galt es den Windwiderstand zu verringern. Drittens: Leichtbauweise. Die Taycan-Außenhaut ist komplett aus Aluminium. Da findet sich kein Stahlbauteil mehr. Michael: „Alu hat ein komplexeres Umformverhalten, zudem lässt es sich schlechter vorhersagen als Stahl.“ Gut, dass sie in Schwarzenberg jahrelang Erfahrung mit Aluminium gesammelt haben. „Der Standort hat sehr viel Know-how. Davon profitieren wir sehr.“

In Schwarzenberg arbeiten 480 Mitarbeiter an Systemlösungen für Umform- und Schneidwerkzeuge. Mit modernster Simulationstechnik, einer durchgängigen CAE-Prozesskette und effizienten Fertigungsverfahren werden Großwerkzeuge für Porsche-Außenhautteile gefertigt. So stammen von dort sämtliche Werkzeuge zur Fertigung der Taycan-Außenhautteile, also Dach, Seitenwände, Frontklappen und Türen. Michael wird euphorisch, wenn er an den Kotflügel denkt: „Das sind teils Ziehtiefwerte, wie sie zuvor nicht erreicht wurden.“

Kein Zweifel, Michael ist im Taycan-Fieber. „Ja, absolut“, sagt er. „Wir wissen, wie das Auto aussieht. Trotzdem ist es eine Geburt. Alles fiebert darauf hin. So viele Jahre arbeitet man hart an so einem Fahrzeug. Jetzt sieht man es auf der Straße! 2016 haben wir mit den ersten Designstudien angefangen …“ Die Zeit ist manchmal ein Porsche.

Michael Mohe

1984

geboren in Annaberg-Buchholz im Erzgebirge, verheiratet, zwei Kinder

2007

Abschluss Diplom-Ingenieur (BA), Duales Studium Berufsakademie Riesa (Praxispartner KUKA Werkzeugbau Schwarzenberg)

2007 – 2013

CAD-Konstrukteur bei KUKA Werkzeugbau Schwarzenberg

2013 – 2014

Mitarbeiter in der Konstruktion

seit 2014

Mitarbeiter in der Methodenplanung, eng beteiligt am Produktentwicklungsprozess

Text Jo Berlien

Campus

Campus