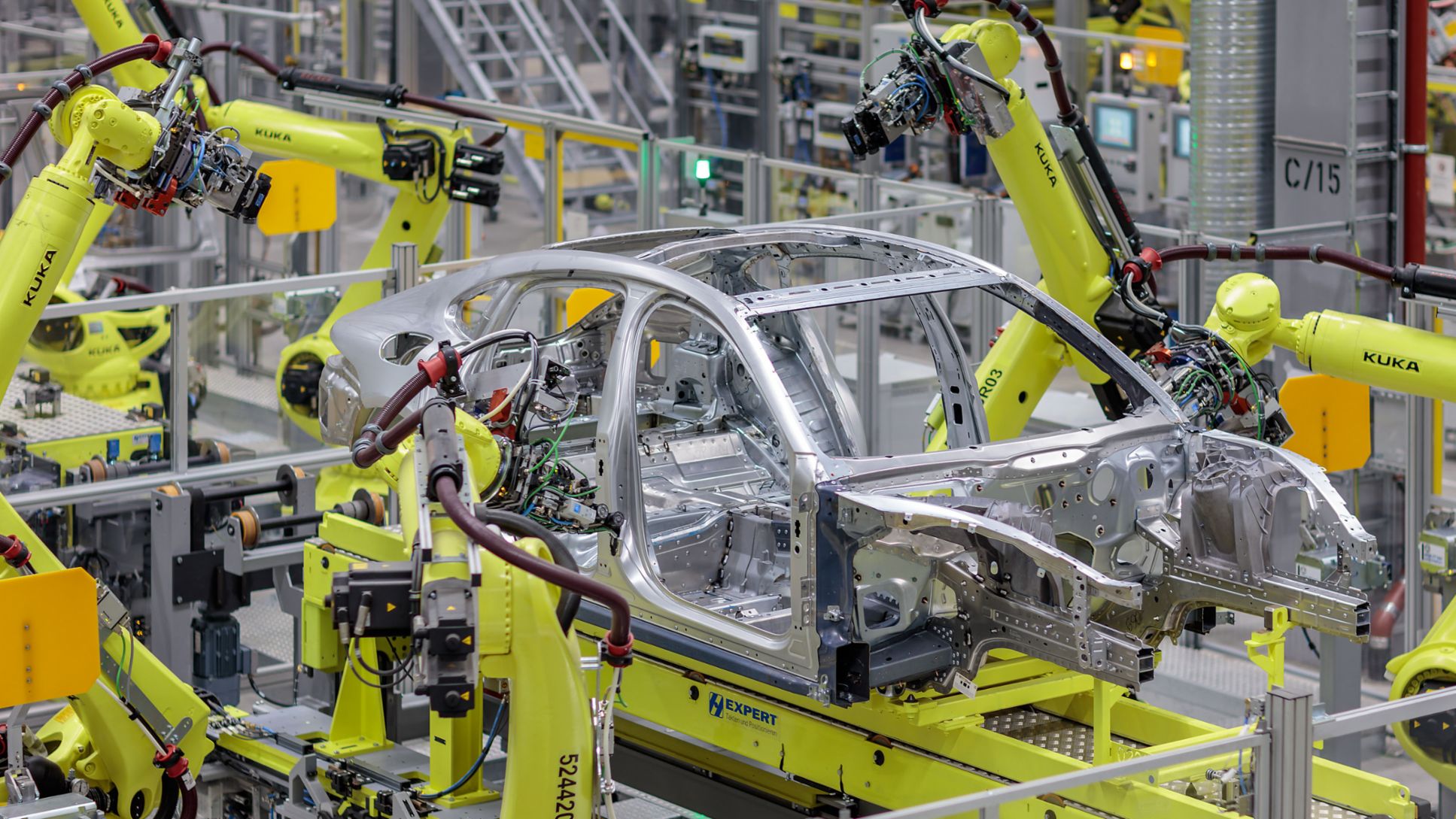

475 Roboter und rund 200 Mitarbeiter pro Schicht fertigen im Porsche Werk Leipzig die neue Generation des Panamera auf Basis des flexiblen Modularen Standard Baukastens (MSB) mit einer Fertigungstiefe von mehr als 90 Prozent. Dabei setzen Karosserie-Spezialisten die Werkstoffe mit den jeweils besten Eigenschaften zielgerichtet ein. So besteht die komplette Außenhaut des neuen Panamera ausschließlich aus Aluminium. „Insgesamt hat die Karosse einen Aluminiumanteil von 45 Prozent. Das erfordert eine sehr hohe Kompetenz im Werkzeugbau und in der Oberflächenbearbeitung“, sagt Christoph Beerhalter, Leiter Karosseriebau MSB bei Porsche in Leipzig.

Neben dem hohen Aluminiumanteil setzen auch die Fertigungstechnologien Maßstäbe. Aus rund 430 Einzelteilen entsteht durch mechanische und thermische Fügeverfahren die Karosserie. Dabei kommen neueste Technologien zum Einsatz: Gegenüber dem Macan hat der neue Panamera beispielsweise nur halb so viele Schweißpunkte. Im Gegenzug werden unter anderem 600 Flowdrill-Schrauben pro Karosse verarbeitet. Dabei schneiden fließlochformende Schrauben ihr Gewinde selbst und verbinden Stahl und Aluminium optimal miteinander. Daneben werden die Verfahren Stanznieten, Alu-Laserschweißen und Clinchen eingesetzt. Das Clinchen, auch Durchsetzfügen genannt, verbindet durch Druck verschiedene Bleche miteinander.

Nachhaltiger Umgang mit Ressourcen

Das Porsche Werk Leipzig ist nicht nur eine der innovativsten, sondern auch eine der umweltfreundlichsten Fabriken der Welt. Der nachhaltige Umgang mit Ressourcen spielte auch bei der jüngsten Werkserweiterung eine zentrale Rolle. So setzt Porsche gezielt energieeffiziente Fügetechnologien ein. Eine auf dem Dach des Karosseriebaus installierte Photovoltaikanlage deckt einen erheblichen Anteil des Strombedarfs im Gewerk. Auch die anderen Gewerke sind nachhaltig angelegt. So wurde bereits 2013 der Karosseriebau für den Macan mit Photovoltaiktechnik ausgestattet. Eine moderne Kühlung der Roboter-Schweißzangen reduziert zudem den Energieverbrauch im Karosseriebau Macan pro Jahr um mehr als 365.000 kWh. In der Lackiererei verringert eine Steinmehlfilteranlage den Energieeinsatz im Vergleich zu einem wasserbasierten System um 60 Prozent.

Seit der Markteinführung des Panamera 2009 wurden die Karossen im Volkswagen-Werk Hannover hergestellt, lackiert und anschließend für die Montage nach Leipzig gebracht. Die neue Generation des Panamera wird jetzt komplett in Leipzig gefertigt. Bereits 2013 wurde der Standort für den Porsche Macan zum Vollwerk. Die Qualität der Leipziger Modelle bestätigen Studien wie die des Meinungsforschungsinstituts J. D. Power. Dort landete der Macan nach seiner Markteinführung 2014 direkt auf Platz eins in seinem Segment und erhielt auch 2015 die Bestnote. Für die Komplettfertigung des Panamera erweiterte Porsche für rund 500 Millionen Euro das Werk zum vierten Mal. In knapp zweijähriger Bauzeit entstand unter anderem ein neuer Karosseriebau mit einer Fertigungsfläche von rund 60.000 Quadratmeter. 600 zusätzliche Arbeitsplätze hat Porsche für die neue Generation des Panamera geschaffen. Bisher investierte der Sportwagenhersteller in die Entwicklung des Leipziger Werks insgesamt rund 1,3 Milliarden Euro.