Bei der Bestellung dieses Sportwagens kann der Kunde zwischen so vielen Konfigurationsmöglichkeiten wählen, dass im Zuffenhausener Werk keine identischen 911er vom Band laufen. Jeder Carrera ist ein Unikat. Käufer hochwertiger Sportartikel sind davon nicht weit entfernt. Sie erwarten für ihr gutes Geld genauso das perfekt zugeschnittene Produkt. Aber wie können Hersteller solche Ansprüche in der Serienfertigung erfüllen?

Lösung modularer Aufbau

Die Lösung heißt Lego. Jedes Kind, das mit den Bausteinen spielt, sammelt intuitiv Erfahrungen mit einem modular aufgebauten Herstellungsprozess. Und zwar mit einem Verfahren, das trotz oder gerade wegen seiner Einfachheit eine unendliche Zahl von Produktvarianten zulässt. Anders gesagt: Der simple Lego-Stein verschafft einen enorm hohen Freiheitsgrad in der Produktgestaltung. Als Modul ist er der kleinste gemeinsame Nenner. Das macht ihn stark. Und mehr braucht es nicht. Modularität a la Lego steht für ein Baukastenprinzip, in dem Teile bis hin zu ganzen Zusammenbauten standardisiert an den Schnittstellen zusammengefügt werden können.

Statt Uniformität erlaubt der Baukasten die dringend benötigte Vielfalt. Denn Wachstum, das kennt gerade die Sportartikelindustrie nur zu gut, entsteht heute hauptsächlich durch das Schaffen von Nischen und immer neuen Varianten. Mehr Formen, mehr Farben, mehr Designs und immer mehr verschiedene Marken braucht es, um den Geschäftserfolg auszubauen. Gerade sportlich orientierte Kunden sind höchst sensibel für Neues, für Abwechslung, für noch besseres Material und noch spektakulärerem Design als in der Vorsaison.

Komplexität beherrschen

Für die Hersteller liegt die Kunst darin, dem Kunden draußen auf dem Markt möglichst viele Varianten zu bieten und gleichzeitig innen, in Entwicklung, Design und Produktion, die Komplexität zu beherrschen. Wer hier vorn liegt, erfüllt eines der entscheidenden Kriterien, um dem direkten Wettbewerb überlegen zu bleiben – oder zu werden. Die Automobilindustrie kennt das gut. Sie ist seit Jahrzehnten damit beschäftigt, die individuelle Varianz für den Kunden zu steigern. Nur so lassen sich immer noch weitere Nischen erschließen. Um die Komplexität trotzdem im Griff zu behalten, hat die Automobilindustrie ihre frühere Plattformstrategie bis heute zu einem modularen Aufbau der Produkte weiterentwickelt.

Modularisierung bedeutet dabei nicht nur Gleichteile in verschieden Produkten zu verwenden. Vielmehr müssen gesamte Module so entwickelt werden, dass sie nach dem so genannten „plug and play“-Prinzip integrierbar werden. Genau wie die Legosteine.

Ein Beispiel sind die sehr individuell gestalteten Frontleuchten an modernen Fahrzeugen. Trotz ihres total unterschiedlichen Aussehens und ihrer technischen Komplexität sind sie so konstruiert, dass allen Varianten auf identische Weise und mit den exakt gleichen Anschlüssen in die Fahrzeuge eingebaut werden können. Das reduziert die Komplexität im Montageprozess deutlich – ohne dass der Kunde auch nur auf einen Funken Individualität verzichten müsste. Ganz nebenbei vermeidet das Verfahren technische Fehler bei der Montage – wie überall, wo Abläufe und Prozesse sinnvoll standardisiert werden. Dieses Vorgehen lässt sich auch sehr erfolgreich auf die Sportartikelindustrie übertragen.

Die Managementberatung Porsche Consulting, Tochter des Sportwagenherstellers, hat dies gemeinsam mit der Tecnica Group erfolgreich für Skischuhe umgesetzt. Tecnica, mit Sitz im norditalienischen Treviso, ist als einer der renommiertesten Hersteller von Wintersportartikeln unterschiedlicher Weltmarken, stark abhängig vom Saisongeschäft. Im Mittelpunkt der Zusammenarbeit von Porsche Consulting und Tecnica stand die große Herausforderung, dass der Markt nach immer neuen Varianten von Skischuhen fragt und Tecnica jeden Wunsch erfüllen wollte. Der Haken dabei: Im Unternehmen wurde die Anzahl der verschiedenen Produkte und Derivate immer größer.

Produktuntergruppen identifizieren

Und damit wuchs der zusätzliche Aufwand in allen Bereichen des Unternehmens ins Unermessliche. Und zwangsläufig auch ins Unwirtschaftliche. Vom Einkauf über die Materialdisposition bis zu den Fertigungs- und Distributionsprozessen wurde es immer schwerer, diese steigende Komplexität beherrschbar zu machen. Doch dem Unternehmen war klar. Eine Reduzierung des Variantenreichtums wäre keine akzeptable Lösung. Nicht mal in der Not. Durch die systematische Untersuchung der Produktgruppe Skischuhe ließen sich - gemeinsam mit den Experten von Porsche Consulting - sehr schnell die richtigen Produktuntergruppen identifizieren und entsprechende Lösungen ausarbeiten.

Der systematische Ansatz und die Erfahrung aus der Automobilindustrie haben dabei geholfen, die richtigen Lösungen zu finden. Im Wesentlichen wurden im ersten Schritt die verschiedenen Produkte in ihre Komponenten und diese dann in Ihre Einzelteile „zerlegt“. Das schaffte Transparenz. Denn nun ließen sich die möglichen künftigen Gleichteile identifizieren und festlegen. Außerdem wurden - in enger Abstimmung mit dem Produktdesign - die für die jeweilige Marke und das einzelne Produkt relevanten Differenzierungsmerkmale identifiziert und klar festgelegt. Erfolgreiche Modularisierung fokussiert dabei ganz wesentlich auf Unterschiede im Design, um gezielt Gleichheiten identifizieren zu können, die zuvor unsichtbar im Verborgenen lagen.

Individuell und modular aufgebaut

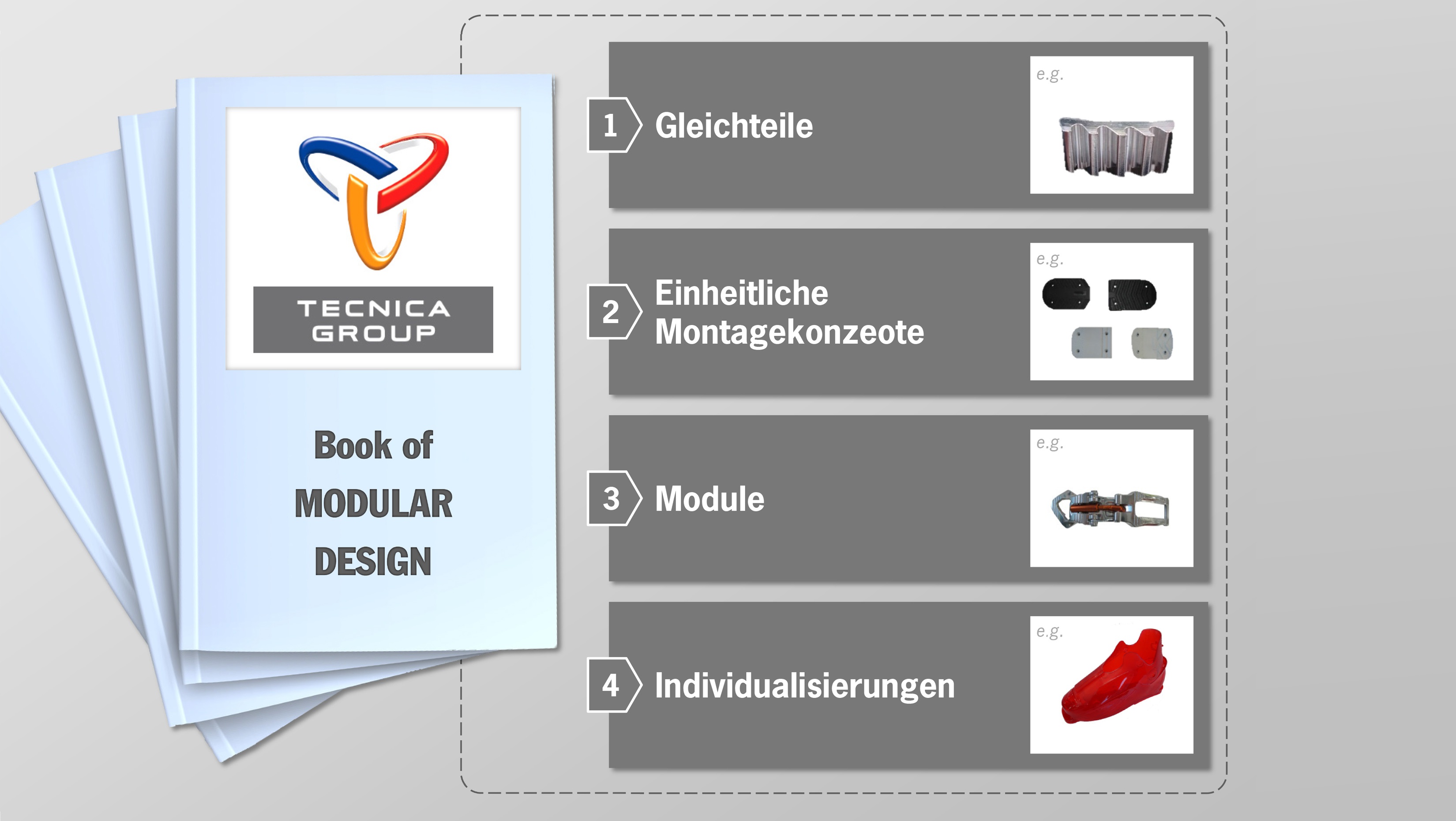

Nach der Festlegung von Gleichteilen und der klaren Identifikation der Differenzierungsmerkmale wurden geeignete Module festgelegt. Ein recht plastisches Beispiel für ein Modul ist die Schuhschnalle. Bei genauerer Betrachtung muss sie nicht nur chic aussehen, sondern auch perfekt funktionieren. Deshalb ist die Schnalle sowohl ein Design- als auch ein Technik-Differenzierungsmerkmal. Bei Tecnica ist es gelungen, die einzelnen Komponenten dieses Moduls „Schnalle“ und vor allem die Befestigungskonzepte zu vereinheitlichen, ohne dass die Individualität darunter auch nur im Geringsten leiden musste. Natürlich wurde die Arbeit auch dokumentiert. Das Ergebnis ist ein so genanntes Design Handbuch. Darin werden für bestehende Produkte und für zukünftige Entwicklungen jeweils Gleichteile, Module und Toolkits festgelegt.

Dieses Handbuch des guten Produktdesigns ist bindend für alle Produktentwickler des Unternehmens und beinhaltet dabei nicht ausschließlich die Restriktionen, sondern ganz explizit auch jene Produktmerkmale, mit denen sich die Produkte konsequent von anderen unterscheiden sollen. Bei Porsche nennen wir das DNA – die Gene mit den unverwechselbaren Erbinformationen. Diese Vorgehensweise sichert den Produktentwicklern bei Tecnica einen großen Freiheitsgrad bei ihrem Design und stellt dennoch sicher, dass nicht mit jedem neuen Produkt die Komplexität und Kosten weiter steigen. Natürlich wollten die Controller wissen, ob sich das auch Zahlen darstellen lässt. Klar: 20 Prozent Verbesserung beim „time-to-market“ und rund 10 Prozent geringerer Aufwand in der Produktentwicklung ergaben unter dem Strich eine siebenstellige Kostenersparnis.

Info

Text erstmalig erschienen in „Sport und Mode“ 1/2016

Autor: Michael Tribus // Fotos: Tecnica Group // Grafiken: Porsche Consulting

Verbrauchsangaben

911 Carrera: Kraftstoffverbrauch/Emissionen* kombiniert: 8,3-7,4 l/100 km; CO₂-Emissionen 190-169 g/km