Der Macan ist wie jeder Porsche ein Sinnbild für das optimale Zusammenspiel von Mensch und Maschine. Der Produktionsprozess bezieht mehrere Standorte und viele Lieferanten ein – und gipfelt in der hochmodernen Fertigung im Werk Leipzig. In unserer Serie „Perfekt gemacht – so entsteht der Macan“ begleiten wir den kompletten Produktionsprozess des kompakten SUV. Der erste Teil wirft einen Blick hinter die Kulissen des Karosseriebaus.

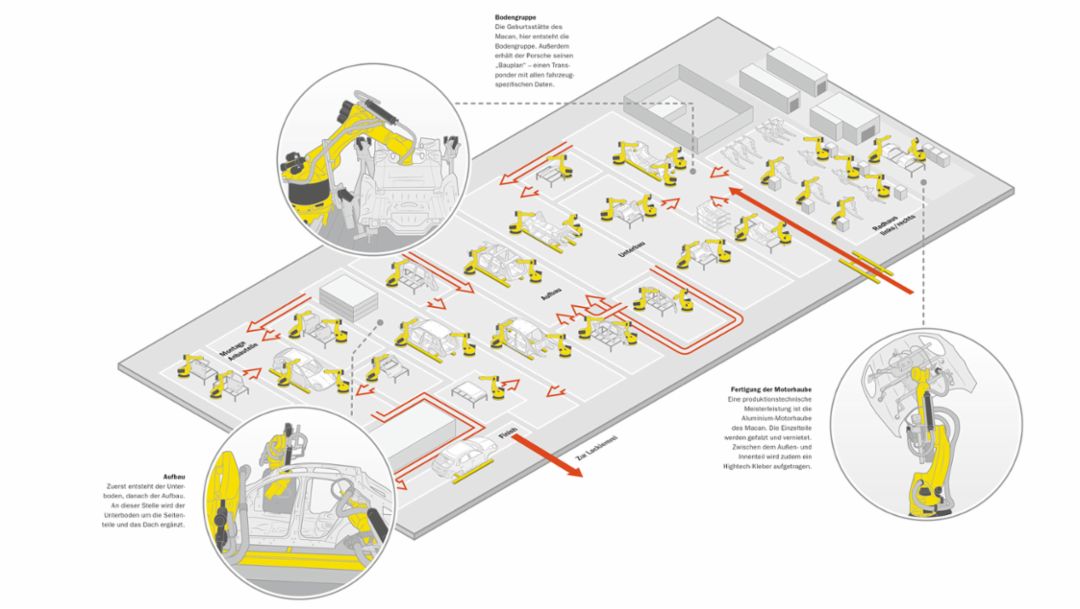

Die Bodengruppe bittet zum Tanz. An der Station 1810 im neuen Karosseriebau des Porsche-Werks Leipzig vollführen drei gelbe Roboter ihre perfekte Choreografie. Sie schweißen den vorderen und hinteren Boden sowie die vorderen Radhäuser samt Federbeinaufnahmen und Längsträgern zusammen. Fließende, beinahe menschliche Bewegungen. Der Macan entsteht von unten nach oben. An Station 1810 wird er getauft – ab hier spricht man von einem Fahrzeug – und erhält seine Geburtsurkunde in Form eines Transponders mit dem fahrzeugspezifischen Identifizierungscode.

In weniger als 26 Monaten entstand das Vollwerk Leipzig

Kurz zuvor war er noch eine Ansammlung einzelner Aluminium- und Stahlblechteile, von Lieferanten ins Versorgungszentrum Karosseriebau transportiert. Von dort gelangen sie per Routenzug taktgenau an die Anlagen im Werk. Anlagen, die in Rekordzeit aufgebaut wurden. In weniger als 26 Monaten entstanden nicht nur der Karosseriebau und die Lackiererei, auch die Montage hat Porsche – im laufenden Betrieb – umgebaut. Die Produktionsfläche wuchs insgesamt von 79 900 auf aktuell 245 900 Quadratmeter. Diese Fläche entspricht ungefähr der Größe von 34,5 Fußballfeldern. Eine Leistung, der Produktionsvorstand Dr. Oliver Blume Respekt zollt: „Ich bin begeistert, wie die Mannschaft das gemeistert hat.“

Mittlerweile hat der vorderste der drei Roboter seine Schweißzangen abgelegt und einen Handlingsgreifer aufgenommen, mit dem er den Macan-Unterbau hochhebt und auf einen Transportschlitten legt. Auf diesem geht es fortan durch den Karosseriebau. Es folgen der Aufbau mit den Seitenteilen und dem Dach sowie die Anbauteilelinie. Hier werden die zuvor in parallelen Schritten gefertigten Türen, die Heckklappe, die vorderen Kotflügel und die übergreifende Motorhaube in die Karosserie integriert. Die Haube ist optisches und fertigungstechnisches Highlight zugleich. „Sie hat uns wegen ihrer Form und Größe im gesamten Produktionsprozess vor große Herausforderungen gestellt“, sagt Thomas Riediger, verantwortlich für die Planung der neuen Anlagen.

Spezielle Anfertigung der charakteristischen Aluminiumhaube

Dieser Prozess beginnt im Volkswagen-Werk Bratislava in der Slowakei. Dort wird auf der größten Presse des VW-Konzerns auch die Macan-Haube geformt. Sie arbeitet mit einer Kraft von 91 000 Kilonewton – das entspricht umgerechnet ungefähr dem Gewicht von 4500 Macan – und der besonders großen Ziehtiefe von 380 Millimetern. Das Abstapeln, also das Weiterleiten der gepressten Teile, erfolgt vollautomatisch per Roboter. Die bis dato nur in Bratislava verwendete Technik garantiert, dass die Aluminiumhaube nicht beschädigt wird.

Zurück in Leipzig. Die letzte Station im Karosseriebau, das Finish. Zwei Karosseriebauer kontrollieren Oberflächen und Anbauteile. „Die Fahrzeug-Geometrie muss stimmen, damit in der Montage alles perfekt passt“, erklärt Riediger. Von hier aus begeben sich die Karosserien in Richtung Lackiererei.

Im nächsten Teil begleitet der Porsche Newsroom den Macan in die Lackiererei.

Verbrauchsangaben

Macan: Kraftstoffverbrauch/Emissionen* kombiniert: 9,2 bis 6,1 l/100 km; CO₂-Emission: 216 bis 159 g/km