Leichtbau gehört zweifellos zu den historischen Stärken der Fahrzeuge von Porsche – und das nicht nur auf der Rennstrecke. Der intelligente Umgang mit innovativen Materialien ist die Voraussetzung für das Ziel der Entwickler: Jede neue Fahrzeug-Generation soll in den Bereichen Performance und Exklusivität Maßstäbe setzen. Ein Weg, um dieses Ziel zu erreichen, ist die Reduzierung des Gewichts. Deshalb wird bei Porsche ständig mit neuen Materialien und Fertigungstechniken experimentiert.

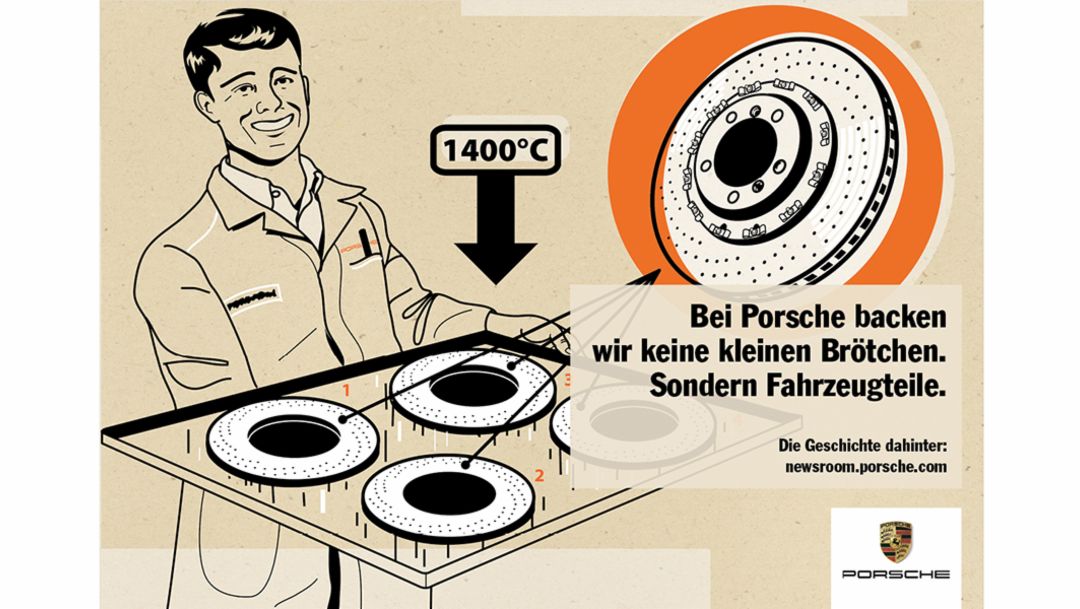

Bremsscheiben kommen bei Porsche aus dem Ofen

Dabei werden auch Wege gegangen, die auf den ersten Blick ungewöhnlich wirken. So, wie bei den Bremsscheiben, die bei Porsche gebacken werden: An deren Anfang stehen kleine, schwarze Flocken. Es handelt sich um reinen Kohlenstoff, der zu Fasern verarbeitet, beschichtet und dann auf eine Länge von neun Millimetern zerkleinert wurde. Mit anderen Zutaten, die Porsche geheim hält, entsteht eine Masse, die in eine Form gefüllt und verpresst wird. Anschließend wird das Ganze bei 200 Grad Celsius unter Druck ausgehärtet. Die Bremsscheibe ist nun schon zu erkennen, aber noch lange nicht fertig.

Bei 900 Grad Celsius entsteht unter Stickstoffatmosphäre eine hochfeste Carbonscheibe. Mechanisch werden jetzt die Löcher für Belüftung und Wasserabfuhr eingebracht. Danach kommt Silizium ins Spiel. Da die Carbon-Scheibe über Millionen winziger Kapillare zwischen den miteinander verbundenen Kurzfasern verfügt, wird das flüssige Silizium aufgesogen wie Wasser von einem Schwamm. Zum Abschluss kommt die Scheibe diesmal bei 1400 Grad Celsius in den Ofen. Das Silizium reagiert mit den Oberflächen der Kurzfasern. Die Bremsscheibe mit extrem hoher thermischer Beständigkeit und Verschleißfestigkeit ist fertig.

Auch die Fronthauben des 911 GT2 RS kommen bei Porsche aus dem Backofen: Dafür wird carbonfaserverstärkter Kunststoff (CFK) verwendet. Bei der Herstellung der Fronthaube werden die Fasern nicht zerkleinert, sondern verwebt und mit einem Kunststoffharz getränkt. Danach werden mehrere Lagen des imprägnierten Gewebes von Hand zugeschnitten, in das Formwerkzeug eingelegt und dann mit Druck und Temperatur gebacken.

Leichte Cabrioverdecke dank Magnesium

Dass extreme Festigkeit und niedriges Gewicht kein Wiederspruch sein müssen, beweisen nicht nur die gebackenen Bremsscheiben und Fronthauben. Auch die Tragstruktur des neuen 911 Cabriolets aus Magnesium ist dafür ein Beispiel. Bereits seit Jahrzehnten vertraut Porsche auf dieses Material im Rennsport. Die Erkenntnisse flossen in die Serienentwicklung ein. Das Leichtmetall ist viereinhalb Mal leichter als Eisen. Die breiten Querspriegel verleihen dem Stoffverdeck des 911 eine Stabilität, die man sonst nur von faltbaren Hardtops kennt. Dazu werden sogenannte Magnesiumchips eingeschmolzen und unter hohem Prozessdruck in eine Form gedrückt, in der sie zur gewünschten Geometrie erstarren. Zusammen mit der Gießerei in Weissach werden momentan neue Magnesiumgusslegierungen mit verbesserten technologischen Eigenschaften und einer einfacheren Handhabung erprobt.

Verbrauchsangaben

911 Cabriolet Modelle: Kraftstoffverbrauch/Emissionen* kombiniert: 10,0 bis 8,4 l/100 km; CO₂-Emission: 235 bis 202 g/km