Ein Motorsteuergerät und ein Chassissteuergerät regeln das Zusammenspiel aller Antriebskomponenten im 919 Hybrid. Dazu gehören der Verbrennungsmotor und die Abgasenergierückgewinnung im Heck ebenso wie die E-Maschine an der Vorderachse. Gemeinsam werden sie von dem elektronischen Computer-Doppelherz so orchestriert, dass die intelligente Steuerung des Allradsystems maximale Effizienz und damit bestmögliche Rundenzeiten erreicht. Anhand von dreidimensionalen Streckenprofilen werden vor den Renneinsätzen alle erdenklichen Fahrzustände simuliert und optimiert. Auf dieser Informationsbasis setzen die Steuergeräte den Betrieb der Antriebskomponenten zu jeder Zeit in ein perfektes Zusammenspiel um. Eine zusätzliche Anforderung bei der Entwicklung der Hochleistungscomputer ist extremer Leichtbau.

Porsche setzte für das Hybridsystem des 919 von Anfang an auf eine hohe Spannungslage: 800 Volt. Es war nicht einfach, dafür geeignete Bauteile zu finden. Beim Speichermedium fiel die Wahl auf eine flüssigkeitsgekühlte Lithium-Ionen-Batteriezelle, die Porsche exklusiv einsetzt. Eine Batterie des Rennwagens besteht aus Hunderten dieser Zellen. Sie verfügen über eine hohe Leistungsdichte – können also schnell laden und Energie bereitstellen –, aber auch über eine gute Energiedichte, also eine hohe Speicherkapazität. In der Batteriezellenentwicklung werden kontinuierlich neue Materialien zur weiteren Steigerung der Leistungs- und Energiedichte getestet. Damit gewährleistet Porsche auch die Vorausentwicklung für künftige Serienanwendungen im Bereich der Elektro- und Hybrid-Automobilität.

Gerade einmal 500 Gramm wiegt ein Außenspiegel

Aerodynamiker würden die im Luftstrom störenden Außenspiegel am liebsten weglassen. Für die Fahrer sind sie keineswegs verzichtbar, und aus Sicherheitsgründen schreibt das Reglement einige Parameter vor: Sie müssen mindestens 100 Quadratzentimeter Spiegelfläche aufweisen und so gestaltet sein, dass der Fahrer in seiner normalen Sitzposition alle Autos sehen kann, die mehr als zehn Meter hinter ihm sind. Die Track Marshals überprüfen mit Buchstabentafeln, dass das auch funktioniert. Außerdem ist eine Tag-Nacht-Einstellung Pflicht – eine lichtsensible Folie reduziert die Blendung durch Verfolger. Die Spiegelfläche selbst ist eine dünne Glasschicht, die auf einen Carbonträger geklebt wird. Das Gehäuse der Spiegel ist aerodynamisch optimiert, um den Luftwiderstand, aber auch Vibrationen zu minimieren. Spiegel und Einstellmechanismus sitzen in einem Gehäuse aus Kohlefaserverbundstoff. Alles zusammen wiegt gerade einmal 500 Gramm.

Der Porsche 919 Hybrid ist der einzige Prototyp im gesamten Starterfeld der FIA-Langstrecken-Weltmeisterschaft, der nicht nur beim Bremsen Energie zurückgewinnt und in elektrischen Strom umwandelt. Er kann das auch bei jedem Beschleunigungsvorgang. Dazu sitzt im Abgastrakt eine kleine Turbine, die einen Generator mit mehr als 120.000 Umdrehungen pro Minute antreibt. Der dadurch erzeugte Strom wird – genau wie der aus der Vorderachs-Bremsenergie gewonnene Strom – in einer Lithium-Ionen-Batterie zwischengespeichert. Von dort kann der Fahrer per Knopfdruck diese zusätzliche Energie abrufen. Um die Turbine an die unterschiedlichen Bedingungen anzupassen, ist sie in der variablen Turbinengeometrie (VTG) ausgelegt. Dank dieser VTG-Technik, der variablen Anpassung der Turbinengeometrie an die Höhe des Abgasdrucks, kann die Turbine auch bei geringen Motordrehzahlen und entsprechend niedrigem Abgasdruck angetrieben werden.

Der kompakte Zweiliter-Vierzylinder-Turbo-Benziner des 919 Hybrid ist der effizienteste Verbrennungsmotor, den Porsche bislang gebaut hat. Das Triebwerk mit zentraler Direkteinspritzung muss höchsten Belastungen standhalten. Die maximale Drehzahl des Motors liegt bei 9.000 Umdrehungen pro Minute. Jedes noch so kleine Bauteil ist maximal optimiert hinsichtlich Leistung und Standfestigkeit – trotz extremen Leichtbaus. Das gilt auch für die Zündkerze. Sie muss mit Drücken umgehen, die sonst nur in Dieselmotoren vorkommen. Ein imposantes Zahlenbeispiel: Beim Saisonhöhepunkt 2016, dem 24-Stunden-Rennen von Le Mans, hat jede Kerze im siegreichen 919 Hybrid mehr als fünf Millionen Mal das Benzin-Luft-Gemisch zuverlässig entzündet. Die Zündkerze ist eine Spezialanfertigung. Sie ist viel kleiner und leichter als jedes Serienpendant.

Tankstopps müssen schnell und sicher ablaufen. Das Reglement schreibt den Herstellern die Konstruktion von Tankanlage und Tankstutzen vor. Weder während der Betankung noch beim Abziehen des Stutzens darf etwas danebengehen, der Sprit würde sich am heißen Rennwagen sofort entzünden. Die Verschlusssicherheit wird durch einen komplexen beweglichen Mechanismus gewährleistet, den ein Mechaniker mit zwei Hebeln aktiviert. Als zusätzliche Sicherheit verhindert ein Sensor, dass der Motor gestartet werden kann, ehe der Stutzen abgezogen ist. Die Betankung eines 919 Hybrid funktioniert ohne zusätzlichen Druck, es wird nur mit Schwerkraft operiert. Umso entscheidender ist die Fluid-Dynamik: der möglichst widerstandslose Fluss des Kraftstoffs in den speziell ausgeformten Tank. Kraftstoff und Luft strömen gleichzeitig durch den Stutzen – die Luft aus dem Tank muss so schnell wie möglich raus, das Benzin so schnell wie möglich rein.

Ein Quick-Release-System schützt den Fahrer

Für die nur rund drei Kilogramm leichte Tür ist eine Mindestgröße vorgeschrieben. Der Fahrer muss binnen sieben Sekunden aussteigen können. Für den Notfall ist ein Quick-Release-System Pflicht, um die Tür aus den Scharnieren zu befreien. Zusätzlich muss die Fahrertür als Träger einer Kopfstützstruktur dienen. Sie ist aus Formgedächtnispolymer gefertigt (Kunststoff, der nach Verformung wieder seine ursprüngliche Form annimmt) und mit Aramidfaserverbundstoff bezogen (für spezifische Festigkeit). Um auch einen Anschlag durch den Fahrerhelm bestehen zu können, wird der Türrahmen mit 700 Kilogramm in Querrichtung belastet und muss nach dem Test unversehrt sein. Während der Fahrt baut sich seitlich des Cockpits ein Niederdruckbereich auf, der die Tür mit bis zu 60 Kilogramm nach außen zieht. Der Rahmen muss so steif sein, dass es nicht zu aerodynamischen Störungen kommt. Er besteht aus Faserverbundkunststoff mit Hochmodul-Carbonfaser. Die Scheibe ist aus mindestens zwei Millimeter starkem Polycarbonat gefertigt.

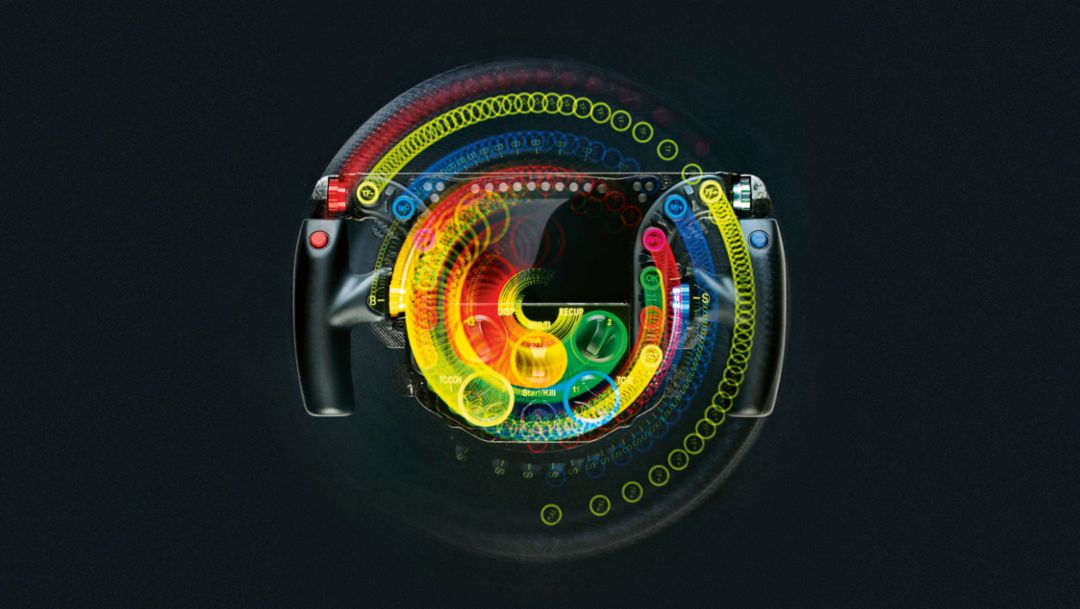

Die LMP1-Fahrer halten einen Computer in Händen: Mit 24 Knöpfen und Schaltern auf der Vorderseite sowie sechs Wippen (Kuppeln und Schalten) auf der Rückseite steuern sie den komplexen Rennwagen. Ein Display zeigt ihnen Werte zum Fahrzustand an. Hoch frequentierte Knöpfe sind der Boost-Button zum Abrufen der elektrischen Energie und die Lichthupe, mit der die schnellen Prototypen die langsameren GT-Fahrzeuge beim Überrunden warnen. Für komplexe Einstellungen korrespondieren mehrere Schalter oder Regler miteinander. Etwa für die Wahl des Motor- und Hybridmanagements und der Traktionskontrolle. Weiter gehören zur Klaviatur: Bremsbalance, Sprechfunk, Bestätigungsknopf, Trinkflasche, Segelfunktion sowie die Tempomaten für die Boxengasse und Neutralisationsphasen im Rennen. Damit sich die Fahrer auch bei Dunkelheit zurechtfinden, werden fluoreszierende Farben verwendet, die mit Schwarzlicht angestrahlt sind.

Die Vielfalt von Modest Mussorgskis Bilder einer Ausstellung regte Dutzende von Komponisten zu immer neuen Bearbeitungen an. Der Klavierzyklus setzt einen Rahmen wie ein Reglement: Man muss sich an viele Parameter halten, um die Wiedererkennung zu gewährleisten. Aber um ein eigenes Werk zu schaffen, muss jedes Detail der individuellen Ausführung brillant sein. Beim Porsche 919 Hybrid – dem Werksrennwagen in der FIA-Langstrecken-Weltmeisterschaft – ist es nicht viel anders: Das Regelwerk lässt Freiheiten. Erfolg gibt es im Orchestergraben und auf der Rennstrecke nur dann, wenn jedes Instrument beziehungsweise Bauteil ein Meisterwerk ist. Perfekt gestimmt und auf den Punkt im Einsatz.

Der innovative Le-Mans-Prototyp ist eine Komposition hochkomplexer Technik. Im Kern arbeitet ein einzigartiger Antriebsstrang. Hinter dem Fahrer sitzt der Zweiliter-Vierzylinder-Motor, der die Hinterachse antreibt. Er ist ein Vorbild für Downsizing und ein Musterbeispiel für Rightsizing. Denn das Reglement limitiert den Benzinverbrauch auf jeder Runde und fördert gleichzeitig intelligente Energierückgewinnungssysteme. So arbeitet zusätzlich zum Verbrennungsmotor ein Elektromotor, der die Vorderachse antreibt. Zusammen erreichen sie eine Systemleistung von nahezu 1.000 PS.

Alle Komponenten ernten den Erfolg nur im Zusammenspiel

Der E-Motor wird von einer Lithium-Ionen-Batterie versorgt, die Strom aus zwei Rückgewinnungssystemen zwischenspeichert: Wenn der 919 verzögert, wandelt er die an den vorderen Bremsen auftretende kinetische Energie in Strom um. Wenn er beschleunigt, wird aus dem Abgasstrom Elektrizität gewonnen. Ob Zündkerze, Abgasturbine, Batteriezelle oder das Steuergerät, das diese ganzen Vorgänge orchestriert: Jedes Bauteil muss optimal designt sein und unter härtesten Bedingungen funktionieren. Alle Komponenten verdienen Bewunderung als Solist, Erfolg ernten sie nur im Zusammenspiel.

Im Aerodynamik-Ensemble geht es genauso zu: Schablonen geben den Ingenieuren ihren Spielraum vor. Von der Lippe bis zum Heckdiffusor muss die Strömung passen, aber auch vorbei an Belüftungsschächten oder Außenspiegeln. Eine herausragende Höchstgeschwindigkeit auf der Geraden ist wertlos, wenn das Fahrzeug nach ein paar Stunden mit überhitzten Bremsen ausfällt. Alles an diesem Prototyp ist Technik im absoluten Grenzbereich. Für jedes Einzelteil und das perfekte Zusammenspiel schieben die Ingenieure die Grenze des technisch Machbaren jeden Tag ein Stückchen weiter hinaus. 260 Beschäftigte arbeiten im LMP1-Team von Porsche in Weissach. Sie alle sind Meister ihres Fachs, wie die jüngsten Rennerfolge von Porsche belegen. Und noch viel wichtiger: Bei Porsche sind sie zuständig für den Härtetest der Technik, die auch in künftigen Straßensportwagen eingesetzt wird.

Info

Text erstmalig erschienen im Porsche-Kundenmagazin Christophorus, Nr. 379

Text: Heike Hientzsch // Fotos: Rafael Krötz