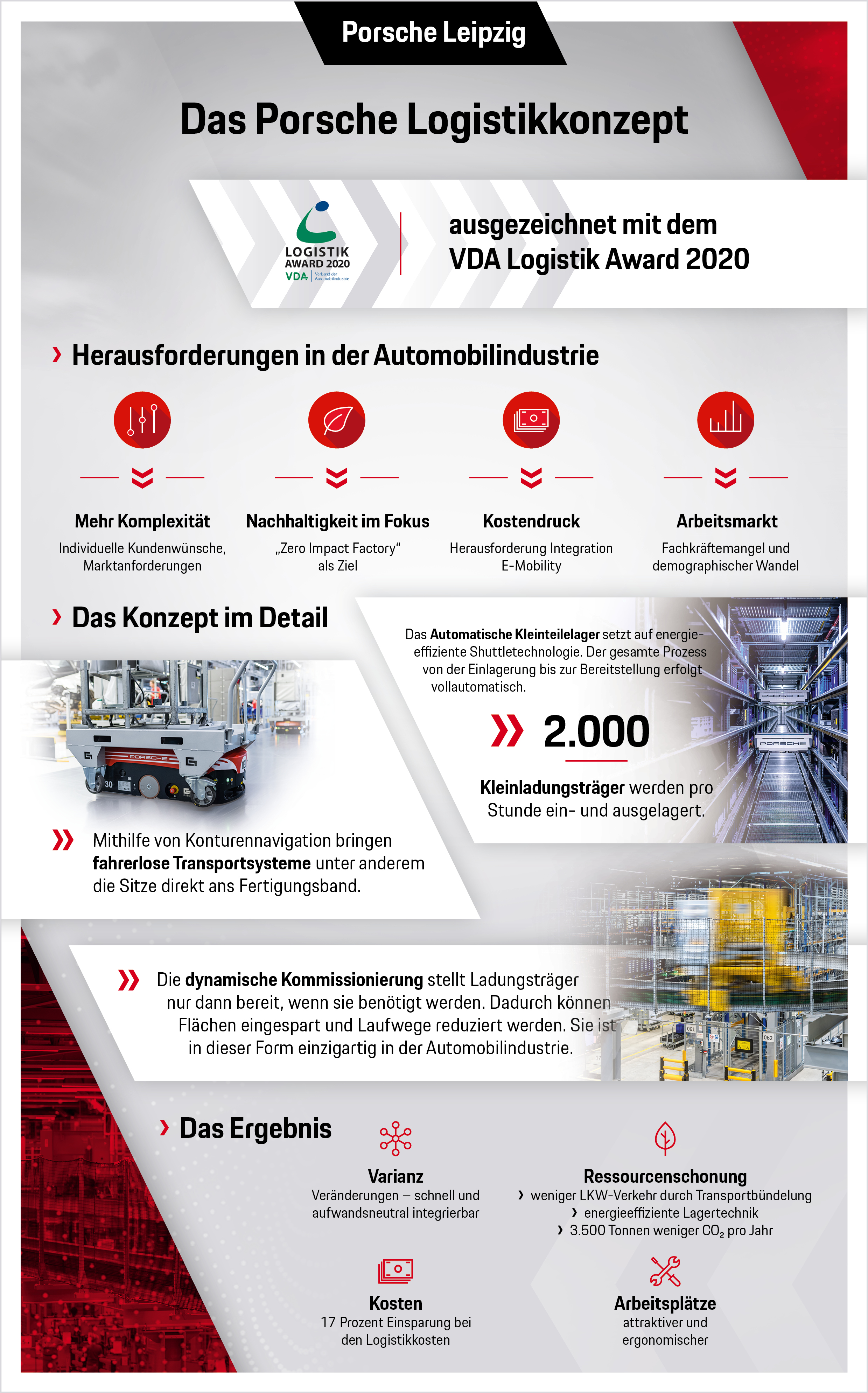

Das sächsische Werk des Sportwagenherstellers hat die Fachjury mit einem Logistikkonzept überzeugt, das auf intelligente Planungstools, hochautomatisierte Prozesse und eine energieeffiziente Lager- und Kommissioniertechnik setzt. Mit seiner hohen Flexibilität und Skalierbarkeit trägt es zudem den Herausforderungen in der Automobilindustrie Rechnung.

„Das Logistikkonzept von Porsche für die Versorgung des Werks Leipzig gibt viele Impulse für die Logistik der Zukunft: stark integriert, intelligent automatisiert, auf höchste Zuverlässigkeit und Effizienz getrimmt, zeigt es Innovationspotenzial für das Werk Leipzig, die Automobilindustrie und auch die Logistik in anderen Branchen auf“, erklärt Prof. Dr. Wolfgang Stölzle, Vorsitzender der Jury des VDA Logistik Awards und Geschäftsführender Direktor des Instituts für Supply Chain Management an der Universität St. Gallen.

Dem Konzept liegt ein Planungstool zugrunde, welches ankommende Lieferströme optimiert und die zur Verfügung stehenden Lagerkapazitäten optimal nutzt. Damit ist es die Basis für ein automatisches Kleinteilelager mit energieeffizienter Shuttletechnik, eine zum Patent angemeldete dynamische Kommissionierung sowie für mehrere fahrerlose Transportfahrzeuge. Das Logistikkonzept ermöglicht so den Lieferanten eine individuelle und ideal auf die Bedürfnisse der Produktion abgestimmte Anlieferung.

„Unser Ziel ist die Zero Impact Factory: eine Produktion ohne Umweltauswirkungen, die keinen ökologischen Fußabdruck hinterlässt.“ Albrecht Reimold, Vorstand Produktion und Logistik der Porsche AG

In puncto Ressourcenschonung setzt das neue Konzept ebenfalls Maßstäbe: Mit einer Einsparung von insgesamt 3.500 Tonnen CO2 pro Jahr leistet es einen entscheidenden Beitrag zur Nachhaltigkeitsstrategie des Porsche-Konzerns. „Unser Ziel ist die Zero Impact Factory: eine Produktion ohne Umweltauswirkungen, die keinen ökologischen Fußabdruck hinterlässt“, sagt Albrecht Reimold, Vorstand Produktion und Logistik der Porsche AG. „Dank der mutigen Ideen unserer Mitarbeiterinnen und Mitarbeiter kommen wir diesem Ziel Stück für Stück näher. Mit dem Leipziger Logistikkonzept erreichen wir einen weiteren Meilenstein unserer Strategie „Go to Zero“. Mein Dank gilt der gesamten Projektmannschaft. Dieses Engagement zeichnet Porsche aus und ist letztlich entscheidend dafür, um die gesteckten Ziele zu erreichen.“

„Mit unserem innovativen Logistikkonzept unterstreichen wir einmal mehr die Zukunftsfähigkeit unseres Werks“, sagt Gerd Rupp, Vorsitzender der Geschäftsführung der Porsche Leipzig GmbH. „In den vergangenen zwei Jahren haben wir die Werkslogistik sowie das Inboundnetzwerk komplett neu gedacht und im laufenden Schichtbetrieb umgestellt. Das war ein mutiger Schritt und zugleich ein großer Kraftakt für die gesamte Mannschaft. Umso mehr freuen wir uns über die Auszeichnung des VDA.“

Energieeffizient und modern: das automatische Kleinteilelager

Herzstück des automatischen Kleinteilelagers sind 90 Shuttle, die in zwei Gassen alle Kleinladungsträger ein- und auslagern. Bei der Einlagerung kommt ein moderner Roboter zum Einsatz, der vollautomatisch arbeitet. Die Routenzüge werden mit den Behältern für die Montage automatisch und in der richtigen Reihenfolge beladen.

Einzigartig in der Branche: die dynamische Kommissionierung

_komprimiert.jpg/jcr:content/b-Dynamische%20Kommissionierung%20(2)_komprimiert.jpg)

Die neu entwickelte dynamische Kommissionierung für alle Großladungsträger ist in dieser Form in der Automobilindustrie einzigartig. Neben einer hochverdichteten Kommissionierzone gehört eine Förderstrecke mit energieeffizienter Shuttle-Technik in vier Metern Höhe zur Anlage, die vollautomatisch die Behälter ein- und auslagert. Sechs Regalbediengeräte stellen die Behälter zum Kommissionieren bereit. Wenig oder aktuell nicht benötigte Teile werden erkannt und automatisch in den oberen Ebenen gelagert. So spart die Anlage Platz und reduziert die Laufwege für die Mitarbeiter.

Autonom und sequenziert: Fahrerlose Transportfahrzeuge

Fahrerlose Transportfahrzeuge (FTF) bewegen sich zwischen Logistik und Montage autonom und befördern Sequenzwagen mit Teilen direkt an die Linie. Damit wird die Bereitstellung von Teilen in der Montage automatisiert. Zudem sorgen die FTF für einen homogenen Verkehrsfluss und erhöhen die Arbeitssicherheit auf den Transportwegen.

Die einzelnen Teilabschnitte des Logistikkonzepts wurden seit Sommer 2018 nach und nach in den regulären Produktionsbetrieb überführt. Inzwischen laufen alle Anlagen und Planungstools im normalen Serienbetrieb. Durch die Umsetzung konnten externe Lagerflächen sowie Lager- und Handlingsstufen reduziert werden. Das neue Konzept stellt die hohe Varianz in der Porsche Produktion sicher und senkt Logistikkosten, zudem wurden Arbeitsplätze ergonomischer gestaltet.

.jpg/jcr:content/Dynamische-Kommissionierung-(2).jpg)