Genug Ideen hat sie: „Wir erweitern unser Geschäftsfeld ständig“, sagt Brigitte Vöster-Alber, geschäftsführende Gesellschafterin der GEZE GmbH, einem führenden Anbieter von automatischen Türsystemen und Gebäudetechnik. „Immer in Bewegung bleiben – das war auch der Leitsatz bei unserem Jubiläum 2013.“ Sie lebt es vor, die 71-jährige Chefin des 2600-Mitarbeiter-Unternehmens in Leonberg nahe Stuttgart. Sie fuhr Ski „wie der Teufel“, sagt ihr Sohn Marc Alber, sie kennt die jüngsten technologischen Trends und sie denkt ständig darüber nach, wie man diese für Geze nutzen kann.

Das funktioniert hervorragend. Geze ist ein Traditionsunternehmen, das auf eine über 150-jährige Erfolgsgeschichte zurückblicken kann. Angefangen hatte alles mit Baubeschlägen. Weil die sich vorwiegend nur im Sommerhalbjahr absetzen ließen, kamen im Winter bald Skibindungen dazu. Aus den Baubeschlägen entwickelten sich Türsysteme aller Art, nur die Skibindungen nahm Geze 1985 aus dem Programm: Der Markt hatte sich mit dem Trend zum Mietski grundlegend gewandelt, das Engagement war unrentabel geworden.

Weltweit führender Premiumanbieter von Gebäudetechnik

Heute gewährleisten Produkte von Geze in renommierten Bauwerken auf der ganzen Welt Sicherheit und Komfort: Als weltweit führender Premiumanbieter von Gebäudetechnik sorgt das Unternehmen für „Smart Buildings made in Germany“, beispielsweise im Athener Akropolis-Museum, im Themenpark Ferrari World in Abu Dhabi oder auf den bekanntesten Kreuzfahrtschiffen wie der brandneuen Quantum of the Seas, die 2014 für die Reederei Royal Caribbean auf der norddeutschen Meyer Werft gebaut wurde. Kurz: Die Wahrscheinlichkeit, täglich mindestens einmal durch eine Tür mit Komponenten der schwäbischen Firma zu gehen, liegt nicht nur in Europa sehr hoch, denn Geze ist längst eine Weltmarke. 30 Tochtergesellschaften in 110 Ländern vertreten die Interessen des internationalen Markt-, Innovations- und Designführers. So erhielt das Familienunternehmen unter anderem Auszeichnungen als beste Designmarke 2014/15 und „Top-Innovator 2014“.

Der Einfallsreichtum der Unternehmerfamilie beschränkt sich freilich nicht nur auf den schwäbischen Erfindergeist. Die Idee der ständigen Innovation reicht bis in alle Ebenen der Unternehmensstruktur. „Wenn man so eine gewachsene Fertigung hat wie wir, dann kommt irgendwann mal der Punkt, an dem man sich sagt: Das geht sicher besser und effizienter heute“, erläutert Brigitte Vöster-Alber. Die Kooperation mit Porsche Consulting lag nahe – nicht nur wegen der kurzen räumlichen Entfernung, sondern vor allem wegen der positiven Erfahrungen aus einem gemeinsamen Projekt rund zehn Jahre zuvor.

Einheit von Eigentum und Leitung

Die externe Expertise war der Familie wichtig: „Wir haben ganz einfach vor lauter Bäumen den Wald nicht mehr gesehen“, fasst Marc Alber zusammen. Als Assistent der Geschäftsleitung hat er die Neustrukturierung des Familienunternehmens maßgeblich mitgestaltet. Mutter und Sohn sehen einen entscheidenden Vorteil in der Einheit von Eigentum und Leitung: „Bei einem Familienunternehmen ist echte Nachhaltigkeit möglich“, so Brigitte Vöster-Alber. „Wir hängen nicht an Quartalsbilanzen, wir hängen nicht an Investoren, die nur auf ihre Dividende warten, wir können es wirklich langfristig angehen. Und wir können letztendlich sagen, das Geld bleibt in der Firma.“

Eben diese Langfristigkeit stellte die Familie als zentrales Ziel in den Mittelpunkt: Die Neustrukturierung sollte nicht nur rasche Erfolge zeigen, sondern auf Dauer funktionieren. Gemeinsam mit dem Kompetenzteam für Produktionsmanagement und Fabrikbetrieb wurde ein Werksentwicklungsprogramm in sechs Umsetzungsstufen aufgesetzt. Schritt für Schritt wurden alle Bereiche schlank und prozessorientiert aufgestellt. Ziel war neben der Senkung der Herstellungskosten auch eine verbesserte Lieferfähigkeit.

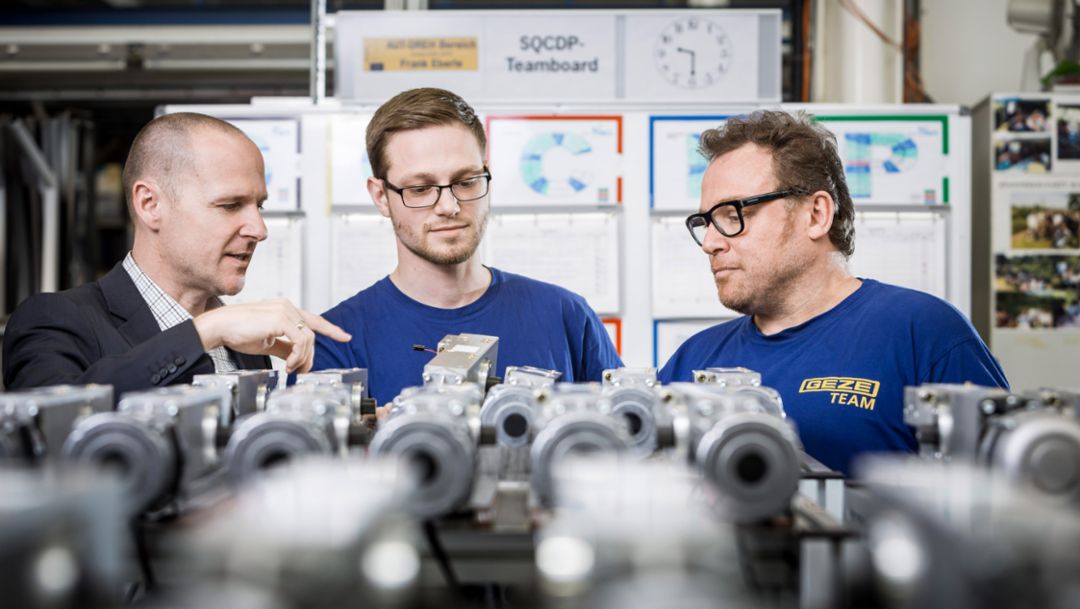

Flexibilität ist ein elementarer Bestandteil der neuen Arbeitsweise. Geze nutzt dafür ein besonderes Modell: Die Produktionsstätte am Leonberger Stammsitz ist eine Fabrik, die sich zu einem großen Teil selbst steuert. Dafür wurde die klassische Firmenhierarchie aufgebrochen und Verantwortung nach unten delegiert. Unter der Leitung von speziell geschulten Meistern entstanden Kompetenzzentren, die sich selbst organisieren und kontrollieren und daraus Entscheidungen treffen. Das sogenannte Performance-Management verbindet über Kennzahlen die Ziele der Produktionsstrategie mit Maßnahmen zu einem tagesaktuellen Steuerungssystem. Abweichungen werden unmittelbar und transparent aufgezeigt. So können Mitarbeiter auf allen Ebenen jederzeit, aktiv und selbstverantwortlich zum Unternehmenserfolg beitragen.

Die Autonomie der Kompetenzzentren umfasst beispielsweise auch die Einsatzplanung der Mitarbeiter. Bei der Herstellung einer Produktpalette, die in ein Sortiment von rund 20 000 Positionen mündet, entstehen immer wieder Stoß- und Leerzeiten bei einzelnen Fertigungslinien. Die Selbstverwaltung ermöglicht – und erwartet – den flexiblen Einsatz von Mitarbeitern über das eigene Team hinaus: sozusagen Leiharbeit im eigenen Unternehmen. Voraussetzung dafür ist allerdings, dass die Mitarbeiter für mehrere Aufgaben qualifiziert sind. Auch dies war ein wesentliches Element der Neustrukturierung. Marc Alber bilanziert: „Dadurch entstand eine unglaubliche Dynamik. Die Mitarbeiter sind engagierter und motivierter, weil sie nicht mehr ausgebremst werden. Wir sind jetzt in der Lage zu wachsen, ohne im großen Stil neue Mitarbeiter einstellen zu müssen.“

Produktivität stieg um 15 Prozent

Die Produktionszeiten sind durch flankierende Maßnahmen deutlich kürzer geworden. So wurden zum Beispiel Maschinen umgestellt, die zueinanderpassen und aufeinander ausgetaktet sind. Die Prozesse wurden stabiler, die Ausfallzeiten geringer. Der Umstellungsprozess hatte keinerlei negativen Einfluss auf die Lieferfähigkeit, im Gegenteil, „sie liegt heute deutlich höher“, sagt Brigitte Vöster-Alber. Die Produktivität stieg mit dem neuen Konzept um 15 Prozent, der Fertigungsrückstand sank deutlich. Marc Alber ergänzt: „Eine der Kennzahlen ist die rückständige Produktion für Kundenaufträge in Stunden. Als wir angefangen haben, lagen wir bei 2000, heute sind wir bei lediglich 200.“

Den langfristigen Erfolg der Neustrukturierung sichert ein sogenanntes GVP-Team, die drei Buchstaben stehen für Geze-Verbesserungs-Prozess. Dieser wurde gemeinsam mit Porsche Consulting etabliert, um jede Woche alle Mitarbeiter des Unternehmens zu schulen – auch international. Die Aufgabe: das Idealbild von kontinuierlicher Verbesserung bis in die letzten Winkel von Geze zu tragen, nicht nur in die Fertigung, sondern auch in die administrativen Bereiche. „Das funktioniert wirklich gut“, so Brigitte Vöster-Alber.

Immer in Bewegung bleiben

Und dann beginnt die Seniorchefin wieder mit leuchtenden Augen über die nächsten Ideen zu sprechen: die Vernetzung aller Produkte von Geze in einem umfassenden Gebäudemanagement, von der Sicherheitsschleuse bis zum Brandschutz. „Wir sind da schon sehr weit, aber manches bedarf auch noch einiger Anstrengungen.“ Die vertrauliche Strategieplanung 2020 gibt die Ziele vor. Nur deren knappe Formel verrät sie und lächelt dabei: „Immer in Bewegung bleiben.“

Info

Text erstmalig erschienen in „Porsche Consulting - Das Magazin", Ausgabe 16

Autor: Peter Weidenhammer // Fotos: Olaf Hermann