Der Macan ist wie jeder Porsche ein Sinnbild für das optimale Zusammenspiel von Mensch und Maschine. Der Produktionsprozess bezieht mehrere Standorte und viele Lieferanten ein – und gipfelt in der hochmodernen Fertigung im Werk Leipzig. In unserer Serie „Perfekt gemacht – so entsteht der Macan“ begleiten wir den kompletten Produktionsprozess des kompakten SUV. Der dritte Teil wirft einen Blick hinter die Kulissen der Montage.

Es ist die spielerische Leichtigkeit, die einem hier als Erstes auffällt. Karossen schweben an Drehgehängen vorbei oder wandern via Hubtisch von einem Fertigungstakt zum nächsten. Elektrische Routenzüge kreuzen, versorgen die Montagelinien mit Material. Eine exakt abgestimmte Harmonie, die einer höheren Ordnung zu gehorchen scheint. Dahinter verbirgt sich das Perlenkettenprinzip: ein logistischer Prozess, der ohne Lagerhaltung auskommt und in der die Teile „just in time, just in sequence“, also zur richtigen Zeit in der richtigen Reihenfolge, ans Band gelangen.

Doch nicht nur das System, auch die Mitarbeiter strahlen diese Leichtigkeit aus. Im Zuge der Werkserweiterung wurden 1500 Mitarbeiter eingestellt. Alle individuell qualifiziert und in die Mannschaft integriert. „Für Porsche zu arbeiten heißt, mit Perfektion und Leidenschaft an die Dinge heranzugehen. Jeder Einzelne trägt Verantwortung, doch unsere Ziele erreichen wir nur gemeinsam“, sagt Oliver Blume. Der Vorstand ist Mannschaftsspieler. Um alle neuen Arbeitsschritte nachzuvollziehen, hat er sich während der Umbauphase selbst ans Band gestellt und an den Fertigungstakten mitgearbeitet.

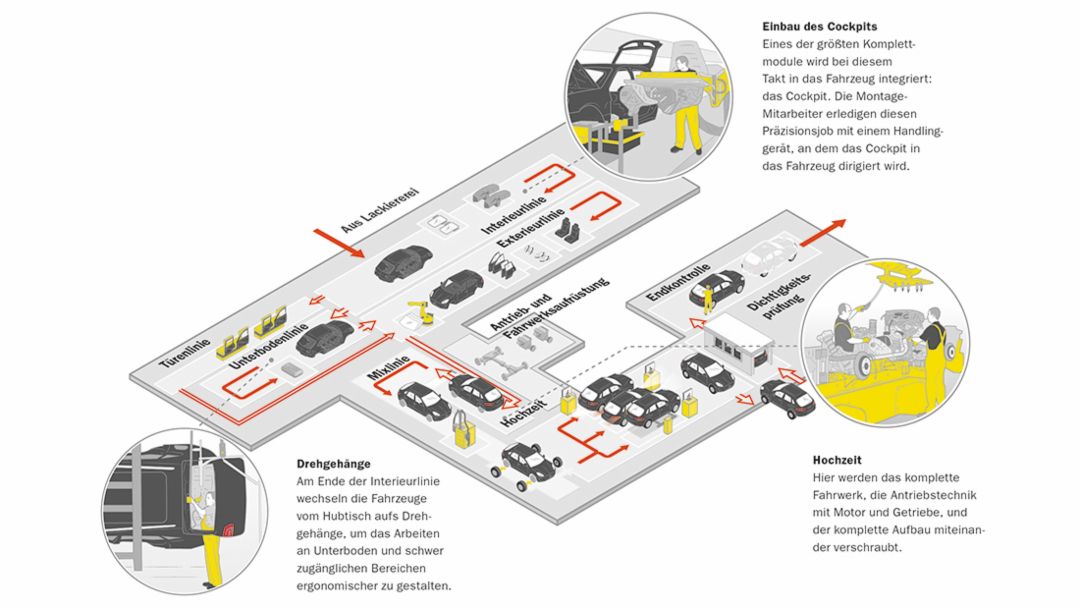

In der Montage warten 225 Takte auf den Macan. Los geht’s zusammen mit dem Panamera auf der Türlinie. Hier werden zunächst die Türen komplettiert, um dann auf der Interieurlinie wieder zu verschwinden. Das erleichtert die folgenden Montageschritte, bei denen sie im Weg wären. Das komplett zusammengebaute Cockpit zum Beispiel wird mit einem speziellen Hebegerät eingesetzt.

Qualitätssicherung durch das Null-Fehler-Prinzip

Vor der Unterbodenlinie wechselt die Karosserie vom Hubtisch aufs Drehgehänge, „um das Arbeiten am Unterboden ergonomischer zu gestalten“, wie Montageleiter Dr. Martin Kahmeyer erklärt. Ein Prinzip des Porsche-Produktionssystems: Der Prozess, wie ein Teil verbaut wird, funktioniert nur dann so perfekt, einfach und schnell wie möglich, wenn die Mitarbeiter auch aus ergonomischer Sicht leichtes Spiel mit dem Teil haben.

Unerlässlich für die gesamte Wertschöpfungskette ist die Qualitätssicherung, die sich unter anderem in dem Null-Fehler-Prinzip spiegelt: „Nimm keine Fehler an, mache keine Fehler, gib keine Fehler weiter“, lautet das Motto. Als eine qualitätssichernde Maßnahme hat Porsche den Meisterbock für die Karosserie- und Montageteile eingeführt. Im Innenmeisterbock werden beispielsweise Montageanbauteile auf ihre Passgenauigkeit geprüft. „Mit dem Fugenrad und diesen Fugenstiften kontrollieren wir die Spaltmaße“, erklärt Fertigungsleiter Dirk Kolar und steckt einen solchen Stift in den Spalt zwischen Rücklicht und Heckschürze. Passt. „In regelmäßigen Intervallen laden wir die Lieferanten ein und zeigen ihnen, wo sie noch exakter produzieren müssen.“

Inzwischen hat der Macan die Unterbodenlinie passiert und damit so wichtige Teile wie Bremsleitungen und den Tank an Bord. An der Exterieurlinie hat er nicht nur seine Türen wiederbekommen, sondern ist jetzt auch mit Heck- und Frontscheibe ausgestattet – und auf der Motorhaube prangt das Porsche-Wappen. Jetzt steuert er auf die Mixlinie und damit auf die Hochzeit zu. Mixlinie deshalb, weil hier nun auch der Cayenne hinzukommt, und somit drei Baureihen in dieser Fabrik auf einer Linie laufen. Eine Leipziger Besonderheit. Übrigens, die Sechszylinder-Benzin-Aggregate stammen aus Stuttgart-Zuffenhausen. Per Lkw gelangen sie nach Leipzig ins Versorgungszentrum Montage und von dort zur sogenannten Antriebaufrüstung. Sie erfolgt parallel zur Karosseriemontage.

Die Hochzeit findet vollautomatisch statt

Während die Karosserie per Gehänge einschwebt, nähern sich Fahrwerk und Antriebsstrang der Vermählung auf einem fahrerlosen Transportsystem (FTS). Die feierliche Vereinigung findet vollautomatisch statt. Trauzeugen sind die Mitarbeiter eine Station später, die die Federbeine in den dafür vorgesehenen Aufnahmen verschrauben. Zur Aussteuer gehört in der Folge das Befüllen mit Kraftstoff, Brems- und Kühlflüssigkeit sowie Motoröl. Am Ende der Mixlinie steht der Macan schließlich auf eigenen Rädern.

Jetzt wartet noch das Prüffeld beziehungsweise Finish. Porsche hat es für den neuen SUV um eine Linie erweitert. Hier werden die Software aufgespielt, Bremsen getestet, Scheinwerfer eingestellt, Fahrerassistenzsysteme kalibriert und – erstmals der Motor gestartet. Bevor es dann auf die Reise zum Kunden geht, bittet Porsche den Macan noch einmal zum Tanz. Diesmal allerdings nicht zum Roboter-Reigen, sondern zur Kurven-Kür auf der Einfahrstrecke. Der Macan ist beim Menschen angekommen.

Verbrauchsangaben

Macan: Kraftstoffverbrauch/Emissionen* kombiniert: 9,2 bis 6,1 l/100 km; CO₂-Emission: 216 bis 159 g/km

Panamera: Kraftstoffverbrauch/Emissionen* kombiniert: 10,7 bis 8,4 l/100 km; CO₂-Emissionen: 249 bis 196 g/km

Panamera S E-Hybrid: Kraftstoffverbrauch/Emissionen* kombiniert: 3,1 l/100 km; CO₂-Emission: 71 g/km; Stromverbrauch: 16,2 kWh/100 km

Cayenne: Kraftstoffverbrauch/Emissionen* kombiniert: 11,2 bis 9,9 l/100 km; CO₂-Emission: 263 bis 236 g/km

Cayenne S E-Hybrid: Kraftstoffverbrauch/Emissionen* kombiniert: 3,4 l/100 km; CO₂-Emissionen: 79 g/km; Stromverbrauch 20,8 kWh/100 km