Bei Porsche ist es Tradition, dass ein neues Fahrzeugmodell nicht nur von den Entwicklungsingenieuren erprobt wird, sondern von vielen Versuchs- und Qualitäts-Mitarbeitern. Die Tester können ihr Feedback jetzt noch schneller abgeben: Wer eine Optimierungsmöglichkeit findet, stellt das Fahrzeug ab, tippt sein Smartphone an und spricht einen Kommentar ein. Zum Beispiel: „Sitzheizung in Stufe 1 zu warm.“ Wenige Augenblicke später erhält die zuständige Fachabteilung eine E-Mail mit dem Kommentar, der automatisch in Text umgewandelt wurde. Außerdem haben die Ingenieure dort Einblick in alle Messdaten aus dem Fahrzeug, da diese per Mobilfunk an einen zentralen Server fließen. So kann das Feedback schnell geprüft und gegebenenfalls eine Softwareanpassung für das Fahrzeug entwickelt werden.

Möglich wird diese Live-Optimierung durch den Porsche Engineering Data Service (PEDS): Dieses System vernetzt die internationalen Erprobungsfahrzeuge mit den Entwicklern und vereinfacht so die Messdatenanalyse erheblich. Um den Service nutzen zu können, muss im Testfahrzeug zusätzlich zum Messsystem oder Datenlogger lediglich eine sogenannte ComBox angeschlossen werden, wofür wenige Handgriffe ausreichen. Das Gerät leitet die Daten der eingebauten Messgeräte per Mobilfunk (LTE/5G) oder WLAN an einen Server des PEDS weiter. Dort werden sie aufbereitet und automatisch ausgewertet. „Das ist ein Plug-and-Play-Digitalisierungsprozess“, erklärt Björn Pehnert, Fachreferent Digitalisierung und Initiator des Projekts PEDS bei Porsche Engineering.

Manuelle Abläufe einsparen

Die ComBox macht in der Erprobungsphase viele manuelle Abläufe überflüssig, zum Beispiel beim Transfer der gesammelten Messwerte: Ein Datenlogger im Fahrzeug beispielsweise zeichnet pro Minute eine erhebliche Datenmenge auf, wobei neben der Kommunikation zwischen den Steuergeräten bei Bedarf auch Kamerabilder, Druck- und Temperaturdaten erfasst werden. Bisher wurden Wechselmedien genutzt, um die Messdaten zu stationären PCs (Auslesestationen) automatisiert zu transferieren. „Datenlogger liefern Rohdaten, die sich erst nach einer Konvertierung auswerten lassen“, erklärt Stephan Gehrmann, Leiter Fachgebiet Messtechnik Automatisierung bei der Porsche AG. Im letzten Schritt wählten die Entwickler die relevanten Daten aus und analysierten sie interaktiv. Wenn an einem anderen Standort getestet wurde und eine Dienstreise nötig war, konnten so mehrere Tage vergehen, bis die ersten Erkenntnisse aus einer Erprobungsfahrt vorlagen.

Dank PEDS dauert die Übertragung und Auswertung nur noch Minuten. Die Zeitersparnis ergibt sich zum einen daraus, dass die ComBox Messdaten zeitnah überträgt: Die Verzögerung liegt bei geringen Datenmengen zwischen 15 und 20 Sekunden. Zum anderen laufen jetzt alle nachfolgenden Arbeitsschritte automatisch ab: PEDS konvertiert die Rohdaten und filtert diejenigen aus, die für den Fachbereich relevant sind. So spielt beispielsweise für die Fahrwerksoptimierung das Innenraumklima keine Rolle. Zum Schluss folgt eine automatische Analyse. Dafür wurden die bereits vorhandenen Werkzeuge der Fachabteilungen in die Gesamtlösung integriert. „Wir haben nichts neu erfunden, sondern das bestehende Know-how in einen digitalen Prozess integriert“, erklärt Pehnert. „PEDS kann zum Beispiel Daten selbstständig in die vorhandene Simulation eines Bauteils einspeisen.“

Die Automatisierung sorgt nicht nur für kürzere Reaktionszeiten, sondern zugleich auch für eine deutliche Verbreiterung der zeitnah und automatisch ausgewerteten Datenbasis. Rund 150 Erprobungsfahrzeuge sind bereits über eine ComBox an den Server angeschlossen, bis zum Ende des Jahres sollen es noch einmal etwa so viele sein. Das bedeutet schnellere Verfügbarkeit der Daten für die Entwickler – und zwar an allen Standorten, da sämtliche Messdaten weltweit in einen gemeinsamen Pool fließen, beispielsweise in der Porsche-internen Messdaten- und Versuchsplattform „Cluu“. Stand jeder Fachabteilung bisher nur eine Handvoll Erprobungsfahrzeuge zur Verfügung, können die Ingenieure jetzt gezielt mit relevanten Daten anderer Teams versorgt werden. Dafür müssen die Entwickler nur über die notwendigen Berechtigungen zur Nutzung der Daten verfügen. Ein Ingenieur in Weissach zum Beispiel wird aktiv auf eine Auffälligkeit in Mess daten hingewiesen, die Kollegen im chinesischen Anting erhoben haben. So lassen sich neue Funktionen deutlich schneller testen und umsetzen.

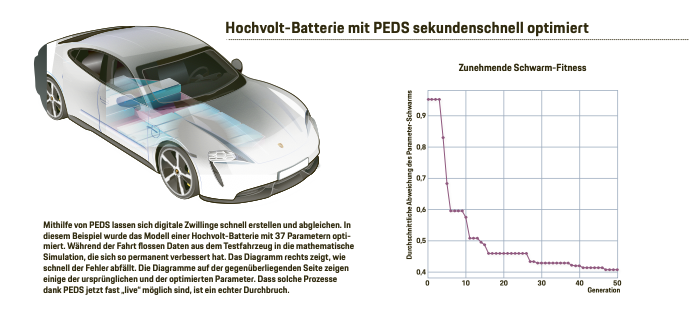

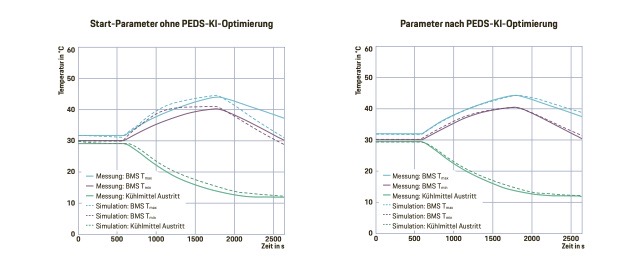

Mithilfe von PEDS lassen sich zudem leichter sogenannte digitale Zwillinge erstellen und abgleichen, also Simulationen von Bauteilen. Ein solches Modell haben die Entwickler von Porsche Engineering beispielweise von der Hochvolt-Batterie eines E-Fahrzeugs erzeugt. Es verhält sich thermisch genau wie ein echter Stromspeicher. Dieses Modell mit 37 Parametern wurde mithilfe des PEDS optimiert: Schon während der Fahrt flossen Daten aus dem Testfahrzeug in die mathematische Simulation, die sich so permanent verbessert hat. Das Ergebnis: Der Fehlerwert – also die Abweichung zwischen realem und simuliertem Verhalten der Batterie – konnte halbiert werden. „Dass solche Prozesse jetzt ‚live‘ möglich sind, ist ein echter Durchbruch“, sagt Pehnert.

Digitale Optimierungsschleifen

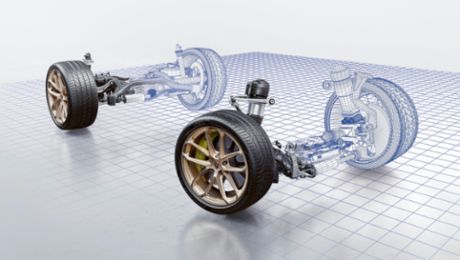

Weil sich der digitale Zwilling eines Bauteils so realitätsnah verhält, kann er reale Experimente sinnvoll ergänzen und damit teilweise gezielt ablösen. Mit seiner Hilfe lässt sich zum Beispiel die Auslegung und Anordnung der Kühlplatten in der Hochvolt-Batterie optimieren. Hier alle Optionen tatsächlich zu bauen, wäre unmöglich. „Digital lassen sich die Optimierungsschleifen jedoch sekundenschnell fahren“, erklärt Pehnert. „Auch das Verhalten der Batterie in einem Prototyp, der noch gar nicht existiert, lässt sich simulieren und perfektionieren.“

Um den Fahrkomfort zu optimieren, sind Testfahrzeuge oft mit Beschleunigungsaufnehmern ausgerüstet. Sie werden teilweise an Stellen aufgeklebt, die nur im demontierten Zustand erreichbar sind. Bei der Erprobungsfahrt kann es vorkommen, dass sich ein Sensor leicht verschiebt. Das ist tückisch, weil er meist nicht komplett ausfällt, sondern weiter Daten liefert. Sie wirken zwar plausibel, haben aber keine Aussagekraft mehr. „Selbst ein erfahrener Ingenieur kann das oft nicht erkennen“, erklärt PEDSEntwickler Jonas Brandstetter von Porsche Engineering. Früher fielen solche Fehler erst Wochen nach der Fahrt auf, was dazu führte, dass die Erprobung wiederholt werden musste – gerade bei Tests in entlegenen Gebieten ein enormer Aufwand.

Mit PEDS kann das nicht mehr passieren: Das System überprüft die Messdaten schon während der Fahrt auf Anomalien. Das übernimmt ein KI-Algorithmus auf dem Server, der anhand von wenigen Datensätzen gelernt hat, wie ein korrektes Sensorsignal aussieht, sodass er fehlerhafte Messungen erkennen kann. Schlägt der Algorithmus an, bekommt der Test-Ingenieur eine Push-Nachricht auf sein Smartphone und kann den Probelauf abbrechen.

In 15 Anwendungsfällen quer durch alle Fachgebiete wurde PEDS schon erfolgreich getestet – von der Fahrwerksoptimierung bis zur weltweiten Beanstandungsanalyse auf Qualitätsstationen. Doch das Potenzial des Systems ist noch lange nicht ausgereizt. „Jetzt beschäftigen wir uns mit der Skalierung“, berichtet Pehnert. Auf der Agenda steht darum gerade die Vernetzung mit dem Messdatenmanagement der Volkswagen-Gruppe. An die Messdaten und Versuchsplattform „Cluu“ ist PEDS bereits angebunden. Hier können heute schon die Messdaten von den Datenloggern von Porsche abgerufen werden. Außerdem soll die drahtlose Übertragung der Messdaten nochmals vereinfacht werden. Geplant ist, die Daten der Messgeräte per WLAN an das Speech2Text Smartphone im Fahrzeug zu übertragen und von dort an den PEDS weiterzuleiten. Das könnte in einigen Anwendungsfällen eine ComBox im Erprobungsfahrzeug in Zukunft überflüssig machen.

Zusammengefasst

Der Porsche Engineering Data Service (PEDS) vernetzt die weltweit verteilten Erprobungsfahrzeuge mit den Entwicklern. Mit der speziell dafür entwickelten ComBox lassen sich Daten fast in Echtzeit an die PEDSServer senden, wo sie aufbereitet und automatisch ausgewertet werden. Das verringert den Aufwand und verkürzt die Entwicklungszeiten erheblich.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 2/2022.

Autor: Constantin Gillies

Fotos: Andrew Timmins

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung der Dr. Ing. h.c. F. Porsche AG nicht gestattet. Bitte kontaktieren Sie newsroom@porsche.com für weitere Informationen.