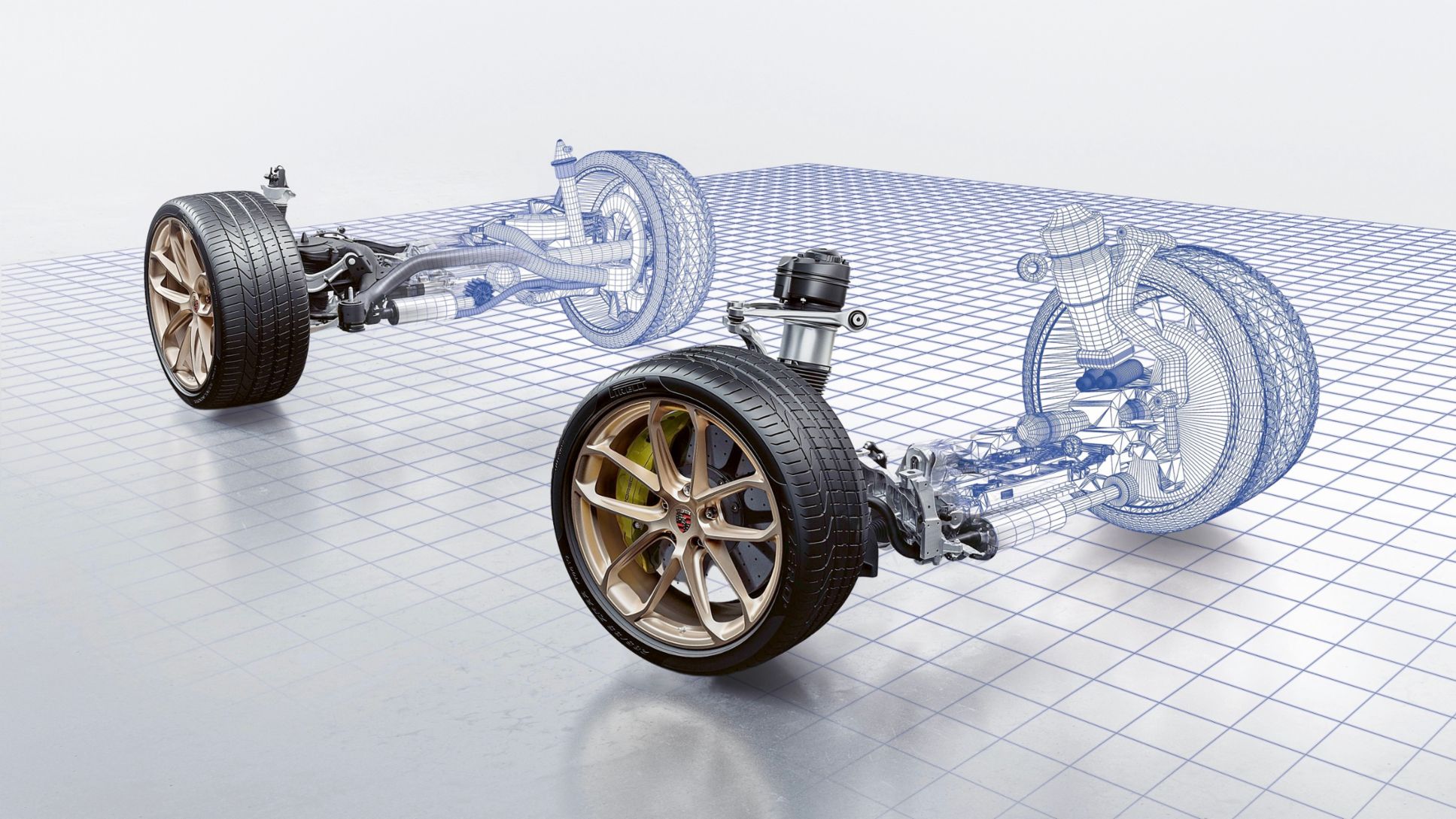

Komfortabel und ökonomisch oder agil und dynamisch? Bei der Auslegung heutiger Fahrwerksysteme stellt sich diese Frage nicht, denn moderne Fahrzeuge sollen alle Anforderungen auf einmal erfüllen. Fahrwerkentwickler müssen daher denjenigen Abstimmungsmix finden, der dem Fahrzeug das gewünschte Fahrverhalten verleiht. Aufgrund der Fülle an Parametern und Stellgrößen absolvieren neue Fahrzeuge auf dem Weg zur Serienreife mitunter Millionen von Testkilometern.

Hinzu kommen die immer größere Anzahl an elektronischen Regelungsfunktionen, Fahrerassistenzsystemen und automatisierten Fahrfunktionen sowie die weiter fortschreitende elektronische Systemvernetzung im Fahrzeug. „Sie erhöhen den Entwicklungsaufwand zusätzlich, während gleichzeitig für die Applikation und Absicherung immer weniger Zeit zur Verfügung steht“, sagt Eva-Verena Ziegahn, Leiterin der Fachdisziplin Fahrwerk-Systeme bei Porsche Engineering. „Klassische Arbeitsmethoden umfassen zahlreiche Entwicklungsschleifen – und stoßen zunehmend sowohl beim zeitlichen Aufwand als auch bei den Kosten an ihre Grenzen.“

Automatisierte Testfahrten

Um die Integration neuer Fahrwerkfunktionen weiterhin mit hoher Effizienz umsetzen zu können, setzt Porsche Engineering auf fortschrittliche digitale Entwicklungsmethoden. Der erste Schritt ist die Automatisierung der Versuchsfahrten mit Prototypfahrzeugen auf der Teststrecke. „Bei Fahrversuchen mit großer physischer Belastung für die Testfahrer übernimmt dabei ein Fahrdynamikregler die Fahrzeugsteuerung“, erklärt Martin Reichenecker, Leiter der Fachdisziplin Fahrwerk-Versuch bei Porsche Engineering. „Dazuentwickeln wir im Rahmen eines Projekts eine modellbasierte Längs- und Querdynamikregelung für die automatisierten Testläufe.“

Zur Vorbereitung einer Versuchsreihe fährt ein Fahrer die Strecke zunächst ab, wobei Fahrzeugdaten wie die Geschwindigkeit und die Beschleunigung zusammen mit den GPS-Daten aufgezeichnet werden. Diese Referenztrajektorie gibt dem Fahrdynamikregler bei den folgenden Testfahrten dann den Pfad vor. „Dabei blickt das System etwa eine Sekunde in die Zukunft und prognostiziert anhand der aktuellen Position, Geschwindigkeit und Ausrichtung des Fahrzeugs, wie Lenkung sowie Brems- und Gaspedal eingestellt werden müssen, um weiterhin auf der vorgegebenen Trajektorie zu bleiben“, erklärt Fabian Pfitz, Entwicklungsingenieur Fahrwerk-Systeme bei Porsche Engineering. Das ist der entscheidende Unterschied zu herkömmlichen nicht-modellbasierten Fahrdynamikreglern, die nur Regelungsfehler kompensieren und die Fahrzeugführung nicht prädiktiv berechnen können. Künftig sollen sich so auch anspruchsvolle Fahrversuche mit hoher Dynamik automatisiert ausführen lassen. Die Beherrschung solcher Fahrzustände ist anspruchsvoll, da für die Lenk- und Bremsbefehle nur sehr wenig Reaktionszeit bleibt. „Derzeit optimieren wir die Programmierung des Fahrdynamikreglers, damit er auch diese Aufgaben erfüllen kann. Dafür nutzen wir Methoden der künstlichen Intelligenz, um die Prognosefähigkeit und damit die Genauigkeit des Reglers zu verbessern“, sagt Pfitz.

Der Vorteil automatisierter Fahrtests zeigt sich beispielsweise bei Dauerlaufuntersuchungen, bei denen Testfahrer permanent hohen physischen Belastungen, etwa aufgrund des vorgegebenen Fahrprofils auf Schlechtwegstrecken, ausgesetzt sind. „Die Arbeiten an der modellbasierten Fahrdynamikreglung sind so weit fortgeschritten, dass sie voraussichtlich schon bald für Dauerlaufuntersuchungen bei Kundenentwicklungsprojekten eingesetzt werden kann“, erklärt Max Schäfer, Doktorand bei Porsche Engineering. Künftig wird der modellbasierte Fahrdynamikregler beispielsweise auf der Teststrecke des Nardò Technical Center (NTC) verwendet, um hochdynamische Fahrtests automatisiert auszuführen.

Virtuelles Gesamtfahrzeug im Simulator

Grundsätzliche Herausforderungen bei realen Fahrversuchen – ob mit Testfahrern oder automatisiert – sind hohe Kosten, großer Zeitaufwand und die generelle Verfügbarkeit von Versuchsfahrzeugen. Insbesondere in frühen Phasen der Fahrzeugentwicklung stehen oftmals keine oder nur sehr wenige Prototypen zur Verfügung. In einem weiteren Digitalisierungsschritt der Fahrwerkentwicklung verlagert Porsche Engineering darum Fahrzeugtests verstärkt von der Straße auf Prüfstände.

Schon in der Vergangenheit wurden bereits einzelne Assistenz- oder Fahrdynamikregelungsfunktionen am Prüfstand getestet und appliziert. Bei diesen Insellösungen bleiben die Wechselwirkungen zwischen den einzelnen Systemen im Gesamtfahrzeug allerdings unberücksichtigt. „Das kann zu gegenseitigen Störungen führen, die erst in den nachgelagerten Fahrtests zutage treten und dann nur noch mit großem Aufwand zu beheben sind“, erklärt Tim Wright, Entwicklungsingenieur Fahrdynamiksimulation bei Porsche Engineering. „Wir haben ein Prüfstandskonzept entwickelt, bei dem wir die Funktionen und Systeme in ein virtuelles Gesamtfahrzeug einbinden und in einer geschlossenen Regelschleife laufen lassen. Wie im realen Fahrzeug kommunizieren die elektronischen Steuergeräte dabei über den Datenbus miteinander. Probleme können so leicht identifiziert und abgestellt werden.“

Die Besonderheit der Lösung von Porsche Engineering ist die Echtzeitdarstellung des realen Fahrverhaltens. Wenn beispielsweise beim Test der Spurhalteassistent in die Lenkung eingreift, spürt der Fahrer diese Kräfte wie im Fahrzeug unmittelbar am Lenkrad. Ein anderes Beispiel ist die Wirkung des Stabilitätsprogramms. Hier nimmt der Fahrer die dynamischen Änderungen optisch über den Simulationsbildschirm wahr. „Erst das macht den Test realistisch und ist die Voraussetzung für virtuelle Applikationen, bei denen die Funktionen auf den Fahrer zugeschnitten werden“, so Wright.

Die Testszenarien werden entweder vorab von einem Testfahrzeug mit einer Kamera aufgezeichnet oder am Rechner erstellt. Die virtuelle Umgebung kann dabei bis in alle Details ausgearbeitet werden, sodass der Fahrer am Simulationsprüfstand kaum einen Unterschied zur Realität wahrnimmt. Da die virtuellen Verkehrssituationen beliebig konfigurierbar sind, lassen sich viele verschiedene Varianten erstellen, etwa Fahrten mit und ohne Gegenverkehr oder bei Tag und bei Nacht. „Der Hauptvorteil ist jedoch, dass wir rechnergestützt potenziell gefährliche Fahrbedingungen erzeugen und im Fahrsimulator ohne Sicherheitsrisiko für den Testfahrer abbilden können, etwa Ausweichmanöver auf nasser Fahrbahn bei sehr hohen Fahrgeschwindigkeiten“, so Wright.

Porsche Engineering setzt Tests auf dem Simulationsprüfstand künftig für die Bewertung der Funktionalen Sicherheit elektronischer Systeme und Funktionen im Fahrzeug ein. Bei diesen Untersuchungen werden der Fahrzeugelektronik bewusst Fehler aufgeprägt. Der Fahrer am Prüfstand bewertet dann die Auswirkungen auf die Fahrzeugfunktionen. Die Kategorisierung erfolgt nach einer international standardisierten Klassifizierung in sogenannte Automotive Safety Integrity Level (ASIL). „Je schwerer die Situation zu beherrschen ist, je gravierender die Folgen des Fehlers sind und je häufiger er auftritt, desto höher sind die Sicherheitsanforderungen“, so Wright. „Derzeit nutzen wir am Standort Shanghai schon erfolgreich einen Simulationsprüfstand für Gesamtfahrzeugapplikationen und -absicherungen“, erklärt Wright. Weitere Anlagen sind für die Entwicklungsabteilungen in Mönsheim, im rumänischen Cluj-Napoca und in Prag geplant.

Virtuelle Applikation und Absicherung

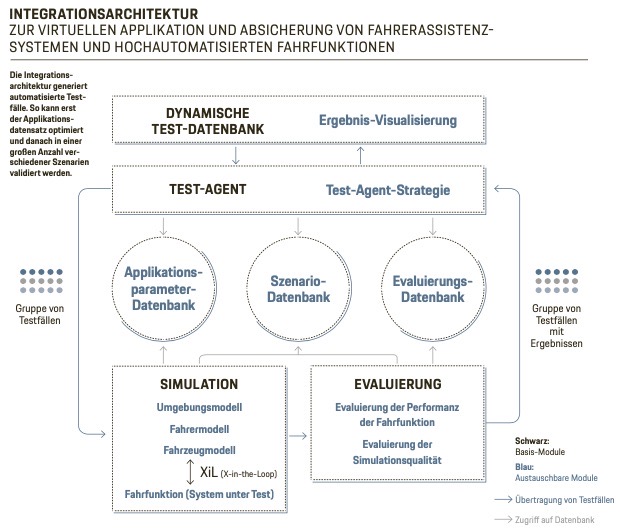

Den Schritt zur komplett digitalen Entwicklungskette vollzieht Porsche Engineering mit einer Methodik, bei der bereits Applikation und Absicherung vollständig virtuell erfolgen. „Um hochautomatisierte Fahrfunktionen ganzheitlich applizieren und absichern zu können, müssten theoretisch alle während der Fahrt auftretenden Verkehrsszenarien in unzähligen Varianten nachgestellt und mit verschiedenen Applikationsparametern abgeprüft werden. Mit realisierbarem Aufwand lässt sich das künftig nur durchführen, wenn die konventionellen Methoden durch Ansätze wie die virtuelle Integration erweitert werden“, erklärt Moritz Markofsky, Doktorand bei Porsche Engineering.

In einem Entwicklungsprojekt untersucht er darum den Aufbau einer modularen, virtuellen Integrationsarchitektur für Fahrerassistenzsysteme und hochautomatisierte Fahrfunktionen. Ihr Grundgerüst besteht aus Basisbausteinen – beispielsweise für die Testfallerstellung, -simulation und -auswertung –, die unabhängig von der zu prüfenden Fahrfunktion eingesetzt werden. Je nach Entwicklungsprojekt wird dieses Grundgerüst durch austauschbare Module erweitert, um die Architektur an das zu testende System anzupassen. Das verleiht der neuen Methodik hohe Flexibilität, um einerseits die Breite der Entwicklungen und andererseits die Anforderungen der Zukunft abdecken zu können – obwohl diese im Detail heute noch gar nicht feststehen.

Eine weitere Besonderheit der neuen Methodik ist der hohe Automatisierungsgrad bei der Erstellung von Testfällen und deren Durchführung als virtuelle Fahrversuche. Die Integrationsarchitektur generiert Testfälle automatisiert aus Szenario-, Applikations- und Evaluierungsparametern. Bei einem Adaptive-Cruise- Control-System (ACC-System) werden zum Beispiel Komfort und Sicherheit in unterschiedlichen Einscherszenarien bewertet. So kann beispielsweise erst der Applikationsdatensatz optimiert und danach in einer großen Anzahl verschiedener Szenarien validiert werden – und das alles vollautomatisch.

Eine Herausforderung bei der Entwicklung des modularen Konzepts war die Definition und Gestaltung der Schnittstellen zwischen den Softwarebausteinen. „Unsere Lösung gibt uns große Freiheiten bei der Auswahl und Definition der Module. Bei Porsche Engineering arbeiten viele Kollegen an innovativen Methoden zur Entwicklung und Validierung hochautomatisierter Fahrfunktionen. Durch den modularen Ansatz können wir diese einfach und effizient integrieren“, so Markofsky. Ein Beispiel dafür ist das zentrale Porsche Engineering Virtual ADAS Testing Center (PEVATeC), das die Simulationsumgebung, virtuelle Testszenarien und Streckenmodelle zur Verfügung stellt.

Aktuell wird die Leistungsfähigkeit der neuen Entwicklungsmethodik im Rahmen einer Proof-of-Concept-Studie intensiv getestet. Aber auch weitere Optimierungen haben die Entwickler schon im Blick. So könnte das System künftig mithilfe Künstlicher Intelligenz gezielt hochautomatisierte Fahrfunktionen applizieren oder nach kritischen Testfällen suchen. „Der Einsatz Künstlicher Intelligenz bietet die Möglichkeit, effizient relevante Testfälle aus den Applikations- und Szenarioparametern abzuleiten“, sagt Markofsky.

Zusammengefasst

Porsche Engineering geht bei der Fahrwerkentwicklung neue Wege, um den Entwicklungsaufwand auch in Zukunft beherrschbar zu halten. Eine modellprädiktive Regelung ermöglicht automatisierte Testläufe, und Simulationen ersetzen zunehmend reale Fahr versuche. Die virtuelle Applikation und Absicherung von Fahrerassistenzsystemen ergänzt konventionelle Integrationsmethoden und verringert den Entwicklungsaufwand.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 2/2022.

Autor: Richard Backhaus

Fotos: Annette Cardinale

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung der Dr. Ing. h.c. F. Porsche AG nicht gestattet. Bitte kontaktieren Sie newsroom@porsche.com für weitere Informationen.