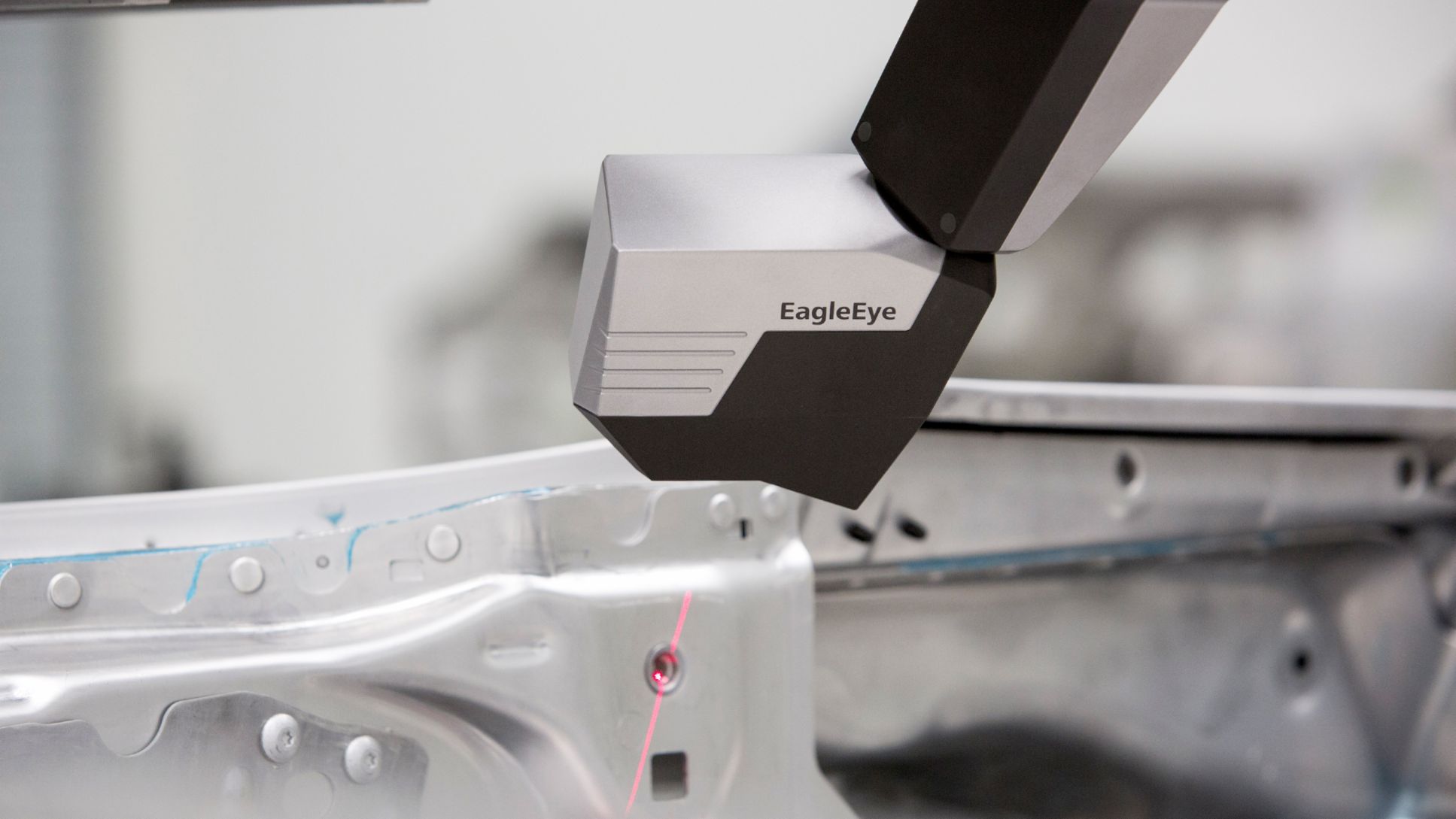

Weiße Handschuhe haben sie hier sicher auch irgendwo. Aber wenn von Qualität im Karosseriebau gesprochen wird, sollte einem ein Licht aufgehen in Form eines feinen, roten Laserstrahls. Er wird aus einem unscheinbaren Kasten mit der Aufschrift „Eagle Eye“ auf eine Karosserie geschickt, gelenkt von einem Mitarbeiter mithilfe eines tragbaren Steuerpults. Es geht hier um Präzision. Und Perfektion.

Im Zuffenhausener Qualitäts- und Analysezentrum arbeiten die Adleraugen von Porsche. Tobias Scheible ist Leiter der Abteilung Karosseriemesstechnik. „Eagle Eye“ ist ein sichtbarer Teil dessen, was Scheible „ressort- und lieferantenübergreifende Messstrategie“ nennt. Das bedeutet nichts anderes, als dass alle am Autobau Beteiligten, von der Entwicklung über die Produktion bis hin zu den Lieferanten, in Sachen Messung nun die gleiche Sprache sprechen.

Das ist keine Selbstverständlichkeit in einer Welt, in der es um Millimeterbruchteile geht. Jeder Mitspieler hat seine speziellen Anforderungen an ein Messprogramm. „Im Entwicklungszentrum Weissach müssen sie die Erprobungsfähigkeit sicherstellen“, erklärt Scheible. „Dort bauen sie im Gegensatz zu uns Einzelstücke.“ In der Produktion dagegen geht es um viele Messpunkte in kurzer Zeit. Bis zu 248 Fahrzeuge verlassen allein in Zuffenhausen täglich das Band. Dabei hat eine Karosserie mehr als 1.000 Messpunkte. Rund 200 sind es am Vorderwagen, ebenso viele am Hinterwagen, eine Tür kommt auf gut 100, zählt Scheible auf.

So hatte jeder Beteiligte über Jahre sein hochspezialisiertes Messsystem aufgebaut, alles in sich perfekt, soweit dies möglich ist. Aber eben nur begrenzt übertragbar. Diese unterschiedlichen Datenstrukturen und Algorithmen zu vereinheitlichen, war ein immenser Aufwand. „Einer, der sich gelohnt hat“, so Scheible. Wenn jetzt ein neues Fahrzeug in der Entwicklung ist, entsteht parallel dazu das erste Messprogramm. Rund ein Dreivierteljahr nimmt das in Anspruch. Wenn dann rund ein Jahr vor Produktionsstart das Produktions-Ressort ins Spiel kommt, geht es deutlich schneller: „Wir erstellen unser Messprogramm darauf aufbauend in einer Optimierungsschleife in ein paar Wochen, anstatt wie früher in einem halben Jahr“, erklärt Scheible.

Dieses Messprogramm ist sozusagen das Gehirn von „Eagle Eye“. Der optische Sensor ist für die Anforderungen in der Produktion bestens gewappnet, er misst bis zu fünf Mal schneller als sein Vorgänger. Mit dem roten Laserstrahl tastet er die Oberflächen ab, vermisst genau Krümmung, Höhe, Tiefe, Breite eines Bauteils, kontrolliert Kanten und Übergänge, Bohrungen und Bolzen und schickt die Daten an die Software. Die vergleicht die Messdaten mit den Werten aus dem CAD (Programm zum Entwurf von Produkten mit computerunterstützter Grafikerstellung). Das sogenannte Datenkontrollmodell ist das Ur-Fahrzeug für die jeweilige Baureihe, die exakt den CAD-Daten entspricht. Die Idealvorstellung einer Karosserie – die es so in der Realität nicht geben wird, weil nämlich die Abweichung der Normalzustand ist in einer Welt, die sich nur begrenzt berechnen lässt. Bei der kathodischen Tauchlackierung zum Beispiel werden die Bleche erwärmt – und das kann die Form verändern.

Die Berechnungsgrenze bei Porsche liegt dabei im Bereich von Millimeterbruchteilen – so nah kommen sie hier der Perfektion. Das gilt entsprechend für die Lieferanten, die über die neue Messstrategie direkt in das System eingebunden sind. So lassen sich Abweichungen früh erkennen und beheben, doppelte Messungen entfallen. Und weiße Handschuhe braucht man im Reich des roten Laserstrahls dann auch nur für ausgewählte Arbeiten.

Die Abteilung Qualität bei Porsche

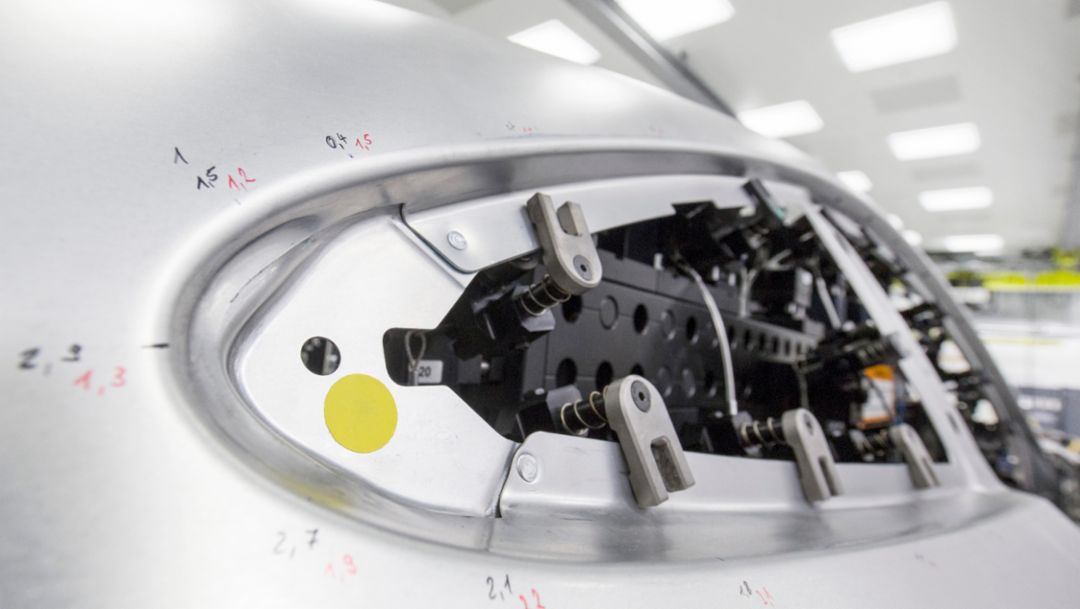

Cubing, Meisterbock, Serienüberwachung: In Zuffenhausen kommt es auf den Zehntel- bis Hundertstelmillimeter an. Hier wird das Zusammenspiel aller Teile eines Fahrzeugs orchestriert – von der Karosserie bis zum Handschuhkastendeckel. Von der Vorserie bis zur aktuellen Produktion. Gibt es Beanstandungen in der Linie, wird eine Karosserie oder ein vollständig montiertes Fahrzeug in den klinisch wirkenden Hallen der Qualitätsanalyse schon einmal komplett auseinandergenommen – und zwar Stück für Stück, bis die beanstandete Stelle erreicht und die Ursache bekannt ist.

Dies ist nur ein Baustein der Qualitätssicherung im Werk Zuffenhausen. Die große Herausforderung: Aktuell werden sehr viele verschiedene Modelle auf einer Montagelinie produziert. Diese sind teils hochgradig individualisiert, die Komponenten werden just in time angeliefert. Jedes einzelne Fahrzeug muss dabei den hohen Qualitätsanspruch eines Premium-Produkts erfüllen. Heißt: Es geht um eine Null-Fehler-Strategie. Das beginnt bei Qualitätslenkung Fertigung & Gesamtfahrzeug, wo zum einen die Qualitätsanforderungen für das Gesamtfahrzeug ab Vorserie bis Serienende gelenkt und sicherstellt werden, zum anderen die Qualitätsprozesse in den einzelnen Gewerken, dem Karosseriebau, der Lackiererei und der Montage. Die Qualität der Serien-Kaufteile liegt im Fokus von Qualitätslenkung Kaufteile, das Produktaudit übernimmt Produktaudit mit Abschnittaudits und der finalen Sicherstellung der Auslieferqualität.

.jpg/jcr:content/Cubing_911_(991_II).jpg)