Der Startschuss fiel im April 2013 mit der Montage der Vorserienfahrzeuge. Zuvor hat ein Team von 25 Mitarbeitern bereits 25 Prototypen hergestellt. Dabei hat sich die L-förmige Fertigungslinie bewährt. „Auf 4.000 Quadratmetern“, sagt Produktionsleiter der 918 Spyder-Manufaktur Michael Drolshagen, „bilden wir hier praktisch die gesamte Wertschöpfungskette ab. Auch dies ist einzigartig.“ 18 Stationen durchlaufen die Fahrzeuge, ehe sie nahezu geräuschlos im reinen Elektromodus in den Aufzug gefahren werden, um schließlich zwei Stockwerke tiefer im Prüffeld die letzten Tests zu durchlaufen.

Fertigung nach dem Fischgrät-Prinzip

Bei der Fertigung setzen die Porsche-Verantwortlichen auf das Porsche-Fischgrät-Prinzip, wobei es sich hier eher um eine einseitige Gräte handelt. Ungeachtet dessen bietet dieses Prinzip die kürzesten Wege. Im Falle der Spyder-Manufaktur heißt dies, dass die Vormontage links von der Hauptlinie positioniert ist und die entsprechenden Teile von dort auf direktem Wege zur Hauptlinie gebracht werden. Die Stationen der Vormontage selbst werden von außen über ein Transportsystem versorgt, das wiederum einen Stockwerk tiefer im separaten Lager mit den entsprechenden Teilen bestückt wird.

Bis ein Porsche 918 Spyder alle 18 Montagestationen in der Manufaktur durchlaufen hat und den Aufzug nach unten in Richtung Prüffeld nehmen kann, vergehen rund 100 Stunden Fertigungszeit – inklusive intensiver Qualitätskontrollen im gesamten Prozess. Diese kontinuierlichen Tests stellen sicher, dass der Kunde am Ende ein in jeder Hinsicht außergewöhnliches Fahrzeug erhält.

Neue Wege und Patentanmeldungen in der Herstellung

Mit dem Porsche 918 Spyder setzt der Sportwagenbauer aus Zuffenhausen aber nicht nur ein dickes Ausrufezeichen in puncto Qualität, Materialien und Technologie. Auch beim Herstellungsprozess geht das Unternehmen seinen eigenen Weg. Eine Reihe von Patentanmeldungen für Montagevorrichtungen oder Geräte zur Qualitätssicherung sind für Michael Drolshagen der Beleg, „dass unsere Definition von Innovationsfähigkeit weit über das Automobil hinausreicht“.

Dabei fällt es schwer einzelne „Leuchtturmstationen“ hervorzuheben. Und dennoch gibt es mit dem Bau des Monocoque, der Motoren, der Belederung und dem Anbringen der Außenhaut vier Fertigungsschritte, welche den Manufaktur-Gedanken in besonderer Weise unterstreichen.

Ausgangspunkt Monocoque

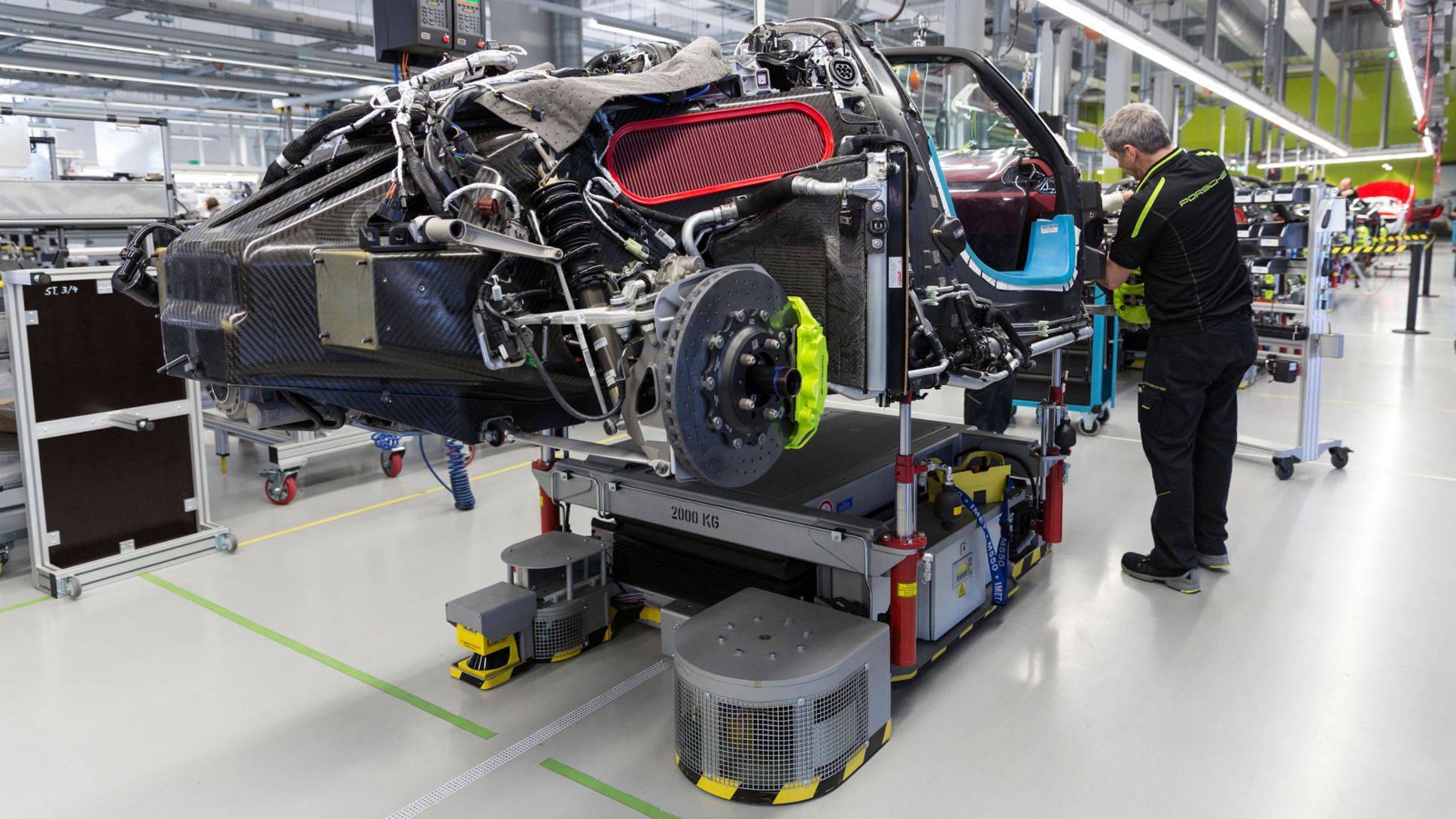

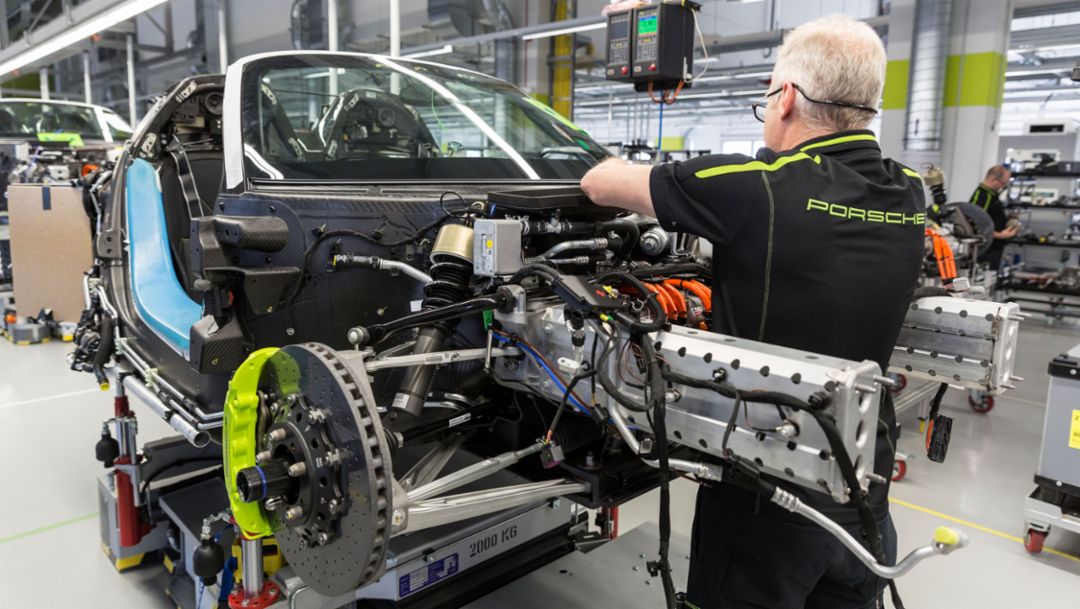

Dass der Bau eines jeden Porsche 918 Spyder mit dem zweisitzigen Monocoque beginnt, ist eine Besonderheit an sich. Mindestens ebenso interessant sind die dafür konstruierten akkubetriebenen Hubwagen. Diese ermöglichen es dem Werker, das Bauteil hoch- und runterzufahren sowie horizontal und vertikal zu drehen. Eine erhebliche Erleichterung insbesondere beim Verlegen der Kabelstränge. Auch am Motorenband geschieht Ungewöhnliches.

Nach der Devise „ein Werker ein Motor“ nehmen die im absoluten Leichtbau hergestellten Aggregate an acht Stationen mehr und mehr Konturen an. Nach zwanzig Stunden ist die Arbeit vollbracht. Und dann sind die nur circa 140 Kilogramm schweren Motoren das alleinige Werk eines Mitarbeiters. Mit diesem Vorgehen, so die Porsche-Philosophie, hat jeder Mitarbeiter sein eigenes „Kind“, das er mit viel Liebe behandelt. Und dies wiederum garantiert absolute Präzision.

Großer Anspruch an die eigenen Fertigkeiten

Absolute Präzision – immer wieder geht es in den Ausführungen der Produktionsverantwortlichen darum, den extrem hohen Anspruch an das eigene Tun hervorzuheben. Denn nur so ist es möglich, den mindestens ebenso großen Erwartungen der Kunden gerecht zu werden.

Um den 918 Spyder-Käufern die pure Freude zu bereiten, war es deshalb auch selbstverständlich eine eigene Sattlerei in die Manufaktur zu integrieren. Und wer einmal mit eigenen Augen gesehen hat, wie die Fahrzeuginnenausstatter das Leder um die Sonnenblende in vierzig Minuten mit ruhiger Hand und 200 präzisen Stichen mit einer Kreuznaht verschließen, wird endgültig verstehen, welche Qualität es hat, einen Sportwagen „Handmade in Germany“ herzustellen.

Um unabhängig von Personen stets das bestmögliche Ergebnis zu erzielen, haben zahlreiche Standards Einzug gehalten in die Produktion. Angefangen von genormten Ladungsträgern bis hin zu Plug-and-play-Prinzipien, die den gleichförmigen Einbau der Bauteile und millimetergenaue Spaltmaße gewährleisten. Besonders schön zu sehen beim Anbringen von Seitenteilen und Schweller, wo mit Hilfe von Nut und Feder jederzeit wiederholbare und absolut identische Fugen entstehen.

Klein- und Großserie auf höchstem Niveau

Es besteht kein Zweifel: Die Manufaktur für den Porsche 918 Spyder wird den ursprünglichen Vorstellungen von Michael Drolshagen mehr als gerecht. Dabei hat es ihn am meisten gereizt, aus dem bloßen Wort „Manufaktur“ eine konkrete Vorstellung für die Produktion eines Super-Sportwagens zu entwickeln und diese gemeinsam mit seinem Team zu verwirklichen.

Das Experiment ist geglückt. In Zuffenhausen erbringt der Sportwagenbauer den eindeutigen Beweis dafür, dass die Fertigung von Klein- und Großserien „in unmittelbarer Nähe und auf höchstem Niveau“ möglich sind. Und nicht nur diese Erkenntnis eröffnet den Projektbeteiligten sowie dem gesamten Unternehmen neue Perspektiven.

Verbrauchsangaben

918 Spyder: Kraftstoffverbrauch/Emissionen*: 3,1 l/100 km; CO₂-Emission: 72 g/km; Stromverbrauch: 12,7 kWh/100 km

918 Spyder (Weissach Paket): Kraftstoffverbrauch/Emissionen*: 3,0 l/100 km; CO₂-Emission: 70 in g/km; Stromverbrauch: 12,7 kWh/100 km