Die Zahl der Menschen, die sich für Elektrofahrzeuge entscheiden, steigt kontinuierlich, auch dank zusätzlicher Anreize für Neuwagenkunden. Nun muss die Industrie handeln und schnell Fabriken für die Akkumulatoren bauen, auch in Europa. Diese sogenannten Gigafactories erfordern gigantische Investitionen. Doch wie und wo wird daraus ein rentables Geschäft? In einer umfassenden Analyse hat ein Expertenteam von Porsche Consulting Chancen und Risiken gegenübergestellt. Im Fokus: moderne Batterietechnologien, effiziente Produktionsprozesse, der passende Standort und die richtige Skalierung für eine nachhaltige Produktion in Europa.

EU-Länder setzen auf Elektromobilität

Was im konventionellen Fahrzeug der Motor ist, ist im Elektroauto die Batterie. Sie hat großen Einfluss auf Reichweite und Schnellladeverhalten. Beim Gesamtpreis des Fahrzeugs schlagen die Batteriekosten im Jahr 2021 mit bis zu 40 Prozent zu Buche. Das macht die Elektromobilität bislang vergleichsweise teurer. Außerdem sind die Batteriegröße und damit die Reichweite des Fahrzeugs wichtige Kaufkriterien für die Kunden. Dennoch: Im Vorjahr 2020 stieg die Zahl der in der Europäischen Union (EU) neu zugelassenen Elektrofahrzeuge auf ein Rekordhoch von mehr als einer Million, ermittelte der europäische Branchenverband ACEA. Noch locken Kaufprämien die Kunden. Der Grund: Insbesondere die EU-Länder setzen auf Elektromobilität, um die Ende 2019 im „Green Deal“ gesteckten Klimaziele zu erfüllen.

„Um den Batteriebedarf lokal zu decken, sind allein in Europa 20 Gigafactories bis 2030 notwendig.“ Frank Seuster, Partner bei Porsche Consulting, Experte für die Themen Produkt und Technologie

Üblicherweise haben reine Elektrofahrzeuge Batteriegrößen von 50 bis 100 Kilowattstunden. Umgerechnet heißt das: Bis 2030 ist eine Produktionskapazität von mehr als 1.000 Gigawattstunden notwendig, um die europäischen Automobilhersteller zu versorgen. Die Industrie steht daher vor der Herausforderung, Kosten zu senken und gleichzeitig große Batteriefabriken in Europa aufzubauen. Diese Gigafactories müssen wirtschaftlich und nachhaltig betrieben werden. Nur so können in jedem Preissegment Elektrofahrzeuge in ausreichender Menge angeboten werden.

.png/jcr:content/MicrosoftTeams-image%20(2).png)

„Der weltweite Bedarf an Antriebsbatterien wird sich bis zum Jahr 2030 voraussichtlich mehr als verzehnfachen“, hat Frank Seuster, Partner für Produkt und Technologie bei Porsche Consulting, mit seinem Expertenteam hochgerechnet. „Um den Batteriebedarf lokal zu decken, sind allein in Europa 20 Gigafactories bis 2030 notwendig“, sagt Seuster. Für den Geschäftserfolg von Unternehmen und Investoren wird entscheidend sein, welche Batterietechnologien sie mit welchen Produktionsprozessen an welchem Standort herstellen. Denn allein für die Batteriezellfertigung seien europaweit bis 2030 Investitionen von über 50 Milliarden Euro erforderlich, so der Berater.

Welche Batterietechnologie ist die Richtige?

Aus Kundensicht müssen sich Elektrofahrzeuge an konventionellen Modellen mit Verbrennungsmotor messen lassen. Vorteile bieten viele Elektroautos beispielsweise bei Beschleunigung und Fahrkomfort. Allerdings wünschen sich die meisten Kunden derzeit vor allem, seltener Ladestationen ansteuern zu müssen, um Zwangspausen auf Langstrecken zu vermeiden. Ein Weg dahin sind leistungsfähigere Batterien mit höherer Energiedichte. Bei gleichbleibenden Dimensionen kann der Akku dem Fahrzeug also mehr Reichweite ermöglichen. Mehr Energie, aber nicht mehr Platzbedarf für die Batterie, lautet das engagierte Entwicklungsziel. Obendrein muss der Preis sinken. Beides kann durch technologischen Fortschritt gelingen.

Hersteller und Zulieferer arbeiten daher intensiv daran, die aktuelle Lithium-Ionen-Technologie zu verbessern. In den vergangenen zwei Jahrzehnten konnten die Batteriekosten um rund 80 Prozent gesenkt werden. Einen großen Anteil daran hat der schrittweise Ersatz von teurem Kobalt durch Nickel. Beide Metalle binden das Lithium in die Schichtstruktur der Kathode ein. Der höhere Nickelgehalt hat auch dazu beigetragen, die Energiedichte – verantwortlich für Größe und Gewicht der Batterie – im gleichen Zeitraum zu verdreifachen. Um die Reichweiten weiter zu erhöhen, forschen eine Reihe von Herstellern daran, die Chemie nickelreicher Zellen weiter zu verbessern. Dabei wird besonderes Augenmerk auf Sicherheit und Langlebigkeit gelegt.

„Beim Kurzstreckenverkehr können Lithium-Eisenphosphat-Zellen die Wende zur Elektromobilität beschleunigen.“ Lukas Mauler, Manager bei Porsche Consulting, Experte für die Themen Batterietechnologien und Batteriemarkt

„Energiedichten lassen sich durch einen höheren Silizium-Anteil in der Anode weiter steigern. Die Technologieforschung konzentriert sich hier darauf, eine ausreichende Lebensdauer der Batterien sicherzustellen“, sagt Experte Lukas Mauler, Manager bei Porsche Consulting. Sein Spezialgebiet sind die Batterietechnologien und der Markt für die gefragten Energiespeicher. Mauler betont, dass je nach Fahrzeugsegment auch der Einsatz anderer chemischer Zusammensetzungen von Lithium-Ionen-Zellen sinnvoll sein kann: „Beim Kurzstreckenverkehr können Lithium-Eisenphosphat-Zellen die Wende zur Elektromobilität beschleunigen. Denn der Kostenvorteil dieser Technologie überzeugt Autokäufer, die stark auf den Preis achten.“

Die Langlebigkeit sei außerdem auch für Nutzfahrzeuge und den gewerblichen Einsatz attraktiv. Wer eine Gigafactory baut, sollte deshalb die Wahl der geeigneten, zukunftsfähigen Technologie abhängig machen von dem Fahrzeugsegment, das bedient werden soll. Unerlässlich, so Mauler, sei eine flexibel ausgerichtete Angebotspalette, mit der auf dynamische Marktentwicklungen reagiert werden kann. Dies betrifft auch zukünftige, sogenannte Post-Lithium-Ionen-Technologien wie die Feststoffbatterie. Deren industrielle Herstellung wird noch in diesem Jahrzehnt erwartet.

Produktionsprozesse effizient und flexibel gestalten

Auf den Produktionsflächen einer Gigafactory, wo in zahlreichen Schritten Elektroden hergestellt, in Zellenform montiert und für die spätere Nutzung aktiviert werden, vollzieht sich stets eine dynamische Entwicklung. Für den Aufbau einer Gigafactory ist daher viel Kapital notwendig. Je nachdem, wie viele Fahrzeugbatterien im Jahr hergestellt werden sollen, liegt die Größenordnung zwischen zwei und vier Milliarden Euro. Die höchsten Einzelinvestitionen entfallen auf Maschinen und Anlagen und machen rund 10 Prozent der Batteriekosten aus, wie Porsche Consulting in seinem technologiebasierten Batteriekostenmodell vorrechnet.

„Durch den Wegfall umweltschädlicher Lösemittel können teure Trocknungsstrecken, die viel Energie benötigen, eingespart werden.“ Dr. Fabian Duffner, Senior Manager bei Porsche Consulting, Experte für die Themen Batterieherstellung und Batteriekostenanalyse

Bereits in der Vergangenheit senkten höhere Prozessgeschwindigkeiten die Produktionskosten. So konnten die Gigafactories wirtschaftlicher genutzt werden. In naher Zukunft sind weitere Effekte zu erwarten. Neuartige Prozesstechnologien wie die Trockenbeschichtung der Elektroden versprechen weitere Kostensenkungen. „Durch den Wegfall umweltschädlicher Lösemittel können teure Trocknungsstrecken, die viel Energie benötigen, eingespart werden. Das senkt die Kosten und verbessert gleichzeitig die Ökobilanz von Elektrofahrzeugen. Ein wertvoller Doppeleffekt“, sagt Dr. Fabian Duffner, Senior Manager bei Porsche Consulting. Er ist der Produktions- und Kostenspezialist im Expertenteam.

.png/jcr:content/MicrosoftTeams-image%20(1).png)

Noch effizienter und nachhaltiger wird jede Herstellung, wenn unnötiger Ausschuss in der Fertigung vermieden wird. Das gilt auch für die Mängelquote in Batteriefabriken. Die Lösung: Früherkennungssysteme. Sie verhindern, dass Fehler überhaupt entstehen. Dafür eignen sich Smart-Factory-Ansätze. Der Vorteil: Die digitale Vernetzung aller Maschinen und Anlagen ermöglicht zuverlässige Prognosen. Wenn Hersteller beim Bau einer Gigafactory solche Prozessverbesserungen von Anfang an mit einplanen und mit Innovationen kombinieren, leisten sie einen Beitrag für erschwingliche und umweltfreundliche Elektromobilität, reduzieren die Investitionskosten und bleiben langfristig wettbewerbsfähig.

So hat Porsche Consulting den südkoreanischen Batteriehersteller LG Chem, einer der globalen Marktführer, beim Neuanlauf seiner Batteriefabrik in Polen beraten: „Mit dem Instandhaltungskonzept von Porsche Consulting können wir die Produktion um 14 Prozent steigern“, so Kyong Deuk Jeong, Präsident von LG Chem Wrocław Energy.

Welcher Standort hat welche Vor- und Nachteile?

Die Zellfabriken der Zukunft werden zu den größten Produktionsgebäuden der Welt gehören. Die einzelnen Unternehmen favorisieren für ihre Investments unterschiedliche Standorte: Northvolt hat sich für Schweden, Volkswagen für Deutschland und LG Chem für Polen entschieden. Bei der Standortwahl spielen neben der Nähe zur EU-weit verstreuten Fahrzeugproduktion weitere Faktoren eine Rolle. Wo gibt es genügend Fachkräfte, welche Kosten müssen für Energie und Personal eingeplant werden, wo ist regenerativ erzeugter „grüner“ Strom verfügbar?

Der große Standortvergleich von Porsche Consulting hat ergeben: Während einige EU-Länder bei zwei dieser Kriterien besonders gut abschneiden, erreicht derzeit noch kein Land überall einen Spitzenplatz. Die Hersteller treffen daher eine Abwägung zur Standortwahl anhand ihrer Marktposition und Strategie: „Newcomer bevorzugen Länder mit ausreichend Batterieexperten, um Technologiekompetenz aufzuholen. Etablierte Marktführer setzen teilweise auf Kostenvorteile bei Lohn und Energie“, sagt Dr. Fabian Duffner. Weiterhin nutzen Zellhersteller regenerativ erzeugten Strom für ihre Gigafactories als Differenzierungsmerkmal. Das schafft zusätzliche Wettbewerbsvorteile: „Kunden und die Öffentlichkeit generell erwarten neben dem emissionsfreien Betrieb eine ressourcenschonende Herstellung ihres Fahrzeugs, die maßgeblich von der Batterieproduktion beeinflusst wird“, so Dr. Duffner.

Prognosemodelle helfen beim Weichenstellen

Können Gigafactories tatsächlich ihrer Schlüsselrolle für klimaneutralen Antrieb nachkommen und so schon bald zu einem Giga-Geschäft werden? Für Investoren und Hersteller, die jetzt vorausschauend und strategisch überlegt handeln, eröffnen sich tatsächlich hervorragende Perspektiven. „Die dynamische Entwicklung der Batterietechnologie schafft branchenübergreifend enorme Marktpotenziale. Davon können außer der Autoindustrie insbesondere auch der Maschinen- und Anlagenbau durch ganz neue Chancen profitieren“, sagt Experte Lukas Mauler. Um Innovationen ganzheitlich einzuschätzen, kooperieren die Porsche-Berater mit einem Netzwerk aus Industrieexperten und Forschern. Gemeinsam bewerten die Fachleute Marktpotenziale anhand selbst entwickelter, zuverlässiger Prognosemodelle. „Wenn die Industrie jetzt die richtigen Weichen für den Aufbau der Batteriefabriken stellt, wird das Elektroauto bis 2025 günstiger sein als der Verbrenner“, erwartet Mauler auf Basis seiner neuesten Berechnungen.

Batteriekosten halbieren – das ist möglich

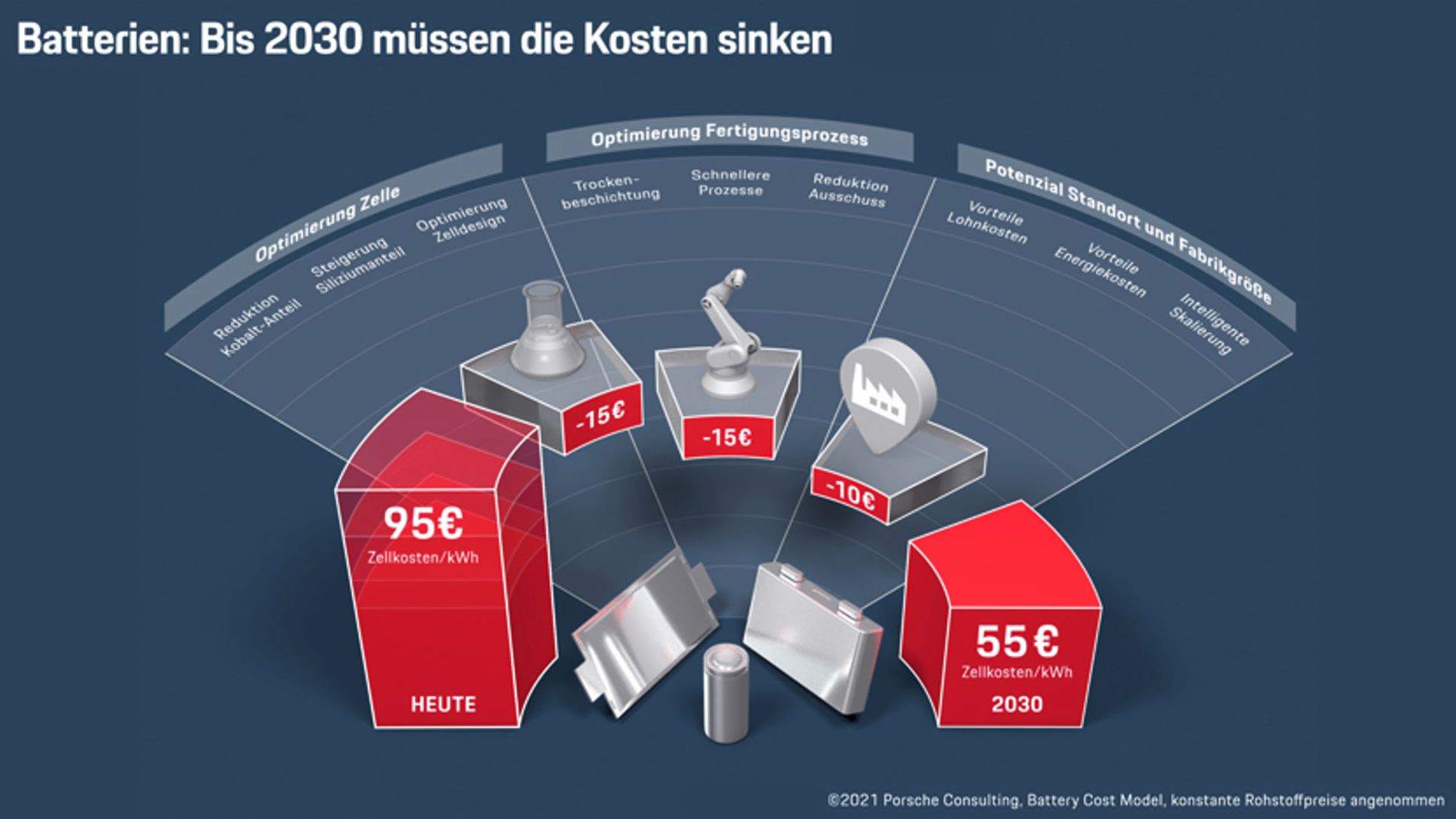

Porsche Consulting prognostiziert den Einfluss von Innovationen und Marktentwicklungen auf die Batteriekosten. Basierend auf eigenen Bewertungsmodellen, die technische und kaufmännische Einflussfaktoren berücksichtigen, werden zukünftige Batteriekosten abgeleitet. Liegen heute die im Rahmen einer Fallstudie ermittelten Batteriekosten auf Zellebene bei 95 Euro pro Kilowattstunde, können diese durch Optimierung der Zelle und des Herstellungsprozesses sowie durch eine geeignete Standortwahl und Standortgröße bis 2030 auf 55 Euro reduziert werden.

Zellkosten lassen sich durch Optimierung der eingesetzten Materialien verringern. Eine vielversprechende Strategie stellt die schrittweise Reduktion von kostspieligem Kobalt dar. Im Gegenzug werden vermehrt Nickel und Mangan eingesetzt. Das ermöglicht eine günstigere chemische Zusammensetzung der Zellen. Ein höherer Silizium-Anteil steigert den Energieinhalt der Zellen und führt so zu einer effizienteren Nutzung sonstiger Batteriematerialien. In beiden Fällen arbeiten Forscher heute noch intensiv an einer ausreichenden Langlebigkeit der Batterie. Weiterhin können Verbesserungen an Zell- und Elektrodendesign die Batteriekosten zusätzlich verringern.

Innovationen im Herstellungsprozess tragen zu einer weiteren Reduktion der Zellkosten bei. Neuartige Verfahren zur Trockenbeschichtung der Elektroden verzichten auf umweltschädliche Lösemittel. Damit können teure und energieintensive Trocknungsstrecken entfallen, die einen Großteil der Energiekosten einer Batteriefabrik ausmachen. Um den kostspieligen Ausschuss von Batterien zu verringern, helfen innovative Smart-Factory-Ansätze, Ursachen zu erkennen und zu beseitigen, bevor Fehler entstehen. Beschleunigte Prozessgeschwindigkeiten in zahlreichen Fertigungsschritten helfen zusätzlich bei der besseren Nutzung teurer Maschinen und Anlagen.

Batteriekosten können außerdem durch die Nutzung standortbezogener Kostenvorteile gesenkt werden. Standorte mit niedrigen Energie-, Lohn- und Baukosten bieten hier Potenzial. Das muss jedoch unternehmensspezifisch abgewogen werden hinsichtlich weiterer Kriterien wie nachhaltiger Energieversorgung und Verfügbarkeit von Fachkräften. Die steigende Batterienachfrage gibt Herstellern weiterhin Spielraum, Batteriefabriken intelligent zu skalieren, und hilft, „Economies of Scale“ zu erzielen. Eine höhere Produktionskapazität ermöglicht es, unterschiedliche Anlagen besser aufeinander abzustimmen und so die hohen erforderlichen Investitionen effizienter zu nutzen.

10 wichtige Fragen zur Batterie

1. Gibt es ausreichend Rohstoffe für die Batterien aller Elektroautos?

Grundsätzlich reichen die weltweiten Vorkommen für Rohstoffe wie Lithium, Nickel und Kobalt aus. Eine Herausforderung stellt der rechtzeitige Aufbau von Lieferketten dar, die den Nachhaltigkeitskriterien von Herstellern und Kunden genügen. Fahrzeughersteller schließen langfristige Versorgungsverträge mit zertifizierten Rohstoffunternehmen. Die direkte Investition in Rohstoffminen ist eine weitere strategische Option, um sowohl die Mengen- als auch Preisrisiken abzusichern. Künftig können zunehmende Anteile des Rohstoffbedarfs mit Materialien gedeckt werden, die über Recyclingverfahren zurückgewonnen und dem Kreislauf wieder zugeführt werden.

2. Wie können Batteriebestandteile wiederverwendet werden?

Batterien enthalten große Mengen wertvoller wiederverwendbarer Metalle. Das Ziel der Industrie ist, einen „Closed Loop“ zu etablieren, um die in Minen abgebauten Materialien zu reduzieren. Fahrzeughersteller arbeiten gemeinsam mit Rohstofflieferanten an pyro- und hydrometallurgischen Verfahren, mit denen eine wirtschaftliche Rückgewinnung großer Teile des enthaltenen Kobalts und Nickels möglich wird. Die EU hat im Dezember 2020 im Rahmen der Europäischen Batterie-Allianz zudem eine Verordnung auf den Weg gebracht, die verbindliche Vorgaben für das Batterierecycling einschließt: Ab 2026 müssen 90 Prozent des Kobalts, Nickels und Kupfers sowie 35 Prozent des Lithiums aus alten Antriebsbatterien wiederaufbereitet werden. Von 2030 an erhöhen sich die Werte auf 95 Prozent respektive 70 Prozent. Erste Recycling-Pilotanlagen sind in Europa bereits in Betrieb, zum Beispiel die Volkswagen-Anlage im niedersächsischen Salzgitter. Dort sollen pro Jahr rund 3.600 Autobatterien verarbeitet werden. Höhere Volumen sind voraussichtlich ab dem Jahr 2025 zu erwarten, wenn größere Zahlen von Batterien gealtert sein werden.

3. Wie oft brauchen Elektroautos einen Batteriewechsel?

Als Faustformel gilt, dass eine Antriebsbatterie nach 1.000 vollen Lade- und Entladezyklen noch mindestens 70 Prozent ihrer ursprünglichen Kapazität aufweist. Für handelsübliche E-Fahrzeuge bedeutet das eine Fahrleistung von mehr als 200.000 Kilometern, was etwa der Lebensdauer eines Verbrennungsmotors entspricht. Für Fahrzeuge mit besonders stabilen Lithium-Eisenphosphat-Batterien sind sogar Fahrleistungen über 500.000 Kilometern erreichbar. Führende Fahrzeughersteller garantieren derzeit Laufleistungen von mindestens 160.000 Kilometern oder bieten die Batterie im Rahmen eines Leasingmodells an.

4. Was wird als „zweites Leben“ einer Batterie bezeichnet?

Das sogenannte zweite Leben einer Batterie ist ein Zweitnutzungsmodell. Stellt der Akku nur noch weniger als 70 Prozent seiner ursprünglichen Energie bereit, können wenig gealterte Zellen als Ersatzteile in Fahrzeugen genutzt werden. Auch stationär können Batterien ein „zweites Leben“ beginnen: in der Stabilisierung von Stromnetzen oder in der Zwischenspeicherung von erneuerbarer Energie für Tageszeiten ohne Wind und Sonnenschein. So leisten Batterien nicht nur einen Beitrag zur Verkehrswende, sondern auch zur Energiewende.

5. Wie wirkt die Batterie auf die Ökobilanz eines Elektroautos?

Die Batterie verursacht mehr als die Hälfte der CO2-Emissionen bei der Herstellung eines Elektrofahrzeugs. Diesen „Treibhausgas-Rucksack“ gegenüber konventionellen Fahrzeugen kann ein batteriebetriebenes Fahrzeug erst während seiner Nutzungsphase ausgleichen. Einer Studie des ADAC zufolge muss daher ein Elektrofahrzeug, auch wenn es mit regenerativ erzeugtem Strom geladen wird, für den Ausgleich rund 40.000 Kilometer fahren. Erfolgt die Batterieherstellung ebenfalls mit Grünstrom, ist der „Rucksack“ deutlich kleiner und der Ausgleich bereits früher erreicht.

6. Wie lange braucht die Batterie zum Aufladen?

Für die Ladezeit der Batterie sind mehrere Faktoren relevant, unter anderem die Leistung der Ladesäule, die Schnellladefähigkeit und die technischen Voraussetzungen des E-Fahrzeuges sowie der aktuelle Ladezustand der Batterie. Stehen unterwegs starke HPC-Ladesäulen (High Power Charging) zur Verfügung, kann beispielsweise die Batterie eines Porsche Taycan in weniger als einer halben Stunde von fünf auf 80 Prozent aufgeladen werden. Für zu Hause wird Ladeequipment angeboten, das ein Aufladen über Nacht ermöglicht.

7. Wo können Batterien aufgeladen werden?

Neben dem Heimladen und öffentlichen Ladesäulen im niedrigeren Leistungsbereich stehen in Europa bereits heute (Stand Frühjahr 2021) ungefähr 3.500 öffentlich zugängliche HPC-Ladesäulen bereit. Dieses Netzwerk wird in den nächsten Jahren zügig ausgebaut werden. So plant Volkswagen gemeinsam mit Ionity und weiteren Partnern eine Ausweitung auf rund 18.000 solcher Ladesäulen in Europa bis 2025.

8. Hat Europa genug eigene technologische Kompetenz beim Thema Batterie?

In den letzten Jahrzehnten haben vor allem asiatische Hersteller die industrialisierte Massenfertigung von Batterien vorangetrieben und so einen Wissensvorsprung aufgebaut. Seit einigen Jahren arbeitet die europäische Industrie daran, diesen aufzuholen. Nahezu alle Fahrzeughersteller haben inzwischen Entwicklungszentren für Batterien gegründet. Und einige, darunter die Volkswagen AG und die französische Groupe PSA, planen eigene Batteriezellfertigungen. Der europäische Kompetenzaufbau wird auch von einem starken Maschinen- und Anlagenbau vorangetrieben: So ist die Bühler Group führend bei der Mischtechnologie für Batteriematerialien und die Manz AG bietet schlüsselfertige Lösungen zur Produktion von Batteriezellen an.

9. Welche Batterietechnologie kann sich durchsetzen?

Für heutige Fahrzeuge setzen alle großen Hersteller auf die Lithium-Ionen-Technologie. Heute kann diese Technologie die Kundenanforderungen am besten erfüllen. Für die Zukunft versprechen neuartige, sogenannte Post-Lithium-Ionen-Technologien weitere Verbesserungen. Darunter fallen Feststoff-, Lithium-Luft- und Lithium-Schwefel-Batterien. Sie befinden sich heute allerdings noch im Forschungsstadium. Es wird erwartet, dass Feststoffbatterien in diesem Jahrzehnt in einzelnen Fahrzeugsegmenten industriell produziert werden.

10. Wo ist der Batterieeinsatz noch sinnvoll – außer im Auto?

Die dynamische Verbesserung der Batterietechnologie macht die Elektrifizierung zusätzlicher Branchen attraktiv. Neben dem Straßenverkehr und der stationären Energiespeicherung wird an ihrem Einsatz im Agrar- und Bausektor, im Schienenverkehr ohne Oberleitung, im Schiffsverkehr und in der Luftfahrt geforscht. Die technischen und wirtschaftlichen Anforderungen an Batterien unterscheiden sich dabei enorm zwischen den Produkten. Ein Einsatz ist vom technologischen Fortschritt abhängig und zu unterschiedlichen Zeitpunkten sinnvoll.

Info

Text erstmalig erschienen im Porsche Consulting Magazin.