Sieben Kilogramm sind eigentlich kein hohes Gewicht, jeder gesunde Erwachsene kann es leicht heben. Aber wenn man pro Arbeitstag 3600 Mal ein Sieben-Kilo-Gewicht nur mit dem Daumen bewegen soll, wird es anstrengend. Diese Anstrengung entfällt jetzt weitgehend in der Fertigung des Porsche Taycan am Stammsitz Zuffenhausen. Denn in der Lackiererei hat eine Innovation Einzug gehalten, die die Porsche-Mitarbeiter spürbar entlastet und gleichzeitig Qualität sowie Produktivität erhöht. Kleben statt stopfen heißt das neue Arbeitsprinzip, wenn es darum geht, die Löcher in der Karosserie zu verschließen.

Innovative Klebetechnik beim Porsche Taycan

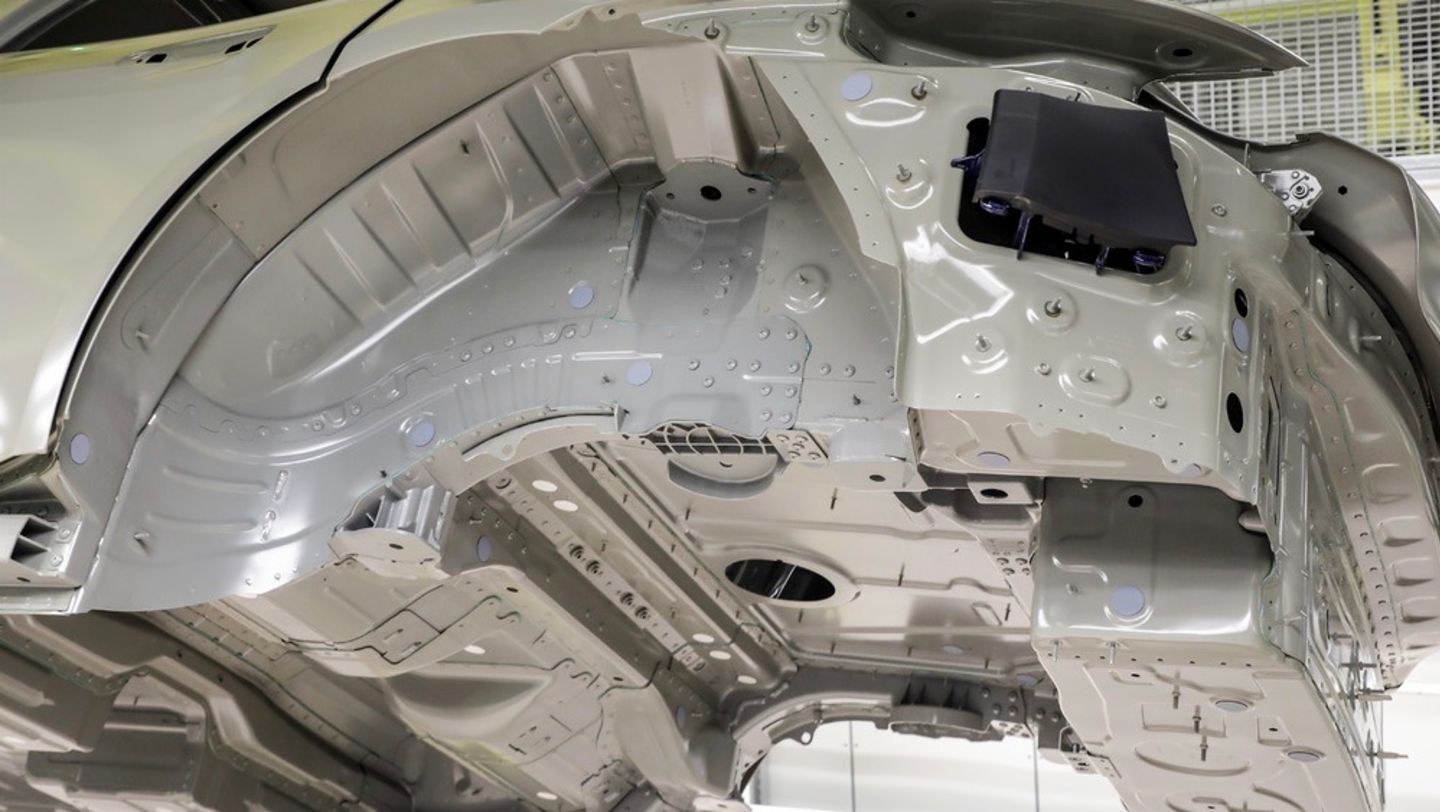

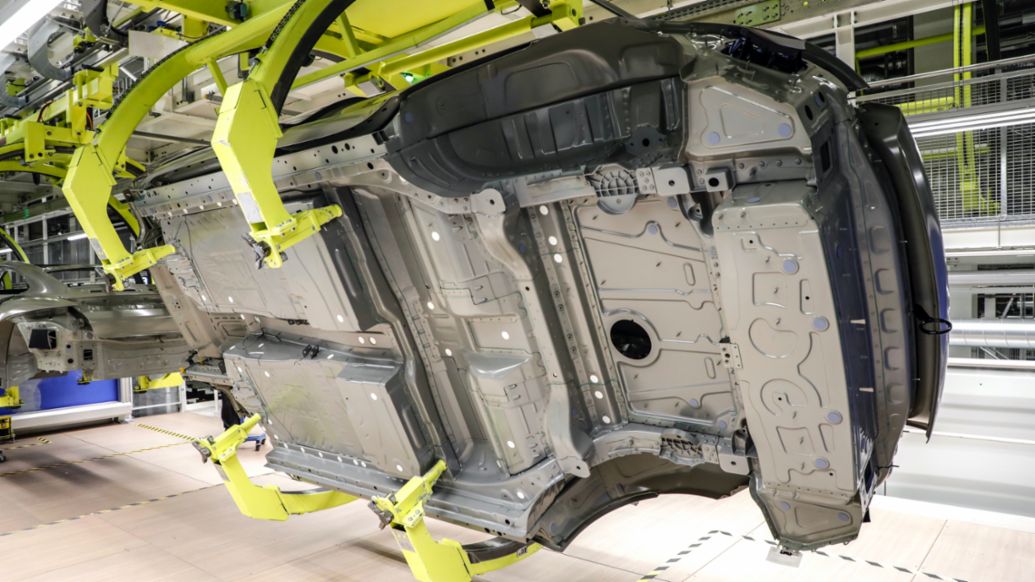

Kein Kunde sieht jemals diese Öffnungen, und doch sind sie extrem wichtig für die Dauerhaltbarkeit eines jeden Fahrzeugs. Durch die mit Bedacht konstruierten Öffnungen fließt in der Lackiererei der Korrosionsschutz in die Hohlräume. Nach diesem Arbeitsgang aber müssen sie wasserdicht verschlossen werden, denn sonst können Rostnester entstehen. Die gängige technische Lösung für dieses Problem sind passgenaue Kunststoff-Stopfen – außer beim Porsche Taycan. Der vollelektrische Sportwagen ist das erste Fahrzeug weltweit, bei dem eine innovative Klebetechnik zum Einsatz kommt: Automatisiert, schnell und zuverlässig wurden zunächst 106 von 143 Löchern der Taycan-Karosserie mit Klebepads verschlossen, Technologiepartner ist die Firma Tesa SE.

„Wir dürfen unsere Klebelösung nicht mit dem Tesa-Film verwechseln, den alle aus dem Büro kennen“, sagt Dirk Paffe, der als Leiter Planung Lackierereiprozesse für die Einführung von Innovationen zuständig ist. „Die speziellen Tesa-Klebepads sind nach dem Aufbringen auf eine gereinigte Oberfläche nur mit viel Aufwand wieder abzulösen. Sie stellen eine dauerhafte Lösung dar, die auch die Belastungen durch die Bewegungen des Fahrzeugs vertragen und länger als ein Autoleben halten.“

Ein Vorteil ist die geringere Arbeitsbelastung

Über die Erfüllung ihrer Funktion hinaus bieten die Klebepads weitere Vorteile. Zunächst ist da die geringere Arbeitsbelastung: Bislang drückte ein Mitarbeiter pro Schicht bis zu 3600 Stopfen in die Löcher, dazu war jedes einzelne Mal eine Daumenkraft von 70 Newton nötig – also genau die Kraft, die man benötigt, um ein Gewicht von rund sieben Kilogramm zu bewegen.

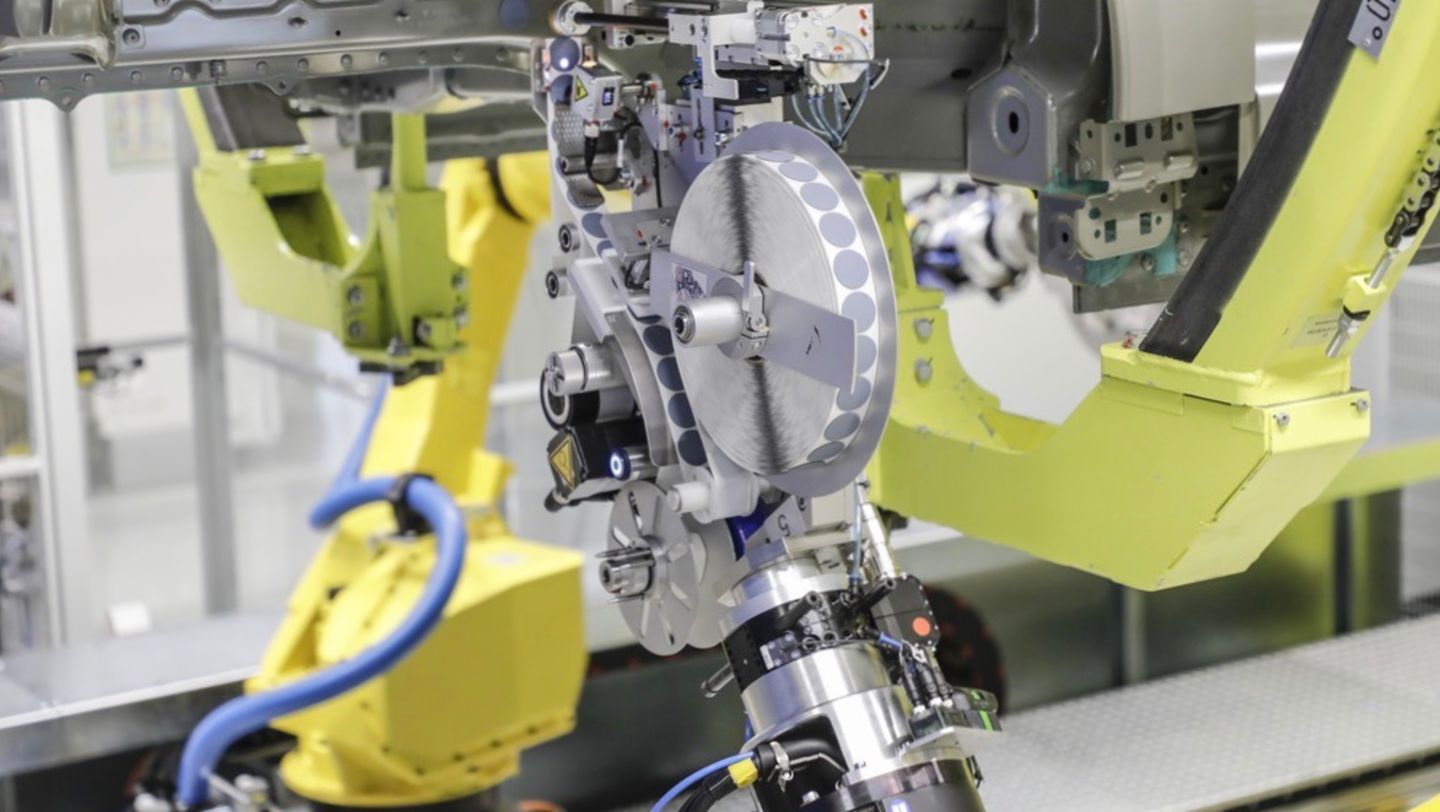

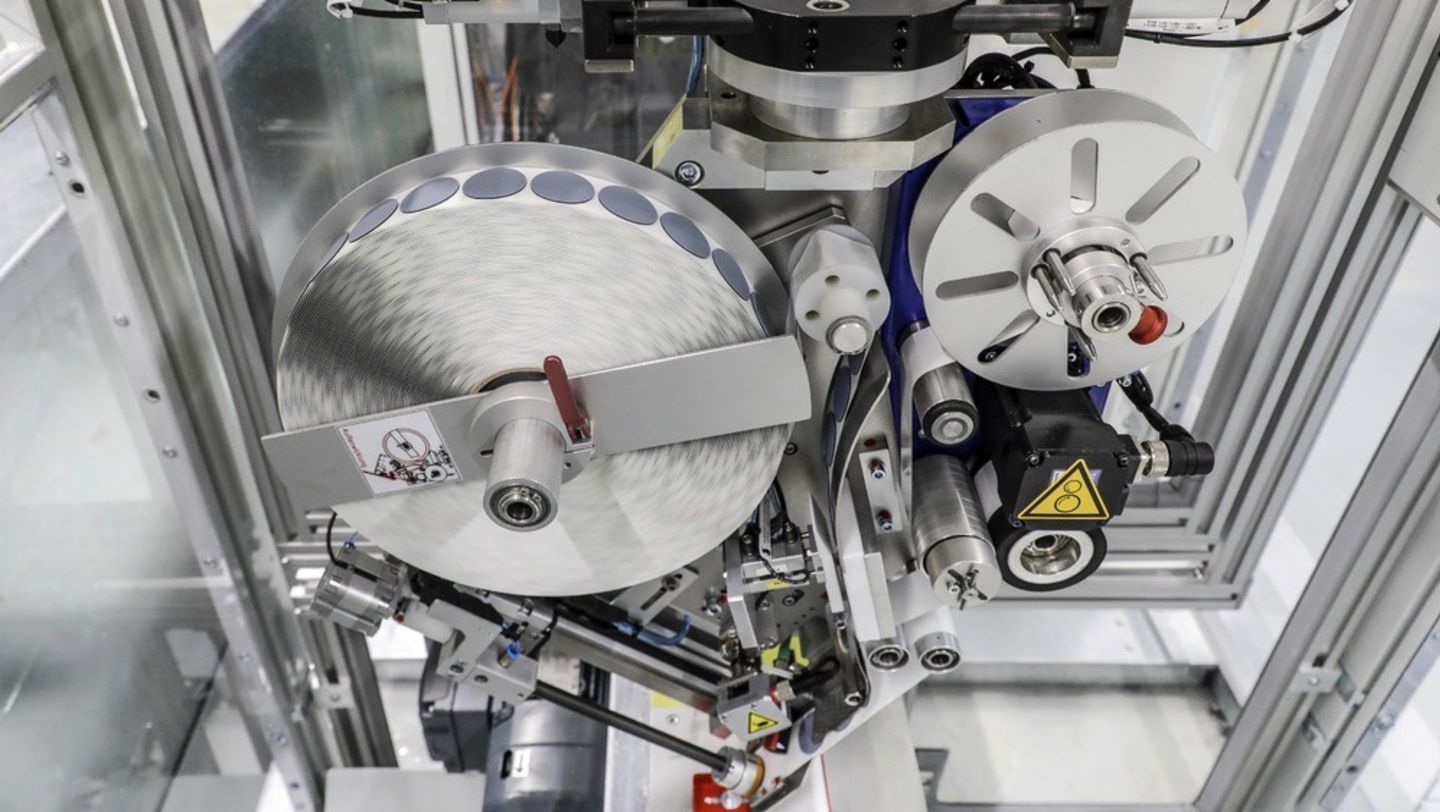

Zudem reduziert sich die Komplexität, da man für alle vier Lochtypen, die einen Durchmesser von bis zu 20 Millimeter haben, mit nur einer Pad-Größe von 33 Millimeter Durchmesser auskommt. Standardmäßig überlappen die Klebepads die Lochränder um mindestens 6,5 Millimeter, die Klebewirkung ist aber auch sichergestellt, wenn diese Überlappung lediglich zwei Millimeter beträgt – das haben ausführliche Tests nachgewiesen. Die nur einen Millimeter dünnen Pads tragen zudem kaum auf, während Stopfen bis zu sechs Millimeter weit aus der Karosserie ragen. Nicht zuletzt werden die Pads mithilfe eines speziellen Roboters aufgeklebt, was Fehler beim Verschließen ausschließt. Der Automat sieht ein bisschen so aus wie ein großes Preisauszeichnungsgerät aus dem Supermarkt.

Der Clou ist die Automatisierbarkeit

„Der Clou ist nicht nur das Klebepad selbst“, sagt Dirk Paffe, „sondern auch die Automatisierbarkeit. Wir können die Klebepads in großer Stückzahl und in hohem Tempo fehlerfrei mit einem Roboter aufbringen.“ Drei Minuten dauert dieser Arbeitsschritt nun, wofür die Mitarbeiter früher mehr als sieben Minuten gebraucht haben.

Entstanden ist der Gedanke, das Stopfen durchs Kleben abzulösen, bei einem Tesa Techday in Weissach Ende 2018. Regelmäßig präsentieren Zulieferer bei Porsche neue technische Lösungen, und die Idee mit dem automatisierten Aufbringen von Klebepads hat sich bis in den Arbeitsalltag bei Porsche durchgesetzt. Seit Juli 2020 sind die meisten Stopfen in der Taycan-Lackiererei abgeschafft. Zuverlässig und akkurat arbeitet der Tesa-Automat in allen drei Schichten. Seit Februar 2021 sind die noch verbliebenen Stopfen ebenfalls durch Klebepads ersetzt worden. Sie werden manuell aufgebracht, was ebenfalls eine deutliche Entlastung der Mitarbeiter bedeutet. Bis zum Sommer 2021 wird auch die Lackiererei im Werk Leipzig umgestellt sein.

Innovation als Motor für wirtschaftlichen Erfolg

„Innovationen sind schon immer der Motor für unseren wirtschaftlichen Erfolg“, sagt Albrecht Reimold, Vorstand Produktion und Logistik der Porsche AG. „Neuerungen müssen erobert werden. Dafür sind Mut und kreative Freiräume notwendig. Diese Atmosphäre im betrieblichen Alltag sicherzustellen, ist Führungsaufgabe.“

Insgesamt wird sich durch die Einführung der neuen Klebetechnik auch eine Kostensenkung ergeben, womit eine zentrale Forderung des Porsche-Innovationsmanagements erfüllt wäre: Eine Idee, die als Innovation gefördert wird, muss nicht nur einzigartig sein und einen Kundennutzen bringen, sondern sie muss auch einen Wertbeitrag für das Unternehmen leisten.

Auch in dieser Hinsicht wiegen sieben Kilogramm also wirklich schwer.

Das Porsche Innovationsmanagement

Zentrales Kriterium für gute Ideen bei Porsche ist die Zukunftsfähigkeit des Unternehmens. Dazu wurde 2016 das Porsche Innovationsmanagement ins Leben gerufen. Das agil arbeitende Projektteam sucht aktiv nach neuen Entwicklungen, fördert diese und stellt sie intern schon frühzeitig auf den Prüfstand. Dabei geht es längst nicht mehr allein um den Wissenstransfer vom Rennsport in die Serie. Innovationen zu treiben ist bei Porsche fest in der Strategie 2030 verankert und wird als Querschnittsthema verstanden: über alle Ressorts sowie Tochtergesellschaften im In- und Ausland hinweg. Das Innovationsmanagement bearbeitet neben Fertigungs- und Entwicklungsthemen auch die großen Zukunftsfelder: die Transformation zur Elektromobilität, nachhaltige Mobilitätslösungen sowie den Einfluss der Digitalisierung auf Unternehmen, Kunden und Produkte. Eine Idee, die bei Porsche das Potenzial zur Innovation hat, muss grundsätzlich drei Kriterien erfüllen: Sie muss neu und einzigartig sein, sie muss einen Kundennutzen bringen, und sie muss einen echten Wertbeitrag für das Unternehmen leisten. Gefördert werden 80 bis 100 Projekte im Jahr, zuletzt erreichten rund 70 Prozent davon die Phase der Weiterentwicklung.