Das Fahrwerk prägt den Charakter eines Fahrzeugs. Je besser das Zusammenspiel zwischen Radaufhängung, Reifen, Karosserie und dem Fahrer ist, umso souveräner lassen sich anspruchsvolle Fahrmanöver beherrschen, was für sportliche Fahrer oftmals kaufentscheidend ist. Daneben leistet das Fahrwerk aber auch einen bedeutenden Beitrag zur Fahrsicherheit und zum Fahrkomfort, der wegen der Elektrifizierung des Antriebsstrangs und des Trends zum automatisierten Fahren in Zukunft von noch größerer Bedeutung sein wird als heute. Für die internationale Automobilbranche gehören disruptive Entwicklungen wie die E-Mobilität zu den größten Herausforderungen. Automobilunternehmen setzen deshalb auf fortschrittliche Entwicklungswerkzeuge, um den gestiegenen Anforderungen an Fahrdynamik und -komfortgerecht zu werden.

Welche Möglichkeiten moderne Fahrwerke bieten, zeigen unter anderem die Sportwagen, die Porsche bis heute entwickelt hat. Sie verfügen neben dem Fahrdynamikregelsystem zur Stabilisierung im fahrdynamischen Grenzbereich (Porsche Stability Management, PSM) auch über eine intelligente Drehmomentverteilung (Torque Vectoring). Ein ebenfalls etabliertes Element eines semi-aktiven Fahrwerksystems ist das variable Dämpfersystem PASM (Porsche Active Suspension Management). Es reagiert während der Fahrt blitzschnell auf dynamische Veränderungen, etwa bei plötzlichen Ausweichmanövern. In Bruchteilen einer Sekunde erhöht PASM die Dämpferkraft an beiden Achsen, um die Seitenneigung oder das Aufschaukeln der Karosserie zu reduzieren. Damit sind äußerst präzise und sichere Fahrmanöver möglich.

Porsche Engineering nutzt seine Erfahrungen auf dem Gebiet der Fahrwerkkonstruktion von Sportwagen, um seinen Kunden Lösungen auf dem aktuellen Stand der Technik anbieten zu können – zum Beispiel im Fall eines chinesischen Unternehmens: „Wir wurden beauftragt, die Vorder- und Hinterachse für eine Baureihe mit mehreren Elektrofahrzeugen von Grund auf neu zu entwickeln, inklusive der Softwarealgorithmen und Regler für ein variables Dämpfersystem“, berichtet Johannes Wüst, Leiter Fachdisziplin Fahrwerkkonstruktion. Dr. Martin Braun, Leiter Fachdisziplin Fahrwerksysteme bei Porsche Engineering ergänzt, dass „der Kunde uns dazu Benchmark Fahrzeuge vorgegeben hat, deren Performance innerhalb eines herausfordernden Zeit- und Kostenrahmens erreicht oder übertroffen werden sollten“. Ziel war ein Fahrwerk, das sich in puncto Komfort und Fahrdynamik mit etablierten internationalen Wettbewerbern messen kann.

„Diese Art der softwarebasierten Regelung erlaubt es, die Produktionskosten gering zu halten.“ Dr. Martin Braun

Die mechanische Konstruktion der Vorder- und Hinterachse war zwar klassisch, aber aufgrund der kurzen Entwicklungszeit sowie der zu betrachtenden Derivate in der gesamten Plattform dennoch anspruchsvoll. So ist ein Doppel-Querlenker- Achskonzept mit geschmiedeten Leichtmetalllenkern und Schwenklagern wesentlicher Teil der Vorderachse. Die untere Lenkerebene wurde aufgelöst, um Lenkrollradius und Spurdifferenzwinkel (Ackermann) zu optimieren. „Bei der Hinterachse haben wir großen Wert auf eine sehr gute Dämpferübersetzung und Längsfederung gelegt“, erklärt Wüst das Fünflenker-Konzept. „Außerdem achteten wir bei beiden Achsen auf hervorragende Werte für die Elastokinematik und Steifigkeit.“ Die Achskonzepte eignen sich zudem nicht nur für einen Sedan, sondern auch für einen SUV. Das betrifft die Anforderungen an Federwege und die maximal mögliche Achslast beziehungsweise Betriebsfestigkeit.

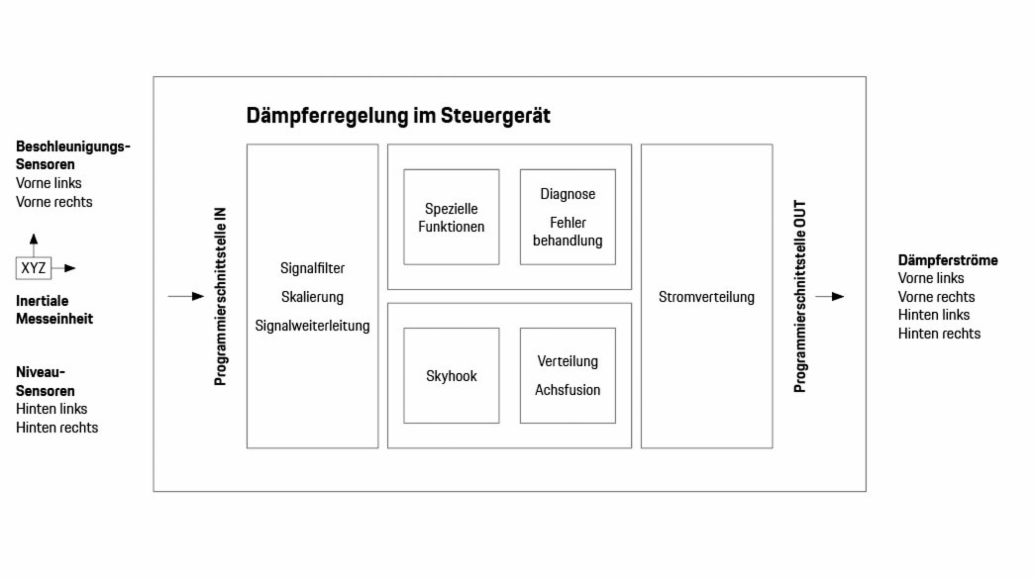

Um die geforderten Fahreigenschaften zu erreichen, haben die Ingenieure für die Dämpferregelung der Vorder- und Hinterachse eine spezielle elektronische Systemarchitektur entwickelt. Mit ihr lässt sich die Dämpferreglung an die Steuersysteme im jeweiligen Zielfahrzeug optimal anpassen. Zugleich unterstützt sie verschiedene Sensoranordnungen, wodurch man maßgeschneiderte Lösungen in kurzer Zeit und zu geringen Kosten umsetzen kann. „Diese Art der softwarebasierten Regelung ist komplex“, sagt Braun. „Sie erlaubt es aber, die Produktionskosten gering zu halten, da zahlreiche Komfort- und Fahrdynamikfunktionen hauptsächlich durch Algorithmen abgebildet werden.“

Die Skyhook-Funktion hält den Fahrzeugaufbau möglichst ruhig

Am Ende kamen dadurch nur wenige Sensoren und Aktoren zum Einsatz. Anstatt vier Niveau- und acht Beschleunigungssensoren sowie einer inertialen Messeinheit (Inertial Measurement Unit, IMU) wurden lediglich zwei Beschleunigungssensoren und zwei Niveausensoren sowie eine IMU verbaut. So entstand eine kostenoptimierte, intelligente Dämpferregelung (Continuous Damping Control, CDC) auf Basis einer klassischen Skyhook-Funktion mit zahlreichen softwarebasierten Sonderfunktionen – unter anderem einer Schlaglocherkennung sowie einer Spurwechsel-Funktion.

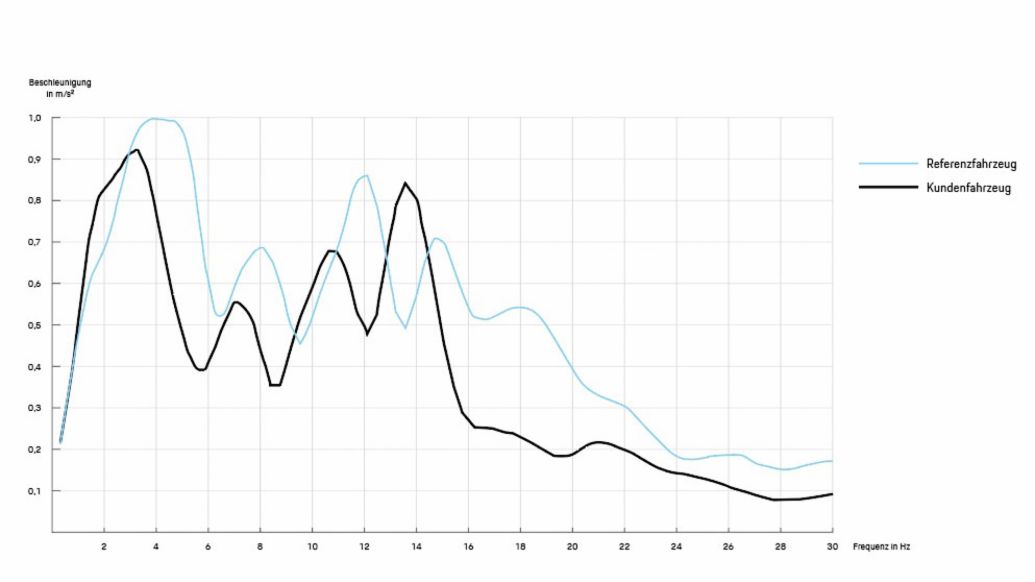

Im aktiven Zustand hält sie den Fahrzeugaufbau möglichst ruhig, unabhängig vom jeweiligen Fahrbahnzustand – als wäre das Fahrzeug am Himmel (sky) befestigt (hooked). Die Regelung schafft es dabei, während der Fahrt Vibrationen im gesamten Frequenzbereich und insbesondere höherfrequente Vibrationen im Bereich von 16 bis 30 Hertz zu dämpfen oder herauszufiltern.

Neben technischen Lösungen auf höchstem Niveau erwartete der chinesische OEM auch eine enge Zusammenarbeit und Unterstützung beim Aufbau seiner Kapazitäten. „Die Entwicklungsmannschaft unseres Kunden war anfangs mit unter 400 Mitarbeitern noch sehr klein und ist im Projektverlauf auf ein Vielfaches angewachsen“, berichtet Wüst. „Außerdem wurde neben dem Fahrzeug selbst auch eine komplett neue Produktionsinfrastruktur aufgebaut.“ In enger Zusammenarbeit mit der Produktion des Kunden haben die Entwickler von Porsche Engineering die Anforderungen der Massenfertigung diskutiert und bei ihren Designs berücksichtigt. Zudem ließen sie ihre Erfahrungen aus früheren Projekten sowie den Porsche-Produktionslinien in Zuffenhausen und Leipzig einfließen.

Herausfordernd war auch der sehr ambitionierte Zeitplan des Kunden. Nur 18 Monate nach dem Erstellen des ersten Prototyps sollte schon der Produktionsstart erfolgen. Um diese Vorgabe erfüllen zu können, hat Porsche Engineering gleich zu Beginn der Entwicklungstätigkeiten Plattformen für Simulation und Rapid Prototyping eingesetzt. „So konnten wir sehr schnell erste lauffähige Prototypen realisieren“, erklärt Braun. Die eigens erstellten Entwicklungswerkzeuge erlauben es, vor allem in der frühen Entwicklungsphase innerhalb kürzester Zeit ein Achskonzept auf den Punkt auszulegen. „So vermeiden wir größere Änderungsschleifen im Versuch“, sagt Wüst. „Das spart nicht nur Entwicklungszeit, sondern auch Versuchsteile, Prototyping-Werkzeuge und somit auch sehr viel Budget.“

Darüber hinaus bot das zeitgleiche Arbeiten an Regelsystem und Software weiteres Optimierungspotenzial. Hier lobt Wüst auch den chinesischen Auftraggeber, der die Entwicklungsziele und Fahrzeugvarianten schon zu Projektstart sehr klar definiert hatte.

„Neben dem Fahrzeug selbst wurde auch eine komplett neue Produktionsinfrastruktur aufgebaut.“ Johannes Wüst

Auch wurden Richtungsentscheidungen basierend auf den Empfehlungen von Porsche Engineering sehr schnell und pragmatisch getroffen, was Verzögerungen vermied. „Ohne diese schnellen Entscheidungen wäre eine so kurze Entwicklungsdauer nicht möglich gewesen“, so Wüst. Am Ende wurde der ehrgeizige Zeitplan eingehalten, und die Serienproduktion der Baureihe konnte wie gefordert pünktlich im März 2020 starten.

Info

Text: Andreas Burkert

Mitwirkende: Dr. Martin Braun, Johannes Wüst

Text erstmalig erschienen im Porsche Engineering Magazin, Nr. 1/2020