Kürzere Batterie-Ladezeiten und höhere Reichweiten: Das verspricht das vorausschauende Thermomanagement, das Porsche Engineering im vergangenen Jahr als Konzeptstudie entwickelt hat. Die Technologie sorgt dafür, dass Batterien für den Stopp an der Ladesäule optimal temperiert sind und das Schnellladen nur wenige Minuten dauert. Die Temperatur spielt dafür eine Schlüsselrolle: Sind die Zellen zu kalt oder zu heiß, sinkt die Ladeleistung. Dieses Phänomen könnte dank des prädiktiven Thermomanagements jedoch bald der Vergangenheit angehören: Eine Software im Auto soll den kommenden Fahrtverlauf voraussagen und alle thermischen Komponenten so steuern, dass die Batterie optimal temperiert ist. Durch diesen Blick in die Zukunft wird zudem unnötiges Aufheizen oder Abkühlen verhindert, was Energie spart und die Reichweite erhöht.

Diese Vorhersage unterscheidet das neue System vom herkömmlichen Thermomanagement, wie es derzeit in Fahrzeugen realisiert ist. Im einfachsten Fall handelt es sich dabei heute um einen Regelkreis, der die Motortemperatur immer in einem sicheren Korridor hält. Das funktioniert aber meist rein reaktiv: Wird das Antriebsaggregat zu heiß, öffnet sich zum Beispiel die Kühlerjalousie, um die Temperatur zu senken. Bei Verbrennern funktioniert diese Ad-hoc-Regelung recht gut, da sich ein Motorblock in wenigen Minuten abkühlen lässt. Die bis zu 700 Kilogramm schweren Batterien in E-Fahrzeugen sind allerdings thermisch deutlich träger. „Bei ihnen lässt sich die Temperatur nur sehr langsam regulieren“, erläutert Björn Pehnert, Fachprojektleiter Thermomanagement bei Porsche Engineering.

„Um die Batterie auf die richtige Temperatur fürs Laden zu bringen, muss die Fahrzeugsteuerung weiter als bisher in die Zukunft schauen.“ Björn Pehnert, Fachprojektleiter Thermomanagement

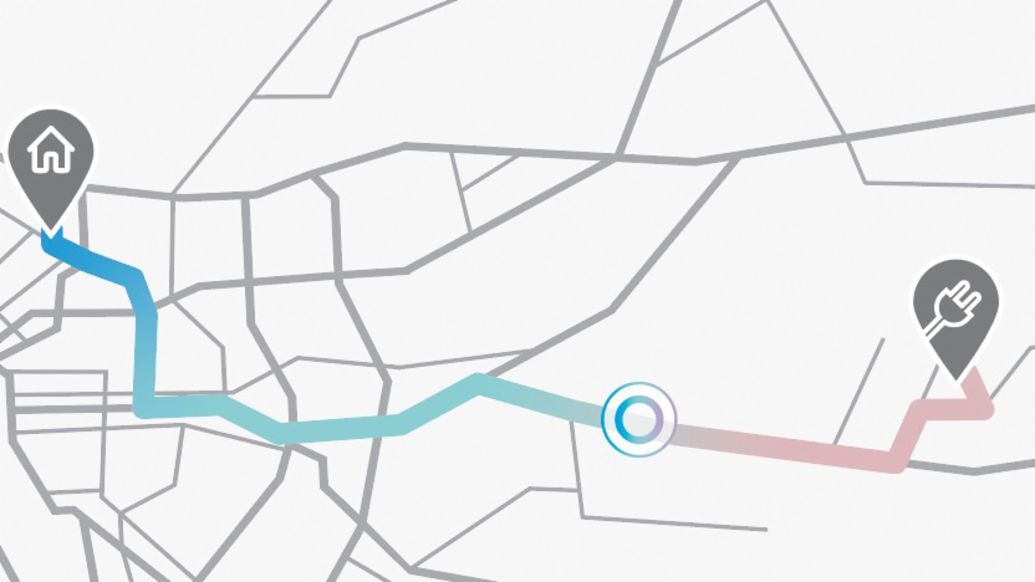

Um die große Batterie in E-Fahrzeugen rechtzeitig auf die richtige Temperatur fürs Laden zu bringen, muss die Fahrzeugsteuerung mögliche Belastungen früher erkennen. „Es wird unerlässlich, weiter in die Zukunft zu schauen“, fasst Pehnert zusammen. Genau diese Herausforderung haben die Ingenieure angenommen und ein vorausschauendes Thermomanagement entwickelt, das die Batterietemperaturen der kommenden Fahrt vorhersagt. Merkt das Prognoseprogramm zum Beispiel, dass der Fahrer eine Schnellladesäule ansteuert, aktiviert das System mit dem nötigen Vorlauf die Kühl- oder Heizsysteme an Bord, sodass die Batterie bei Ankunft die perfekte Temperatur für einen schnellen Ladevorgang hat. Für solche komplexen Berechnungen in Echtzeit waren bis vor Kurzem noch leistungsstarke Großrechner nötig. Durch clevere Optimierung läuft die Software dagegen auf einem normalen Steuergerät.

Simulation des gesamten Fahrzeugs

Damit die Fahrzeugsteuerung entscheiden kann, wann kühlend oder heizend einzugreifen ist, muss sie zunächst wissen, wie die verschiedenen Komponenten zusammenspielen. Werden die Zellen zum Beispiel gekühlt, steigt der Stromverbrauch, was wiederum Reichweite kostet. Deshalb bildet eine Simulation des gesamten Fahrzeugs die Basis des Thermomanagements: In ihr wird alles – von der Batterie über Antrieb und Kühlung bis zur Klimaanlage – mittels Modellen nachgebildet. Dieser digitale Zwilling verhält sich genau wie ein echtes Fahrzeug. Wird zum Beispiel die Heizung aufgedreht, lässt sich an der Simulation genau ablesen, wie das den Ladezustand der Batterie beeinflussen wird.

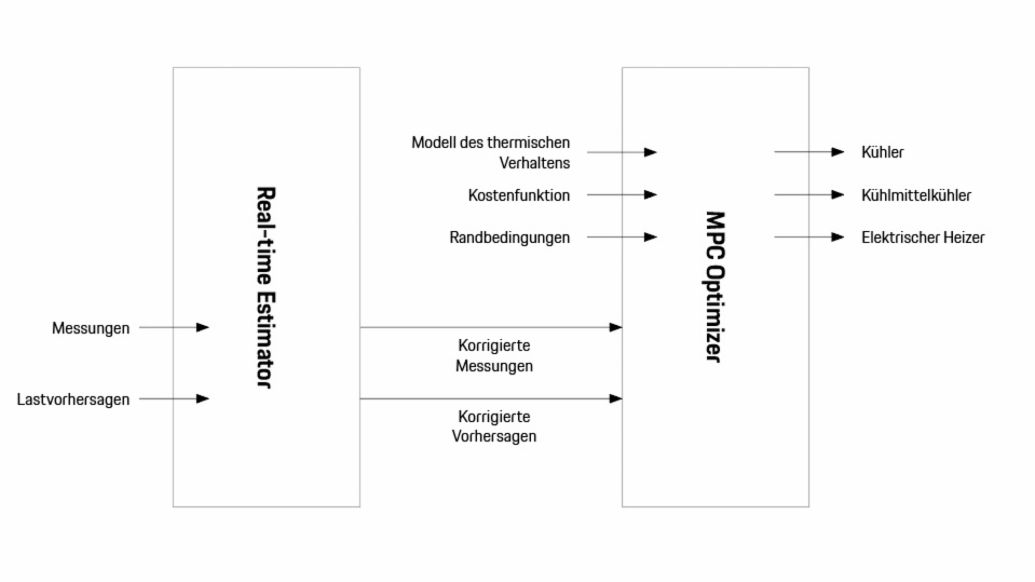

Das im Rechner nachgebaute Auto liefert jedoch nur einen Soll-Zustand. In der Realität beeinflussen viele weitere und oft nicht direkt messbare Faktoren das Verhalten eines Fahrzeugs: der Fahrstil, die Zuladung, die Straßenoberfläche, sogar Verschmutzungen an der Karosserie oder die Farbe der Lackierung (bei schwarzen Modellen heizt sich der Innenraum stärker auf). Deshalb sorgt ein spezielles Software-Modul (Real-time Estimator, RTE) dafür, dass auch diese

thermischen Einflüsse berücksichtigt werden. Es vergleicht das tatsächliche Verhalten des Fahrzeugs mit der Simulation und passt das Modell so schrittweise an die Realität an.

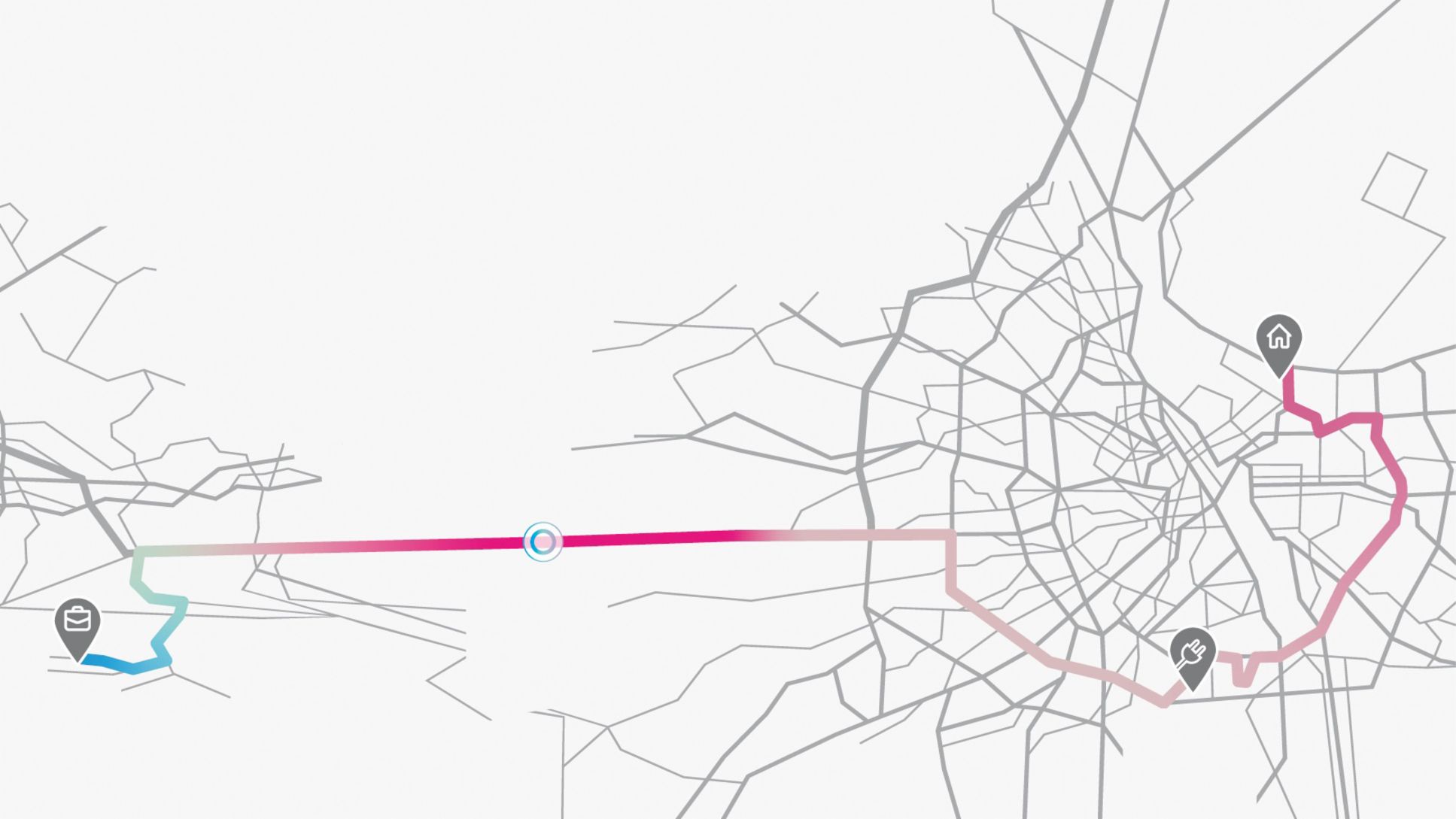

Um in die Zukunft blicken zu können, muss das Fahrzeug natürlich wissen, wohin die Reise gehen wird. Doch kaum jemand gibt jedes Ziel ins Navigationsgerät ein. Deshalb kann der Fahrer seinem Auto auch einfach erlauben, die Fahrten zu „lernen“. Es verfolgt dann per GPS die Routen und identifiziert von selbst häufig gefahrene Strecken. Aufgrund dieser Erfahrungswerte kann das System später bereits kurz nach dem Start die vor ihm liegende Fahrt erkennen und intern eine Karte der kommenden Strecke erstellen. Zum Beispiel „fünf Kilometer Stadtverkehr gefolgt von 20 Kilometern Autobahn mit 120 km/h“. Kern des vorausschauenden Thermomanagements ist der Optimizer. Er nimmt die Daten des simulierten Fahrzeugs plus die Routeninformationen und berechnet daraus die optimale thermische Reaktion des Autos. Wann muss die Wärmepumpe aktiviert werden, um die Batterie vorzuheizen? Wann empfiehlt es sich, sie mithilfe von Kühler oder der Klimaanlage auf eine niedrigere Temperatur zu bringen?

Welches Ziel dabei verfolgt wird, legt die sogenannte Kostenfunktion fest. Standardmäßig versucht der Algorithmus, sowohl die Ladezeit als auch den Energieverbrauch zu minimieren. Theoretisch könnte die Priorität jedoch auch auf Leistung gelegt werden: Das Thermomanagement würde in diesem Fall die Batterie schon vor dem Erreichen einer Autobahnauffahrt vorheizen, damit schneller beschleunigt werden kann. Das Besondere am Optimizer ist, dass er seine Prognose alle paar Sekunden neu berechnet und an die Realität anpasst. Zieht sich der Fahrer zum Beispiel die Jacke aus und schaltet die Heizung herunter, würde der Algorithmus das bemerken und die Auswirkungen in seiner nächsten Prognose berücksichtigen.

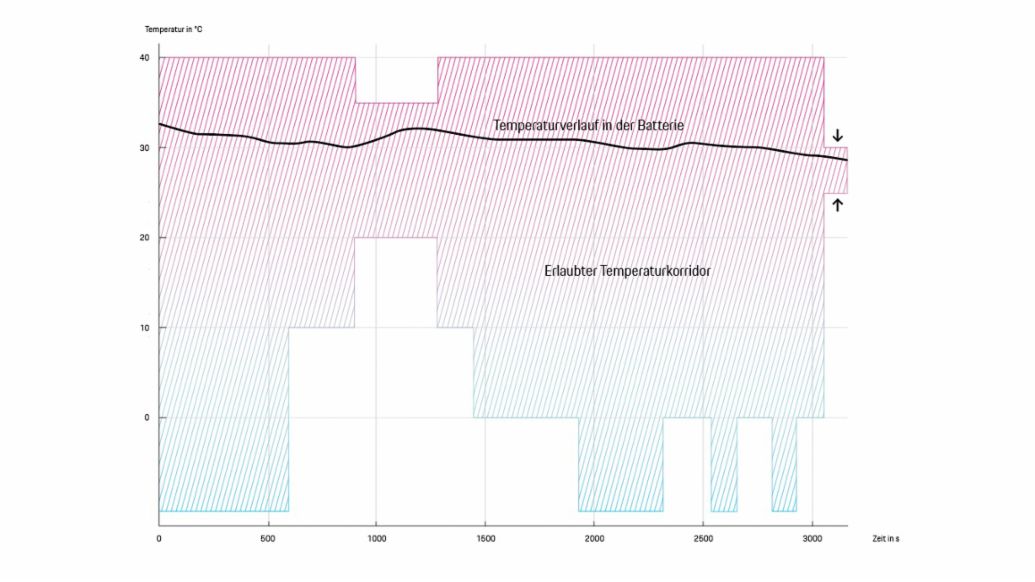

Der ständige Blick in die Zukunft bringt etliche Vorteile: Wird ein E-Auto beispielsweise überwiegend für kurze Innenstadtfahrten genutzt, lernt das Steuergerät dieses Muster und kann die Batterietemperatur über den normalen Korridor hinaus – aber dennoch im sicheren Bereich – ansteigen lassen. Denn es weiß, dass die Fahrt ohnehin bald zu Ende sein wird und das Fahrzeug sich beim Parken dann von selbst abkühlt. So würde keine Energie für eine überflüssige Kühlung verschwendet werden. Vorausschauendes Thermomanagement kann dadurch nicht nur das Laden verkürzen, sondern auch die Reichweite des Fahrzeugs verbessern. „10 bis 30 Prozent Energieeinsparung sind theoretisch möglich“, sagt Ondrej Holub, der ein Team der Softwareentwicklung bei Porsche Engineering in Prag leitet.

Rechenintensive Methode fürs Steuergerät

Mathematisch handelt es sich bei der Temperatursteuerung um eine modellbasierte prädiktive Regelung (Model Predictive Control, MPC). Sie kommt überall dort zum Einsatz, wo viele Faktoren auf ein System einwirken und kommende Ereignisse berücksichtigt werden müssen. Die Ölindustrie nutzt MPC zum Beispiel, um Raffinerien zu steuern. Allerdings hat die Methode auch einen Nachteil: Sie ist sehr rechenintensiv. „Traditionell laufen solche Optimierungen auf extrem leistungsfähigen Computern“, erklärt Professor Michal Kvasnica von der Tschechischen Technischen Universität Prag, der mit seinem Team den Kern des Prognose-Codes entwickelt hat.

Die größte Herausforderung für die Mathematiker bestand darin, das hochkomplexe Optimierungsprogramm so zu verändern, dass das Steuergerät eines normalen Autos die Berechnungen stemmen kann. Dafür waren einige Kniffe nötig, weil dort in der Regel weniger Rechenleistung als in einem Smartphone zur Verfügung steht. Darum arbeitet das Programm beispielsweise mit Look-up-Tables, in denen diskrete Werte stehen, etwa über den Zusammenhang zwischen Temperatur und Batteriewiderstand. Das spart Rechenzeit. „Zudem mussten wir ein robustes System schaffen, das niemals versagt“, ergänzt Professor Kvasnica. „Alle paar Sekunden eine komplett neue Prognose zu erstellen bedeutet bei durchschnittlicher Fahrleistung mehrere Hunderttausend Vorhersagen pro Jahr – und jede muss stimmen.“

„Wir haben das Beste aus der akademischen und automobilen Welt zusammengebracht.“ Prof. Michal Kvasnica, Technische Universität Prag

Die Entwicklung der Prognose-Software stellte Schritt eins dar. Der zweite bestand darin, die neue Technologie erlebbar zu machen und in einem Prototyp zu implementieren. „Wir mussten eine Lösung finden, die mit existierenden Steuergeräten funktioniert, ohne weitere Unterstützung durch einen Zulieferer“, sagt David Kuhn, Entwicklung Gesamtfahrzeug Thermomanagement bei Porsche Engineering. Der Code wurde zunächst an die Fahrzeugarchitektur angepasst, danach In einem Demonstrator-Fahrzeug vom Typ Porsche Taycan getestet und kalibriert. Dabei wählten die Entwickler realitätsnahe Fahrten aus, also zum Beispiel durch die Stadt, über Landstraßen oder die Autobahn, inklusive Stau. Es wäre sinnlos, ein solches System auf einer Teststrecke zu erproben. Denn dort geschieht nur wenig Unvorhersehbares, was in einer Prognose berücksichtigt werden müsste. Nach sechs Monaten war die Umsetzung geschafft. Spürt der Fahrer etwas vom Eingreifen der Software? „Nein, und genau das ist das Ziel“, so Kuhn. „Es geht darum, die Erwartungen des Kunden zu jedem Zeitpunkt zu erfüllen.“

Mittlerweile ist das Projekt abgeschlossen. Die Konzeptstudie hat gezeigt, dass das prädiktive Thermomanagement ein hohes Potenzial für die Serienentwicklung hat und in Zukunft in ein Kundenfahrzeug eingebaut werden kann. Wobei „eingebaut“ eigentlich das falsche Wort ist. Denn es handelt sich um eine typische Innovation des 21. Jahrhunderts, die nur aus Code besteht, nicht aus Hardware – allein ein Algorithmus bringt hier den Fortschritt, in diesem Fall bis zu 30 Prozent weniger Energieverbrauch. Das Fazit von Mathematiker Kvasnica: „Wir haben das Beste aus der akademischen und automobilen Welt zusammengebracht.“

Zusammengefasst

Was bisher nur auf Großrechnern möglich war, lässt sich jetzt auch mit einem Steuergerät realisieren: Eine Software, die während der Fahrt in die Zukunft blickt und die Batterie in einem E-Fahrzeug pünktlich zur Ankunft an der Ladesäule optimal temperiert. Testfahrten belegen, dass die Lösung großes Potenzial für die Serienentwicklung hat.

Info

Text: Constantin Gillies

Mitwirkende: Björn Pehnert, David Kuhn, Ondrej Holub

Text erstmalig erschienen im Porsche Engineering Magazin, Nr. 1/2020