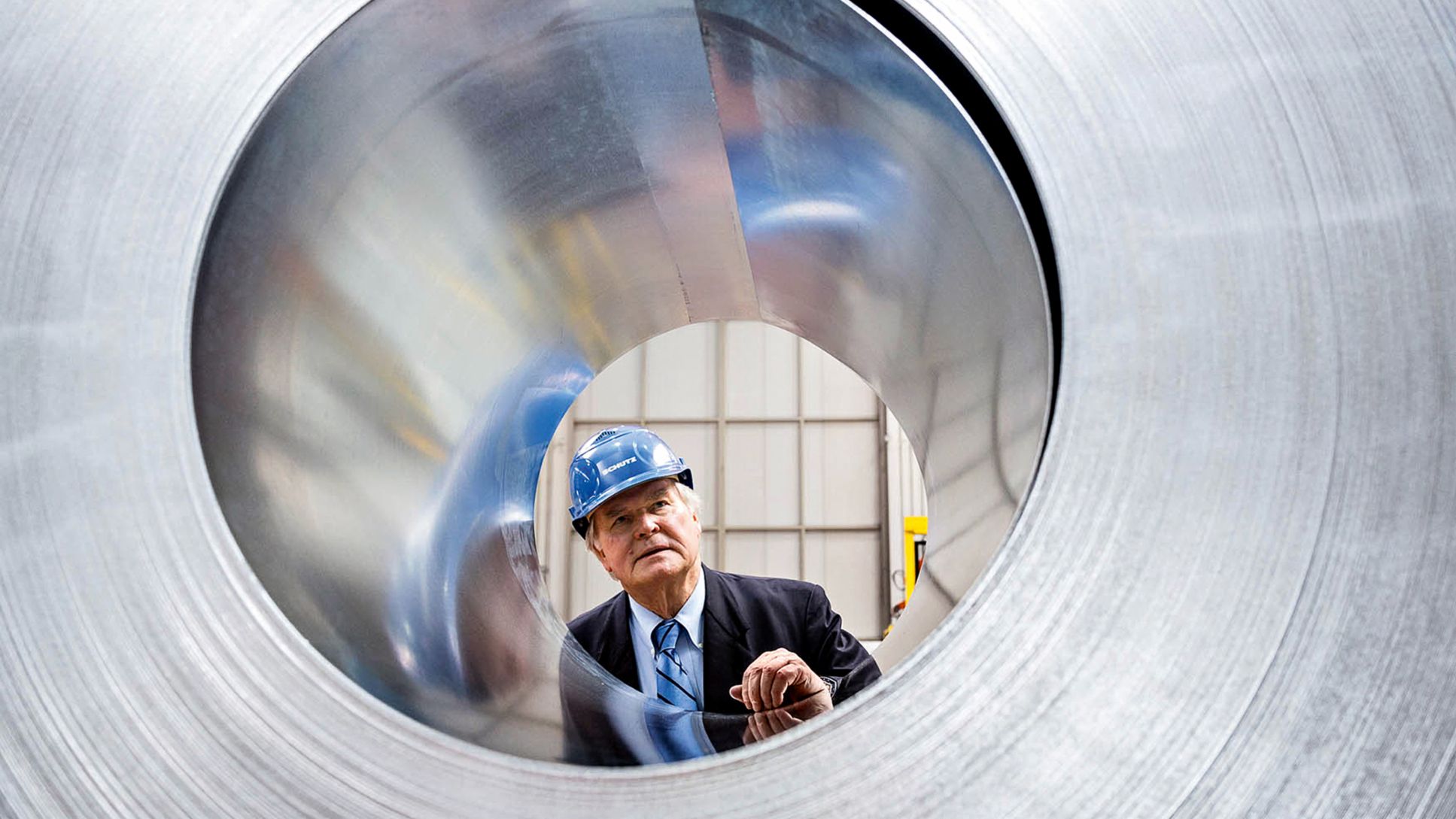

Udo Schütz hatte ein ebenso klares wie ungewöhnliches Motiv, als er sich 1958 im Alter von 21 Jahren selbstständig machte: „Ich wollte unbedingt Rennfahrer werden und brauchte Geld, um die Ausrüstung zu finanzieren.“ Die Geschäftsidee kam dem Studenten der Betriebswirtschaft, der zuvor eine Ausbildung als Eisenwarenhändler absolviert hatte, bei der Lektüre einer Marktstudie zum stark wachsenden Bedarf an Heizöltanks. Heute ist die Schütz-Gruppe vor allem als international führender Hersteller von Intermediate Bulk Containern (IBCs) bekannt. Das sind Behälter im Palettenformat, die bis zu 1250 Liter Flüssigkeit fassen und sich weltweit als das Transportmittel z. B. für Lacke und Chemikalien durchgesetzt haben.

Knapp 400 verschiedene Arten von Intermediate Bulk Containern fertigt die Schütz-Gruppe in Selters. Diese Container unterscheiden sich nicht nur durch die Armaturen zum Befüllen und Entleeren. Je nach Einsatz kommen unterschiedliche und bis zu sechs verschiedene Werkstoffe zum Einsatz: Lebensmittelaromen und Coca-Cola-Extrakt müssen in zertifizierten Kunststoffen transportiert werden. Für Chemikalien braucht man entsprechend beständige Materialien, und bei lösemittelhaltigem Transportgut werden Sperrschichten in die Behälter eingebracht.

Porsche Consulting wandte das „Just in time“-Konzept an

Die hochkomplexen Maschinen, die diese Aufgabe übernehmen, entwickelt und baut das Unternehmen selbst. Udo Schütz: „Das können wir besser als die einschlägigen Hersteller, und wir bauen auch mehr Großanlagen als sie.“ Unterstützung suchte Schütz aber bei der Optimierung der Fertigungsprozesse – und er wusste, wo er sie bekommt: „Die Autohersteller sind Experten bei der auftragsbezogenen Fertigung in großer Variantenvielfalt. Davon wollten wir lernen“, sagt er. Seine Fabrik in Selters sollte werden wie Zuffenhausen en miniature. Ein Team von Porsche Consulting untersuchte daraufhin die Prozesse und wandte das „Just in time“-Konzept der Automobilfertigung auf die IBC-Produktion an.

Das Ergebnis erläutert Stephan Lechel, Geschäftsbereichsleiter bei Porsche Consulting: „Die zentrale Montagelinie arbeitet jetzt auftragsbezogen und taktgebunden. Auch die vorgelagerten Prozesse wie zum Beispiel das Rüsten der Blasformmaschinen oder das Umformen und Schweißen des Gitterkorbs haben wir entsprechend getaktet und optimiert. Für die Anbindung der Nebenbetriebe wurde ein schlankes Logistikkonzept entwickelt, dass sich am Benchmark Porsche Leipzig orientiert. Dadurch konnte die Ausbringung an der Linie insgesamt um ein Drittel erhöht werden.“

Mit diesem Ergebnis sind die Verantwortlichen bei Schütz zufrieden – so sehr, dass sie das neue Produktionskonzept weltweit ausrollen werden. Stephan Lechel: „Für uns ist das Projekt nun fast beendet, für Schütz geht es weiter, und so war es von Anfang an geplant. Zurzeit schulen wir ein Team bei Schütz, das die neue Produktionsmethodik des Hauptwerkes nach und nach auf alle Fertigungsstandorte übertragen wird.“

Info

Text erstmalig erschienen in „Porsche Consulting - Das Magazin", Ausgabe 15

Autor: Gerald Scheffels