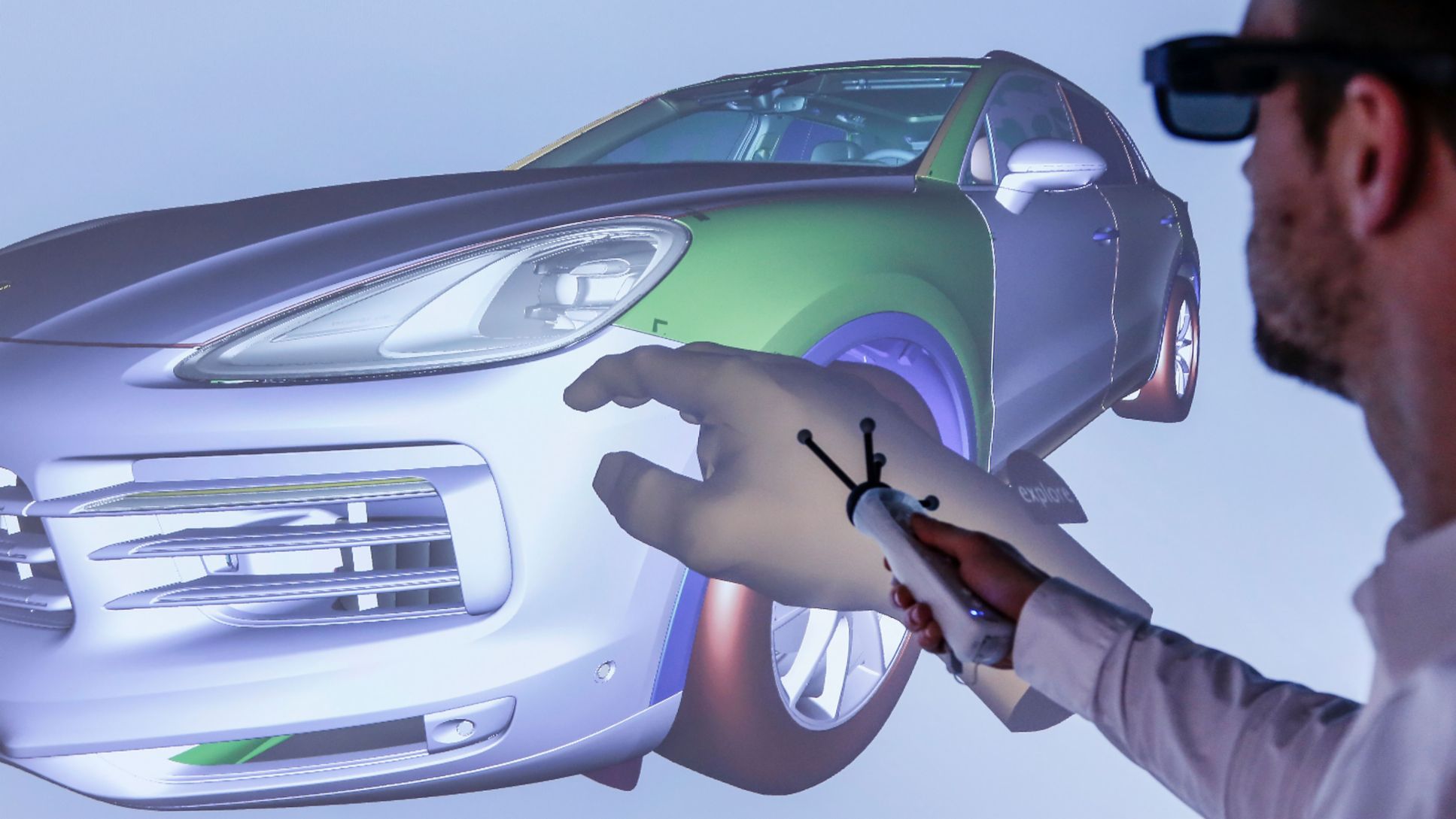

Eine weitere digitale Innovation im Vertrieb versteckt sich hinter der Bezeichnung Power Wall: Mittels detaillierter 3D-Modelle können die Belange der After-Sales-Kollegen in den Produktentstehungsprozess einfließen, und zwar lange bevor erste Prototypenteile existieren.

„Ooops, it looks like there is an error in cell module number three“, stellt Alice nüchtern fest. Alice ist eine Drohne. Eine sehr charmante Drohne, zweifelsohne. Und dazu noch mit einem ansehnlichen Äußeren, ist sie doch stilecht im Martini-Renndesign lackiert. Alice ist zudem intelligent und hilfreich. So führt sie die Mechaniker zum Beispiel durch die einzelnen Reparaturschritte an der Hochvoltbatterie des Panamera 4 E-Hybrid. Jeder Handgriff kann hier, unter der Aufsicht von Alice, Schritt für Schritt völlig gefahrlos erlernt werden. Denn das Training findet im virtuellen Raum statt. Alice ist nämlich nur mithilfe einer VR-Brille zu erleben.

Superkräfte, Röntgenblick und Interaktion mit Alice

Mit der Hilfe dieser virtuellen Realität bereitet sich der Bereich After Sales am Standort Ludwigsburg auf die Zukunft vor. Vor allem im Training kommen vermehrt VR-Brillen zum Einsatz, um Techniker aller Märkte in einer bisher nie dagewesenen Form auf weiterführende Präsenztrainings vorzubereiten. Superkräfte, Röntgenblick und Interaktion mit Alice – das alles erlebt, wer sich die VR-Brille aufsetzt und mit dem Controller in der Hand einen der virtuellen Räume betritt. Hier lassen sich tiefgehende Trainingseffekte erzielen lange bevor neue Fahrzeuge auf dem Markt sind. „Damit man sich nicht so alleine fühlt, haben wir als persönliche Assistentin eine sprechende Drohne programmiert“, macht einen Christian Binder, Projektleiter Neue Qualifizierungsmedien, mit Alice bekannt.

Wie hilfreich die neue Technologie ist, zeigt sich an einem Panamera 4 E-Hybrid, der als detailgetreues 3D-Modell inmitten der ansonsten recht leeren VR-Werkstatthalle steht. Auf einen Controller-Klick hin verschwindet die Karosserie wie von Geisterhand und die orangefarbenen Kabel und Hochvolt-Bauteile schweben an ihren Einbauort. Erste Übung: sich ohne Zeitdruck einen Überblick verschaffen über die Lage der verschiedenen Module des elektrifizierten Antriebsstrangs. Auch die große Lithium-Ionen-Batterie mit ihrer Kapazität von 14,1 kWh im Heck kann aus allen Perspektiven unter die Lupe genommen werden. Die Bedienung über den Controller erfordert nur wenig Eingewöhnungszeit, die Blickachse folgt den natürlichen Kopfbewegungen.

„Das VR-Programm haben alle Trainer bereits ausprobiert, verschiedene Rückmeldungen sind auch schon in das Projekt eingeflossen“, gibt Binders Kollege Marc Wörsching einen Einblick in den aktuellen Stand. „Der nächste Schritt ist jetzt die Pilotierung in unseren Trainingszentren.“ Ein konkreter Trainingsinhalt des VR-Programms betrifft die Reparatur von leistungsstarken Batterien. Gerade hier erscheint es wichtig und sinnvoll, sich möglichst früh mit den Inhalten auseinanderzusetzen – noch vor der ersten Teilnahme an einem Präsenztraining.

Christian Binder bringt einen weiteren Vorteil der VR-Trainings auf den Punkt: „Die Inhalte, die wir als wichtig erachten, kommen direkt und unverändert bei unseren Technikern an – ganz ohne Stille-Post-Effekt, wie wir ihn teilweise früher hatten. Da konnten wir nie so ganz sicher sein, ob die Empfänger unserer Informationen die Inhalte auch tatsächlich so wie von uns gewünscht aufgenommen haben.“ Die Kernzielgruppe der VR-Trainings steht für den Projektleiter fest: „In den Porsche-Zentren weltweit arbeiten rund 8 000 Techniker. Genau die wollen wir mit unserem neuen VR-Trainingsprogramm erreichen.“ Die technischen Voraussetzungen, um in die virtuelle Trainingswelt einzutauchen, sind überschaubar: Eine VR-Brille und ein leistungsstarker Laptop reichen aus, damit die hochaufgelösten Grafiken flüssig angezeigt werden.

Weniger Wartezeit: Software statt Hardware

Orts- und Themenwechsel: Auch in der Abteilung Technischer Service Produktbeeinflussung spielt eine Spezialbrille eine entscheidende Rolle, genauso wie animierte Grafiken. Sie sind das tägliche Geschäft von Jonas Wutgen. Noch ruht seine Hand auf der Computer-Maus, er schaut konzentriert auf den Bildschirm vor sich. Die Daten werden geladen. Auf der drei mal zwei Meter großen sogenannten Power Wall neben ihm erscheint das bunte Schnittmodell eines Cayenne. Es kann losgehen: Spezialbrille, eine sogenannte Shutterbrille, aufsetzen und den Controller in die Hand nehmen. Mit wenigen Gesten dreht der Projektleiter das 3D-Modell so, dass die Fahrzeugflanke zu sehen ist. „Jedes Teil, jede einzelne Schraube wird hier digital abgebildet“, beschreibt Wutgen die Detailschärfe des Datenmaterials, während er sich vorsichtig zum Motorraum vortastet. „Hier können wir die gewünschten Bauteile einfach auswählen und untersuchen, ob sie demontierbar sind oder durch andere Komponenten blockiert werden.“ Am virtuellen Cayenne lässt sich so überprüfen, ob später in der realen Werkstatt genügend Platz für den sicheren Aus- und Einbau eines Teils zur Verfügung steht und ob ausreichend Bewegungsspielraum für das entsprechende Werkzeug vorgesehen ist.

Ein- und Ausbauuntersuchungen waren bisher vor allem eines: Hardware-basiert. Erst wenn ein realer Prototyp zur Verfügung stand, konnten sich die After-Sales-Mitarbeiter mit den für eine spätere Reparatur nötigen Handgriffen beschäftigen. Ein Problem dabei: Reale Prototypen wurden über die Jahre immer weniger und ihre Verfügbarkeit war nicht immer zum gewünschten Zeitpunkt gewährleistet. „Wir stellen jetzt von Hardware auf Softwareum“, erklärt Wutgen das, was er da gerade an der Power Wall demonstriert. „Die Reparatur einzelner Fahrzeugkomponenten kann nun auf der Basis von 3D-Daten durchgespielt werden – ohne dass ein realer Prototyp zur Verfügung stehen muss.“

„Mit den digitalen Untersuchungsmethoden an der Power Wall können wir nun früher im Produktentstehungsprozess agieren und, wenn notwendig, gemeinsam mit unseren Kollegen von der Entwicklung Änderungen einfacher realisieren als bisher“, benennt Thomas Eckert, Fachabteilungsleiter Technischer Service Produktbeeinflussung, den wesentlichen Pluspunkt des digitalisierten Prozesses. Ein weiterer Vorteil der digitalen Prototypen gegenüber ihren früher üblichen realen Pendants: Alles ist nur noch wenige Klicks entfernt – sämtliche Ausstattungsumfänge, jede Motorisierung, ganz egal ob Rechts- oder Linkslenker.

Abteilung „Virtuelles Fahrzeug“

Die virtuellen Ein- und Ausbauuntersuchungen an der Power Wall sind nur ein Teil der Arbeit mit den 3D-Daten. Regelmäßig besprechen die After-Sales-Kollegen in sogenannten Tandem-Teams Reparaturkonzepte und die unter anderem darauf aufbauenden Reparaturleitfäden. Künftig soll die Power Wall auch für konzernmarkenübergreifende Untersuchungen genutzt werden. Das präzise Datenmaterial für die 3D-Modelle stellt die in Weissach angesiedelte Abteilung „Virtuelles Fahrzeug“ bereit. Seit Ende 2017 setzen die Kollegen der Produktbeeinflussung After Sales die 3D-Technologie im Vertrieb ein – zunächst noch als Pilotprojekt, ab der zweiten Jahreshälfte 2018 dann ganz regulär im Rahmen der Entwicklung künftiger Serienfahrzeuge.

Verbrauchsangaben

Panamera 4 E-Hybrid: Kraftstoffverbrauch kombiniert 2,5 l/100 km; CO2-Emission 56 g/km; Stromverbrauch kombiniert 15,9 kWh/100 km