Leichtbau wird zunehmend wichtiger, weil Sicherheitstechnik, Elektronik sowie die steigenden Ansprüche an den Komfort das Gewicht von Fahrzeugen tendenziell erhöhen. Hinzu kommt die Umstellung auf E-Autos, die in der Regel schwerer sind als Fahrzeuge mit einem Verbrennungsmotor. Um an anderer Stelle Gewicht zu reduzieren, wird im Interieur meist der Kunststoff Polypropylen eingesetzt, auch „PP“ genannt. Er ist vergleichsweise preiswert, leicht zu verarbeiten und lässt sich auch relativ gut wiederverwerten. Er hat aber auch Nachteile: „Steifigkeit und Wärmebeständigkeit zählen nicht zu den positiven Eigenschaften von PP-Kunststoff“, erklärt Michael Johann, Fachprojekteiter Entwicklung Karosseriesystem. „Um sie zu verbessern, wird in der Regel Glasfaser hinzugefügt.“

Dieser glasfaserverstärkte Kunststoff wird PP-GFx genannt. Aus ihm bestehen viele Bauteile von Porsche-Fahrzeugen. Johann ist fasziniert vom Thema Leichtbau. Bei Porsche Engineering entwickelt er zusammen mit seinem Team Serien-Kunststoffbauteile, beispielsweise für den Dachhimmel des Porsche Cayenne sowie für Verkleidungen von Säulen und Türen. Dabei bewerten er und seine Kollegen ständig neue Konstruktionsprinzipien, mit deren Hilfe sich maximale Festigkeit und minimales Gewicht kombinieren lassen. So kam es zur Geburt von TABASKO, was für „Tape-basierter Kohlefaserleichtbau“ steht.

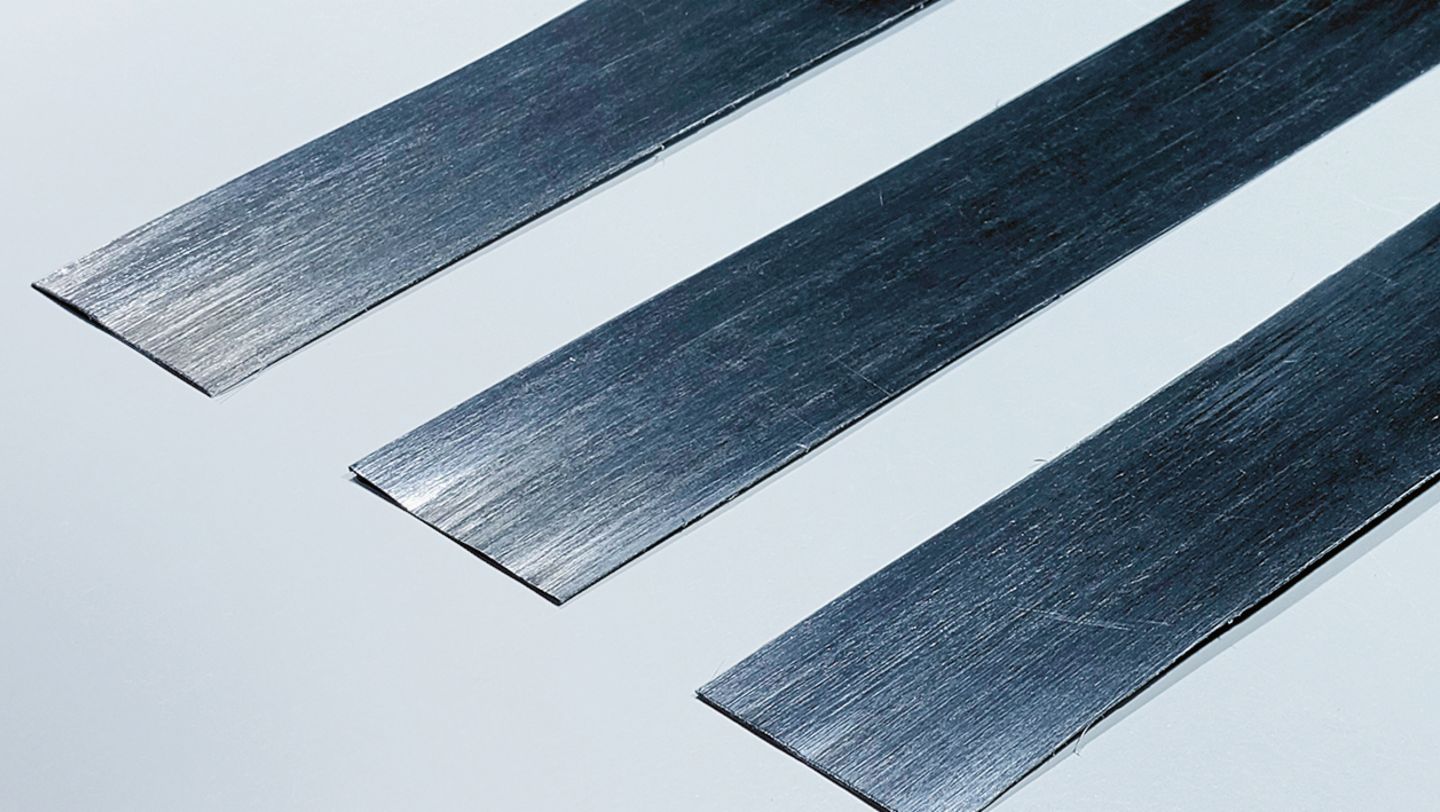

Die Vision von Michael Johann: bessere Materialeigenschaften bei geringerem Gewicht erreichen. Infrage kam dafür Carbon: Carbonfasern bestehen aus fast reinem Kohlenstoff, sind fest wie Stahl, dabei aber bis zu 80 Prozent leichter. Allerdings ist das Material sehr teuer. Eingebettet in einen dünnen Polypropylenfilm wird daraus ein außergewöhnlicher Werkstoff: das Carbonfasertape, das völlig neue Möglichkeiten eröffnet. Johanns Hypothese lautete: Wenn man das bisher verwendete PP mit wenigen durchgängigen Carbonfasertapes verstärken würde, ließen sich im Gegenzug die Wandstärken von Bauteilen verringern, ohne dadurch an Stabilität zu verlieren. Und das eingesparte PP-GFx könnte die Mehrkosten von Carbon ausgleichen. Berechnungen belegten seine These. Um das Wirkprinzip zu veranschaulichen, bügelte Johann kurzerhand Carbonfasertapes auf PP-GFx-Probekörper und führte erste Biegeversuche mit einem Fäustlingshammer als Gewicht durch. Der erste grobe Test war damit bestanden.

Im nächsten Schritt machte Johann sich auf die Suche nach Partnern für die Umsetzung seiner Idee. Dabei kam ihm die enge Zusammenarbeit von Porsche Engineering und Porsche AG zugute: Werkstoffexperte Frank Häusler war genau der richtige Ansprechpartner – und angetan von dem Konzept. Über Häuslers Tisch gehen viele Ideen, und seine Aufgabe ist es, ihr Potenzial für eine mögliche Serienproduktion einzuschätzen. „Leider halten die meisten Vorschläge unseren Ansprüchen nicht stand“, sagt Häusler. „Hier war es anders: Das Konzept machte einen ausgereiften Eindruck. Es war gut durchdacht, mit Zahlen hinterlegt und plausibel.“ Unterstützung erhielten Johann und Häusler dabei von Dr. Hubert Stadtfeld, Projektleiter Leichtbau in der Produktionsentwicklung für strategische Produkt- und Prozessgestaltung bei der Porsche AG, der auch die Schirmherrschaft für das Konzept übernahm. Um für dieses Konzept auch ein Budget zur prototypischen Umsetzung und Validierung zu beschaffen, wurde im Produktionsressort ein Innovationsprojekt angemeldet.

Erfolgreiche Tests mit Prototyp

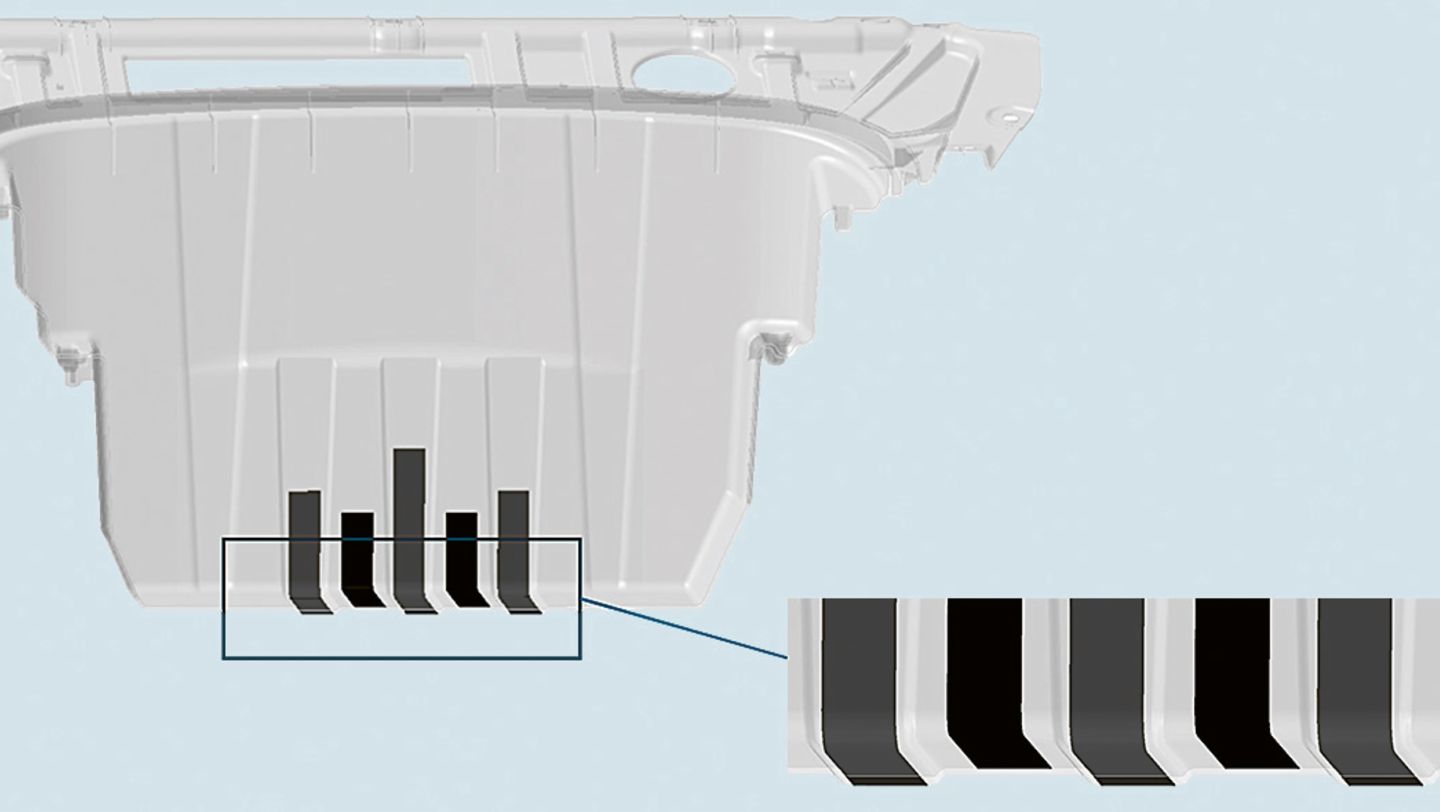

Auf der Suche nach einem geeigneten Bauteil für einen Prototyp stießen die Entwicklerinnen und Entwickler auf die Gepäckwanne des Porsche Taycan. Sie besteht serienmäßig aus glasfaserverstärktem Kunststoff und wird im Spritzgussverfahren hergestellt. Das Serienbauteil weist eine Größe von 65 Zentimetern Länge, 120 Zentimetern Breite und 52 Zentimetern Höhe auf und ist damit vergleichsweise groß.

„Sind Tests bei einem großen Bauteil erfolgreich, dann sind die Ergebnisse auch auf kleinere Bauteile übertragbar“, erläutert Johann. Nun musste sich TABASKO unter professionellen Bedingungen bewähren: Häusler und Johann fertigten eine Gepäckwanne aus 1,8 Millimeter starkem PP-GFx, verstärkt mit 0,2 Millimeter dünnem Carbonfasertape.

Nun musste sich TABASKO unter professionellen Bedingungen bewähren: Häusler und Johann fertigten eine Gepäckwanne aus 1,8 Millimeter starkem PP-GFx, verstärkt mit 0,2 Millimeter dünnem Carbonfasertape. Die Besonderheit: Der Gewichtsanteil des Carbons beträgt hier lediglich ein Prozent, weil die Endlosfasern genau an jenen Stellen platziert sind, wo sie den größten Effekt erzielen. Mit den Prototypen wurden drei Tests durchgeführt: zuerst ein vergleichender Stempeldrückversuch, einerseits mit einer aktuellen Serien-Gepäckwanne, andererseits mit dem aus dem TABASKO-Material gefertigten Pendant. Dabei drückte ein Stempel von oben mit zunehmender Kraft auf den Boden der Wanne, um deren Biegung messen zu können.

Ergebnis: Bei TABASKO war eine um 66 Prozent höhere Druckkraft nötig, um die gleiche maximal zulässige Durchbiegung zu erreichen – und dabei war die Gepäckwanne um 15 Prozent leichter als die Serien-Gepäckwanne. Als zweiter Test folgte eine Versuchsreihe aus sogenannten Vier-Punkt-Biegeprüfungen. Hierzu schnitten die Entwicklerinnen und Entwickler rechteckige Streifen aus der Bodenfläche der Gepäckwanne. Anschließend wurden sie von allen Seiten gebogen, jeweils bei Raumtemperatur und bei 90 Grad Celsius.

„Deutlich sichtbar wurde eine um den Faktor 2,5 bis 2,8 höhere Steifigkeit der tapeverstärkten Proben“, erläutert Häusler. Der dritte Test bestimmte die Schlagzähigkeit. Er ist angebracht, wenn Schaumspritzguss verwendet wird, wie bei der Herstellung des TABASKO-Materials.

„Denn dabei entstehen Schaumstrukturen, die dazu führen könnten, dass die Schlagzähigkeit des Grundwerkstoffs leidet“, so Johann. Dieser Test zeigte: In Verbindung mit Tape auf der Zugseite ergibt sich eine um etwa den Faktor fünf bessere Schlagzähigkeit. TABASKO bewies auch hier seine Überlegenheit.

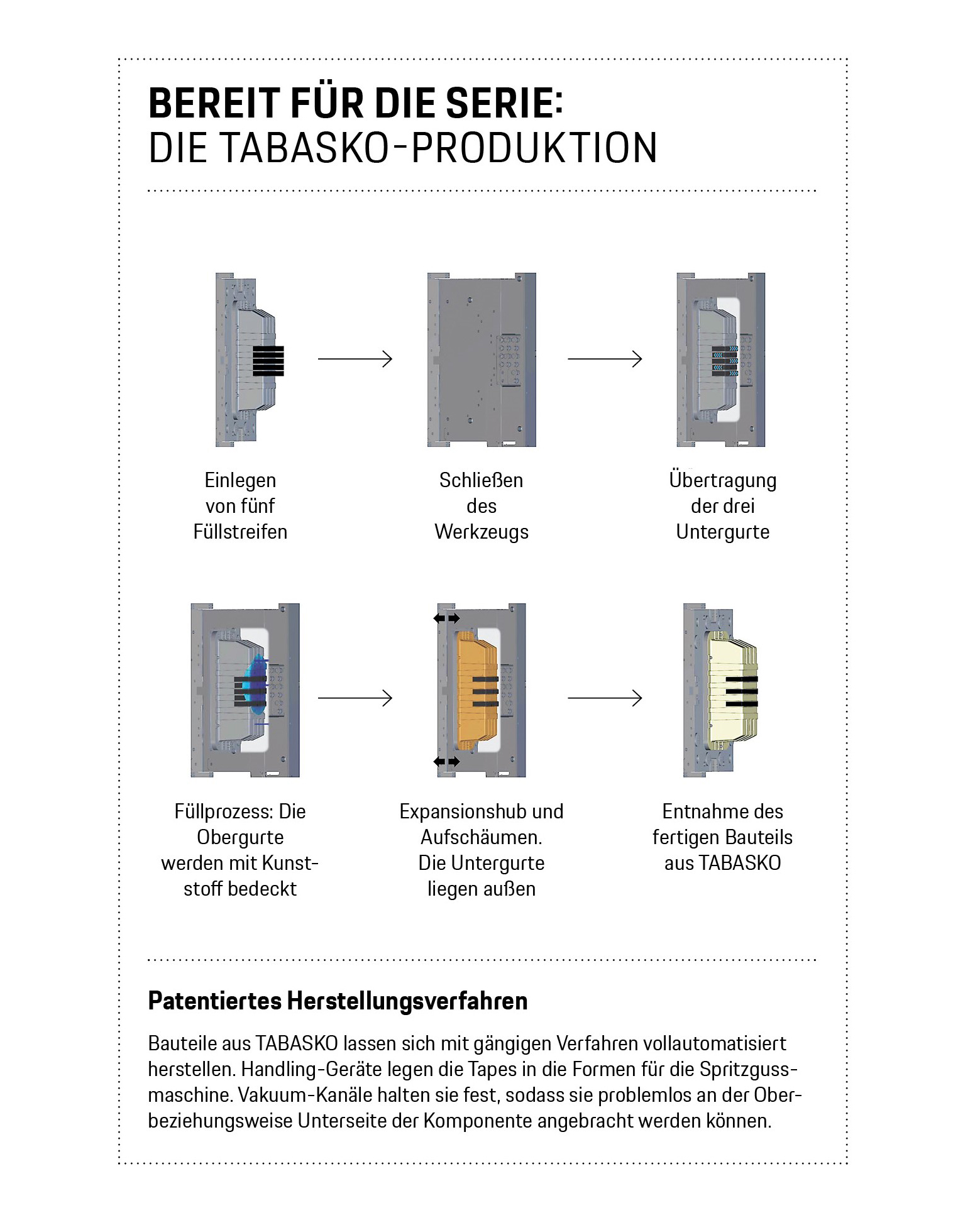

„Nun kam der wichtigste Schritt: die Überführung in die Serienfertigung“, berichtet Häusler. „Die Frage lautete: Wie kann man bis zu 80.000 Teile im Jahr herstellen – vollautomatisiert und kostenneutral im Vergleich mit dem heutigen Verfahren?“

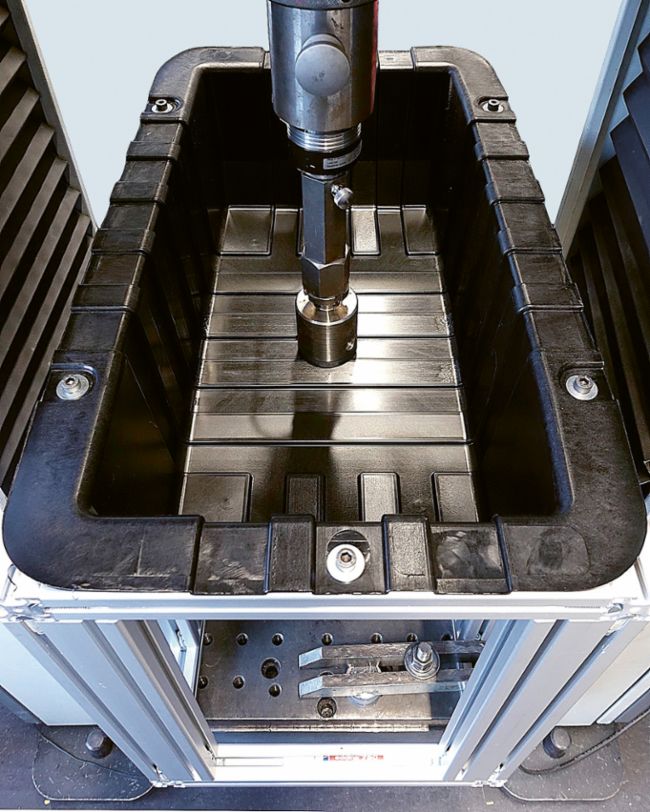

Johann, Häusler und Stadtfeld arbeiteten dafür mit einem Lieferanten zusammen und schafften es, einen Fertigungsprozess mit gängigen automatisierten Spritzgussmaschinen zu entwickeln. „Die Tapes werden in die Formwerkzeuge mittels Handling-Gerät eingelegt und mithilfe von Vakuumkanälen entweder an der Ober- oder der Unterseite des Bauteils angebracht“, erklärt Johann. „Neue Maschinen oder Verfahren sind dafür prinzipiell nicht erforderlich – extrem vorteilhaft für die Produktionskosten.“ Inzwischen sind sechs Patente für TABASKO angemeldet, für den Materialaufbau, die Herstellungsweise, die Werkzeugtechnik und den Prozessablauf in der Serienfertigung.

Das Projekt hat bewiesen: Dank TABASKO können Bauteile signifikant an Gewicht und somit auch Ressourcen einsparen. Zudem eignen sich recycelte Kunststoffe für ihre Produktion. Das ist wichtig, denn laut einem Gesetzesvorhaben der EU sollen ab 2031 in allen Fahrzeugtypen mindestens 25 Prozent Post-Consumer-Rezyklat (PCR) zum Einsatz kommen. Recycelter PP-Kunststoff wird aus alten Rohren, Möbeln oder Flaschen gewonnen. Das Rezyklat ist aber längst nicht so steif wie das Ausgangsmaterial. „Diese verminderte Steifigkeit ließe sich ausgleichen, indem wir den Anteil an Carbonfasern entsprechend erhöhen“, erläutert Johann.

Der große Vorteil von TABASKO: Solche Anpassungen ließen sich problemlos in den industriellen Fertigungsprozess integrieren. Die Vorentwicklung des neuen Werkstoffs ist mittlerweile abgeschlossen. Der Fachbereich, der für die Gepäckwannen zuständig ist, hat bereits Interesse an einer Serienfertigung in künftigen Fahrzeugen signalisiert. Derzeit laufen Gespräche mit den Kunststofflieferanten. „Es ist wie bei einem Kind, das man in die Selbstständigkeit entlässt“, sagt Johann. „Mehr kann man als Vorentwickler nicht leisten.“ Und wie ein Kind steht auch TABASKO erst am Anfang seiner Entwicklungsmöglichkeiten.

Info

Text erstmals erschienen im Porsche Engineering Magazin, Ausgabe 2/2024.

Text: Mirko Heinemann

Illustrationen: Porsche

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audio-Dateien unterliegen dem Copyright. Eine Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist ohne die schriftliche Genehmigung der Dr. Ing. h.c. F. Porsche AG nicht gestattet. Bitte kontaktieren Sie newsroom@porsche.com für weitere Informationen.