Das Ambiente erinnert an ein Raumschiff: weiße Wände, klinisch sauberer Boden, helles Neonlicht. Orangefarbene Kabel schlängeln sich zu einer Maschine in der Mitte des Raumes. Die Warnfarbe hat ihren Grund: Die Leitungen führen 800 Volt Spannung. Denn hier im Hochvoltverbundprüfstand im Porsche Entwicklungszentrum Weissach werden Elektro motoren getestet. Aktuell steht ein ganz besonderes Exemplar auf dem Prüfstand: der Motor des Porsche 99X Electric. Er treibt den Rennwagen an, mit dem Porsche seit letztem Jahr in der Formel E startet. Die E-Maschine beschleunigt den schwarz-weiß-roten Rennwagen in nur 2,8 Sekunden von 0 auf 100 km/h.

2,8 Sekunden braucht der Porsche 99X Electric für den Sprint von 0 auf 100 km/h.

Auf dem Prüfstand wollen die Ingenieure den Wirkungs grad des Antriebs weiter optimieren. Dafür muss er zahllose Runden auf einer virtuellen Rennstrecke drehen, wobei er den gleichen Beschleunigungs- und Bremsvorgängen wie im realen Betrieb ausgesetzt wird. Die Tests sollen jedoch nicht nur dabei helfen, den Rennwagen aufs Podium zu bringen. Porsche will langfristig auch möglichst viele Innovationen aus dem Rennsport in Serienfahrzeugen einsetzen. „Wir haben den Auftrag, Rennen zu gewinnen. Aber es geht auch immer darum, den Weg zur Serie zu ebnen“, erklärt Martin Füchtner, Leiter Entwicklung Hochvoltantriebe, Motorsport.

Die E-Mobilität als Ganzes voranbringen – dieses Ziel verfolgen auch die Veranstalter der Formel E. Die Rennserie soll kein isoliertes Technikreservat sein, sondern auch ein Ansporn für Serieninnovationen. Deshalb gelten hier völlig andere Gesetze als bei den Verbrennern. Der wesentliche Unterschied liegt darin, dass die Rennställe größtenteils identische Fahrzeuge verwenden müssen. Die Formel E stellt das Fahrzeugchassis und die Einheitsbatterie. Sämtliche Antriebskomponenten sind dagegen Eigenentwicklungen. Dazu gehören Elektromotor, Umrichter, Brake-by-Wire-System, Getriebe, Differenzial, Antriebswellen, die tragende Struktur und die dazugehörigen Fahrwerksteile an der Hinterachse sowie Kühlsystem und Steuergerät.

„Wir haben den Auftrag, Rennen zu gewinnen. Aber es geht auch immer darum, den Weg zur Serie zu ebnen.“ Martin Füchtner

So müssen die Teams weniger Teile selbst entwickeln, wovon weniger kapitalstarke Teilnehmer profitieren. Außerdem konzentrieren sich die Ingenieure auf den eigentlichen Elektroantrieb, anstatt viel Geld in kostspielige Nebenschauplätze wie die Aerodynamik zu investieren.

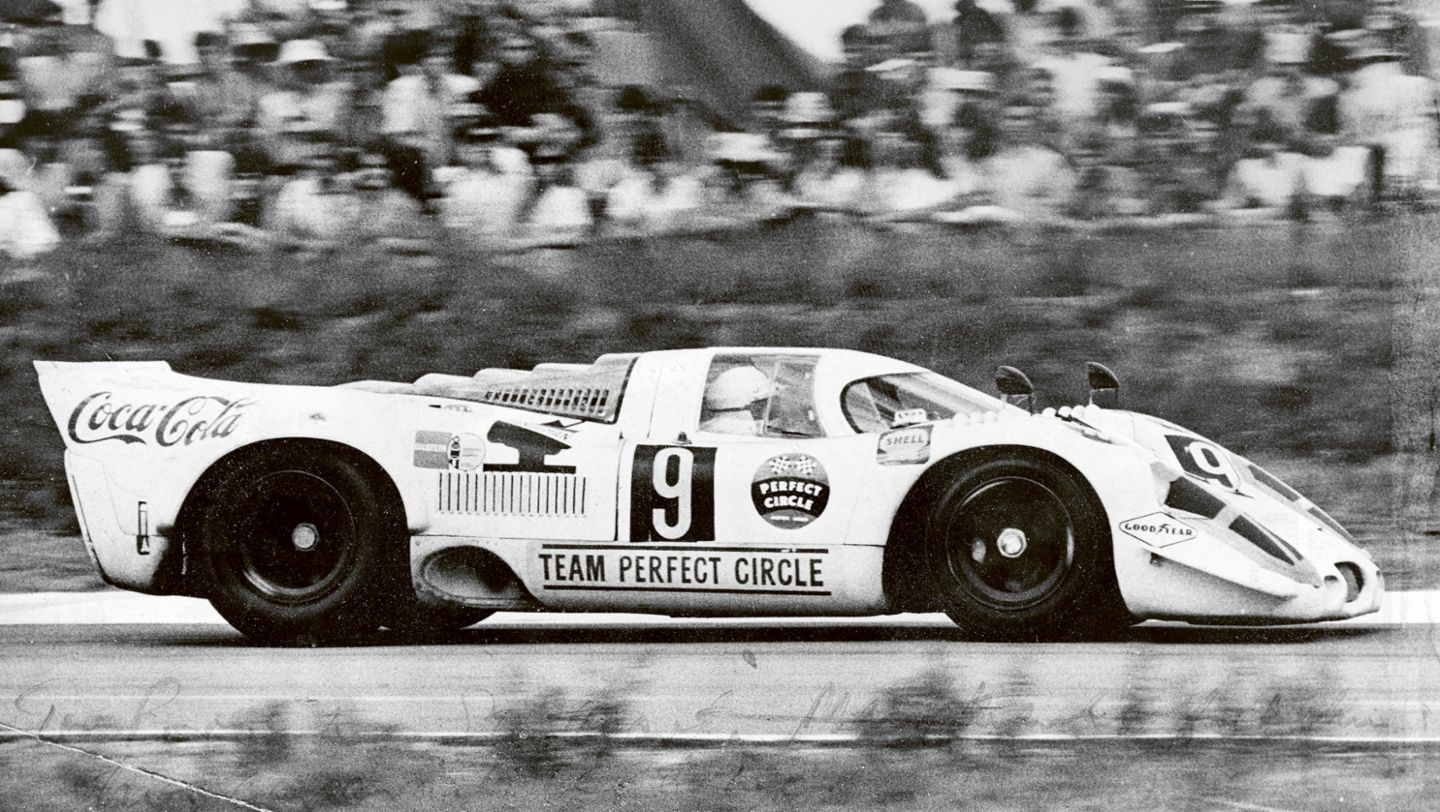

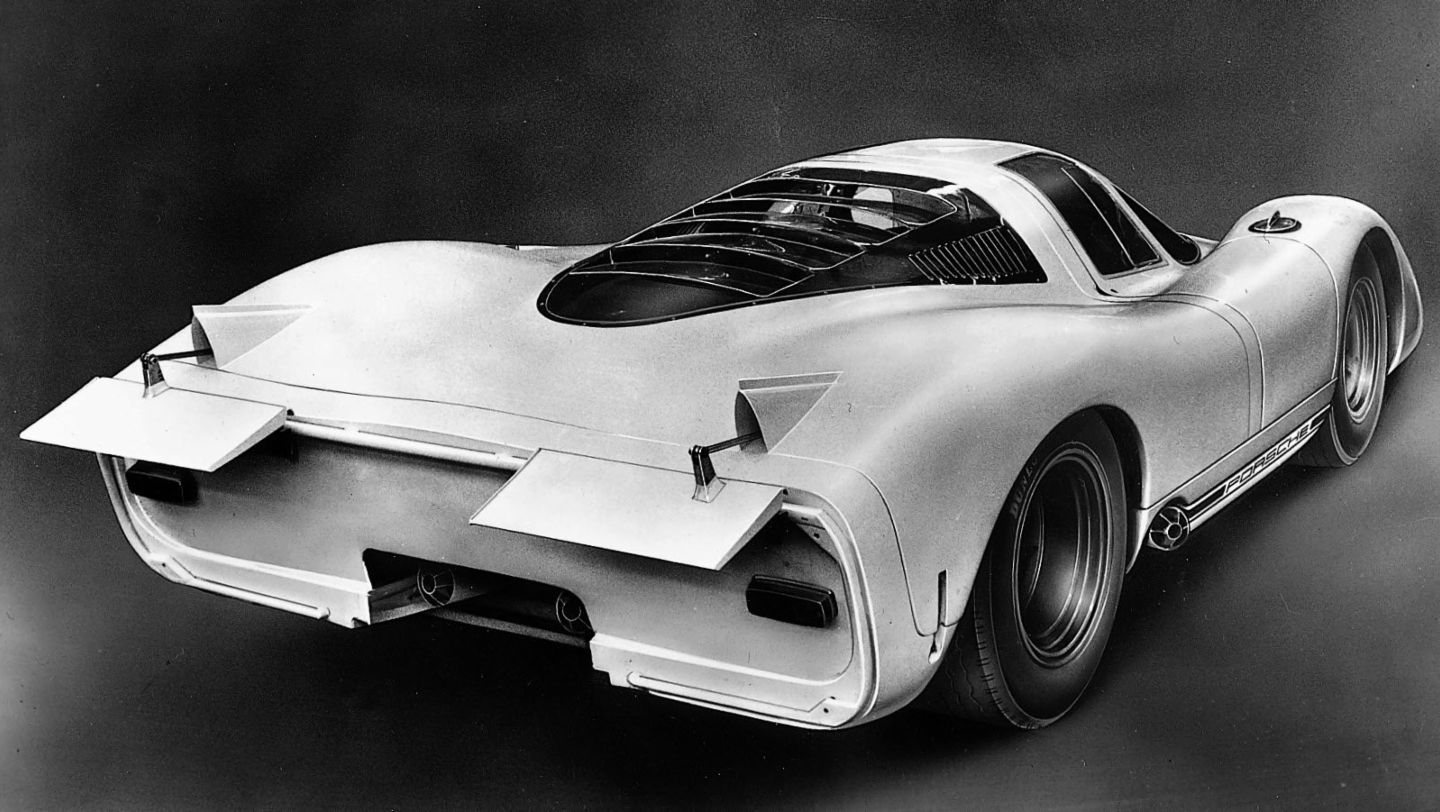

Seinen Auftrag umreißt E-Antriebsexperte Füchtner so: „Wir müssen die Grenzen des technisch Machbaren austesten.“ Zwei Bauteile stehen dabei momentan ganz besonders im Fokus: E-Maschine und Umrichter. Die E-Maschine wandelt Wechselstrom in Drehmoment um, welches zum Antrieb des Fahrzeugs zur Verfügung steht. Es gilt interne Wirbelstrom und Leitungsverluste zu minimieren und ein minimales Bauteilgewicht zu erzielen. Dabei kommt dem Team die bereits zu Zeiten des Le-Mans-Prototypen (LMP) begonnene Grundlagenforschung zugute, die neue Maschinentopologien und Werkstoffe hervorgebracht hat. „Es ist faszinierend zu sehen, welchen immensen Technologiesprung wir in den letzten Jahren geschafft haben – heute bietet ein Antrieb mit kaum fünf Litern Volumen bereits Antriebsleistungen eines ausgewachsenen Sportwagenmotors. Und das bei kaum für möglich gehaltenen Wirkungsgraden.“

Doch es reicht nicht, nur eine Komponente zu optimieren – das Zusammenspiel des Triebstrangs ist entscheidend. So kann es sinnvoll sein, Wirkungsgradeinbußen bei der E-Maschine in Kauf zu nehmen, um beim Umrichter mehr zu gewinnen. Oder umgekehrt. Was zählt, ist das Gesamtergebnis. Der Umrichter ist der Partner der E-Maschine und wandelt den Gleichstrom der Batterie in Wechselstrom um. Dafür ist ein Halbleiterbauelement zuständig, das viele Tausend Mal pro Sekunde umschaltet und bei jedem Schaltvorgang kleine Verluste produziert. Diese versucht Porsche Schritt für Schritt zu reduzieren – eine echte Hightech-Aufgabe. Denn bei der Suche nach dem effizientesten Halbleiter für den Schalter bewegen sich die Ingenieure auf der atomaren Ebene. Siliciumcarbid (SiC) gilt derzeit als Material der Wahl, ein in reiner Form sehr teurer Werkstoff.

Der Verbindungshalbleiter Siliciumcarbid (SiC) eignet sich besonders gut für effiziente Schalter – im Rennsport und in der Serie.

Eine zweite Stellschraube für effizientere E-Antriebe ist das Taktmuster des Umrichters, also die Art und Geschwindigkeit, in der er schaltet. Komplexe mathematische Algorithmen bestimmen dieses Muster, und selbst kleinste Veränderungen können auf der Rennstrecke über Sieg oder Niederlage entscheiden. „Über verschiedene Generationen von Halbleitern und Algorithmen hinweg haben wir jetzt einen außergewöhnlich hohen Wirkungsgrad erreicht“, freut sich Füchtner. Bei der Weiterentwicklung von Umrichter und Maschine profitiert das Team von seinen engen Verbindungen zur Forschung. Viele Mitarbeiter kommen frisch von der Uni und bringen das neueste Wissen mit. „Ich staune immer, wie versiert sie mit hochkomplexen Themen umgehen“, lobt Füchtner.

Was die jungen Talente anzieht, ist unter anderem die flache Hierarchie im Werksteam. Man kann viel experimentieren, schnell umsetzen und produktive Fehler machen. Gleichzeitig müssen sich die jungen Ingenieure keine Gedanken über Gewährleistung und die zeitlichen Vorläufe in der industriellen Umsetzung machen. Nur in einer solchen Kultur sei es möglich, in kurzer Zeit große technologische Sprünge zu machen, ist Füchtner überzeugt: „Wir haben Start-up-Charakter.“

Entscheidung für 800 Volt unterstützt

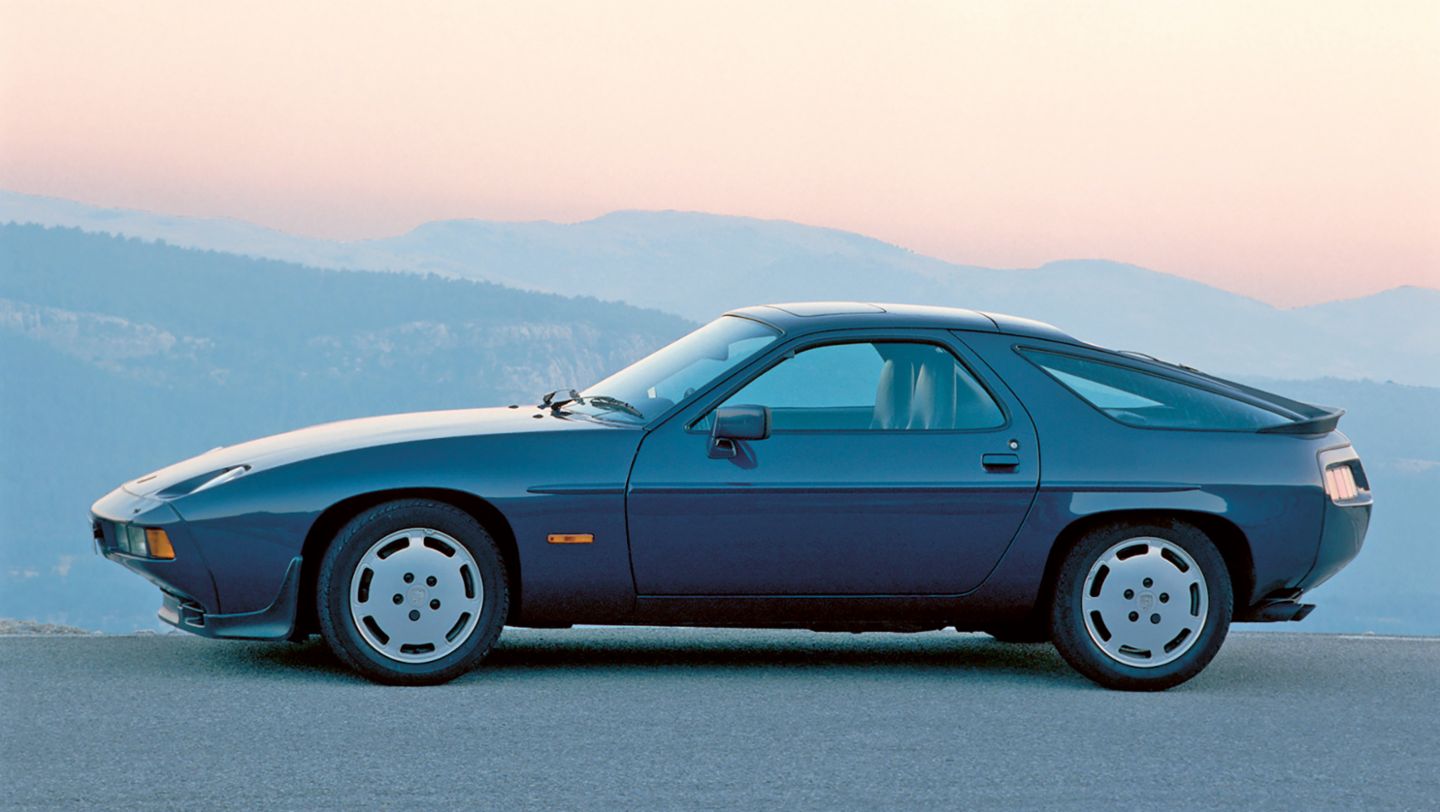

Von den Innovationen aus dem Rennsport profitiert regelmäßig auch die Serienentwicklung (siehe Kasten Seite 62/63). Ein aktuelles Beispiel: Der Porsche Hybrid 919 gewann drei Hersteller-WM-Titel sowie drei Siege beim 24-Stunden-Rennen von Le Mans in den Jahren 2015, 2016 und 2017. Beim LMP war es entscheidend, dass er Energie schnell speichern und abrufen konnte. Deshalb entschieden sich die Ingenieure für eine interne Spannung von 800 statt der sonst üblichen 400 Volt. Die Erfahrungen von der Rennstrecke – insbesondere mit der hohen elektromagnetischen Abstrahlung – halfen bei der Umsetzung in der Serie. „Der LMP hat die Entscheidung für 800 Volt beim Taycan unterstützt“, so Füchtner.

Ein Tag reicht aus, um die gesetzlich vorgeschriebenen Testzyklen auf dem Prüfstand zu absolvieren.

Am meisten Anknüpfungspunkte gibt es bei der Prüfstandstechnik. Auf diesen Anlagen lassen sich einzelne Komponenten unter genau kontrollierten Bedingungen testen, ohne dass Runden auf einer realen Teststrecke gedreht werden müssen. Das spart immens Zeit. „Um die gesetzlich vorgeschriebenen Testzyklen zu absolvieren, sind im realen Fahrzeug zehn Tage nötig. Auf dem Prüfstand reichen ein Arbeitstag und eine Nachtschicht“, erklärt Christian Wiedenbrügge, Teamleiter Antriebssoftware und Applikation für batteriebetriebene Fahrzeuge.

Natürlich verfolgen die unterschiedlichen Teams bei den Prüfstandstests unterschiedliche Ziele. Der Rennstall würde zum Beispiel die Nordschleife des Nürburgrings simulieren, um ein Bauteil auf schnellste Rundenzeit zu trimmen, während der Serienentwickler auf der Jagd nach noch mehr Reichweite womöglich eine virtuelle Fahrt durch den Schwarzwald wählt. „Die Methoden sind jedoch die gleichen“, betont Wiedenbrügge. Beide Seiten treiben zudem die Technik der Prüfstände voran. Die RennwagenIngenieure haben zum Beispiel die Temperierung der Prüflinge verfeinert, weil beim E-Antrieb jedes Zehntelgrad eine Rolle spielt. Aus der Serie kamen Verbesserungen in der Automatisierung der Prüfläufe.

Expertenkreise für den internen Austausch zwischen Rennsport und Serie

Doch man trifft sich nicht nur auf dem Prüfstand, um gemeinsam den E-Antrieb voranzubringen. Porsche hat intern Expertenkreise zu bestimmten Komponenten eingerichtet, die etwa alle acht Wochen zusammenkommen. Hier sprechen zum Beispiel Umrichter-Fachleute aus Serie und Rennsport miteinander. Das hat sich bewährt. Wenn sich die Technikexperten treffen, fangen viele Sätze an mit: „Wir haben da was, das für euch interessant sein könnte ...“. Genau das ist gewünscht. Renn- und Serienentwickler sollen beim jeweils anderen die eigenen Herausforderungen wiedererkennen und sich über mögliche Lösungen austauschen.

„Ein Großteil der Taycan-Mannschaft stammt aus dem Team, das vorher den 918 Spyder entwickelt hat." Christian Wiedenbrügge

Vielleicht ist am wichtigsten jedoch der Technologietransfer über Köpfe. „Ein Großteil der Taycan-Mannschaft stammt aus dem Team, das vorher den 918 Spyder entwickelt hat“, berichtet Wiedenbrügge. Solche Seitenwechsel sind bei Porsche an der Tagesordnung. So hat ein Experte für Schwingungstechnik aus der Serie den Motorsportlern geholfen, die Schwingungen an den E-Boliden in den Griff zu bekommen. Eine wichtigere Rolle spielt auch die örtliche Nähe: Das Porsche Entwicklungszentrum ist nur rund 1.000 Meter von der Motorsportbasis entfernt. „Wir benutzen alle den gleichen Eingang – und wir essen zusammen“, sagt Füchtner und lacht. Er weiß: So manche gute Idee für den ersten Formel-E-Sieg könnte in der Kantine in Weissach entstehen.

An Verbesserungsideen mangelt es bislang nicht – allerdings lassen sich noch nicht alle umsetzen. „Es wäre toll, wenn die Formel-E-Teams auch ihre Batterien selbst entwickeln könnten. Hier schlummert noch eines der größten Entwicklungspotenziale für elektrische Fahrzeuge, denn beim Antrieb sind wir schon sehr gut aufgestellt“, ist Füchtner überzeugt. „Andererseits könnte der Batteriewettbewerb der Formel E schaden, da hohe Kosten anfallen und dadurch ein verzerrter Wettbewerb entstehen würde. Wir haben reichlich Ideen für Zelltechnologien, die über eine ganze Saison halten und auch für die Serienproduktion interessant sein könnten.“

Zusammengefasst

Rennsport und Serie: Der Austausch zwischen beiden Bereichen hat bei Porsche Tradition. Das gilt auch für E-Fahrzeuge. So hat der Taycan von den Erfahrungen profitert, die Porsche mit dem 919 Hybrid gesammelt hat. Gemeinsame Experten- kreise garantieren, dass auch künftig neue Ideen schnell zwischen Renn- und Serienteams ausgetauscht werden.

Info

Text: Constantin Gillies

Mitwirkende: Christian Wiedenbrügge, Martin Füchtner

Text erstmalig erschienen im Porsche Engineering Magazin, Nr. 1/2020.