Auf den ersten Blick ist die Innovation nicht ersichtlich: Philipp Kellner hat ein gepresstes Stahlblechteil auf den Tisch gelegt. Es wird später einmal unten am Fahrzeugschweller ansetzen, die Türscharniere aufnehmen und weiter oben die Frontscheibe seitlich umfassen, erklärt der Porsche-Experte aus der Abteilung Aufbau Vorentwicklung in Weissach. Bei dem Bauteil handelt es sich um die A-Säule, die von der Frontpartie des Fahrzeugs aus gesehen erste wichtige Vertikale einer Karosserie. Sie bildet bei den meisten Autos gemeinsam mit der B- und der C-Säule den Fahrgastraum, ist also überlebenswichtig. Insbesondere bei offenen Fahrzeugen wie Cabriolets und Roadstern sichert die A-Säule den Überlebensraum für die Passagiere bei einem Fahrzeugüberschlag. In das Stahlprofil aus Feinblech fügt sich passgenau ein weiteres Profil aus hochfestem Stahl. Schon allein dieses unscheinbare Stück Metall ist Ingenieurskunst vom Feinsten, denn es ist verschieden dick, zu den Enden hin dünner, in der Mitte massiver.

Das unsichtbare Rückgrat

Schwarzer Kunststoff mit rautenförmigen Verstrebungen umgibt das hochfeste Metall und stützt es von innen. „Was man hier nicht sieht: Zwischen dem flüssig eingebrachten kurzglasfaserverstärkten Kunststoff und dem Metall sind noch zwei Schichten thermoplastischer Glasfasergewebeplatten. Wir nennen das Organoblech“, führt Kellner aus. Alles zusammen ergibt die 3D-Hybrid-A-Säule – eine neuartige, von Porsche erfundene Hybridbauweise. Ihr Vorteil: Wie heutige Cabriolet-A-Säulen mit hochfestem Stahlrohr knickt sie beim Überschlag nicht ein und ist genauso leistungsfähig bei über fünf Kilogramm weniger Gewicht. „Die Leichtbaukarosserie der Zukunft kombiniert unterschiedliche Leichtbauwerkstoffe wie hochfesten Stahl, Aluminium, Magnesium und carbonfaserverstärkten Kunststoff. Auch neuartige Hybridbauweisen werden ihren Platz haben“, sagt Mathias Fröschle, Leiter der Abteilung Aufbau Vorentwicklung. Insassenschutz ist ein hohes Gut bei Porsche. Die 3D-Hybridbauweise trägt dazu bei – und ist darüber hinaus noch leichter und kaum teurer als alle bisherigen Lösungen.

Die Grundlage dieser Forschung kann jeder Fahrer des 918 Spyder und des aktuellen Panamera sehen, wenn er sich das Bremspedal anschaut. Dort schimmern ihm schwarze Fasern entgegen. Kohlefaser, denken viele. Doch Edgar Grundke aus der Entwicklung Pedalerie und Betätigungen bei Porsche schüttelt den Kopf: „Das sind thermisch geformte Glasfaserplatten mit glasfaserverstärktem Kunststoffgerippe dahinter.“ Also genau das, was künftig auch in A-Säulen für große Stärke sorgen kann. „Der Werkstoff ist sortenrein, leichter als Metall und dauerhaft stabil“, erklärt Grundke. „Bisher hat sich da im Serienbau noch niemand herangetraut. Wir sind weltweit der erste Hersteller, der das so macht.“ Das neue Bremspedal kommt in Zukunft bei weiteren Modellen zum Einsatz. Stolz schwingt in seiner Stimme mit. Porsche-Mut, der sich ausgezahlt hat.

Ein Blick in die Glaskugel

Das bestätigt auch Hendrik Sebastian, der in der Abteilung Innovations- und Vorentwicklungsmanagement in Weissach tätig ist. Dort laufen nicht nur die Fäden aus den Abteilungen der Vorentwicklung zusammen, sondern es werden auch Ideen für die Zukunft entwickelt, Forschungen ausgewertet und angestoßen, Trends beobachtet. Die Fragen, die sich diese Abteilung stellt, gleichen einem Blick in die Glaskugel: Was wird der Kunde in fünf, zehn, fünfzehn Jahren wollen? Welche Technologien sind dann vorhanden? Es sind dabei nicht nur abstraktes Denken und Vorstellungskraft gefragt, sondern auch Durchhaltevermögen auf dem Weg zur Umsetzung. Die Porsche-Entwickler folgen einer klar definierten Maxime: „Exzellente Performance in allen Fahrsituationen. Denn mit unseren Sportwagen bewegen wir uns immer an der Grenze des technisch Machbaren. Neue Werkstoff- und Fertigungskonzepte sind hier unabdingbar. Nur dadurch können wir sicherstellen, dass wir einen nachhaltigen Mehrwert für unsere Kunden generieren“, erläutert Sebastian eines der Ziele der Abteilung.

In Fragen der Werkstoffauswahl und möglicher Fertigungsverfahren werden die Entwicklungsexperten von den Mitarbeitern der Abteilung Werkstofftechnik unter Leitung von Stephan Schmitt unterstützt. Bei diesem Streben ist der Blick über den Tellerrand Voraussetzung. Ein Beispiel: Die meisten Smartphones setzen auf sogenanntes Gorilla-Glas, ein hochstabiles Dünnschichtglas mit perfekten optischen Eigenschaften. „Beim 918 Spyder mit Weissach-Paket haben wir zum ersten Mal eine kleine Scheibe aus ähnlichem Material eingebaut, also eine Verbundglasscheibe, die aus zwei Lagen Dünnschichtglas mit einer Folie dazwischen besteht.“ Markus Schulzki aus der Abteilung Aufbau Vorentwicklung hält eine etwa 20 mal 20 Zentimeter große Scheibe in der Hand, die Heckscheibe zwischen den Bügeln hinter den Sitzen des sportlichsten 918. Sie ist überraschend leicht. Wenn man daran tippt, klingt es nach Kunststoff.

„Das denkt jeder“, sagt Schulzki. „Aber es ist Glas. Das hier war eine Fingerübung. Jetzt sind wir viel weiter.“ Beim aktuellen Porsche 911 GT2 RS und 911 Carrera T bestehen die hinteren Seitenscheiben und die Heckscheibe komplett aus Dünnschichtglas, denn nun sind auf Initiative von Porsche gebogene Scheiben verfügbar. Bis vor Kurzem war das technisch noch nicht möglich. Keine zwei Millimeter stark ist das Glas insgesamt, dabei rund 40 Prozent leichter und mehr als doppelt so unempfindlich gegenüber Steinschlägen. Hinzu kommen ein fast hundertprozentiger Schutz gegen UV-Strahlung, ein viel besserer Wärmeschutz und eine bessere Schallschutzwirkung. „Hohe Frequenzen, die der Fahrtwind verursacht, werden gefiltert. Tiefe Frequenzen nicht. Den wunderschönen Sound – zum Beispiel eines Sechszylinder-Boxermotors – empfindet man so viel klarer.“ Schulzki macht keinen Hehl aus seiner Vorliebe für klassische Aggregate.

Gläserne Revolution im Innenraum

Mit dem Smartphone hat die Kommunikationstechnik der Automobilindustrie einen Werkstoff geliefert, der auch zum Träger von Informationen im Fahrzeug werden kann. Neben Exterieurkomponenten werden bei Mathias Fröschle auch Interieurlösungen entwickelt. Seine Vision: „Eine Mittelkonsole, deren geschwungene Oberfläche komplett aus Dünnschichtglas gefertigt ist. Dank der Folien entstehen Displays und Bedienelemente ganz so, wie sie Fahrer und Beifahrer benötigen. Per Gestensteuerung aktiviert man das Menü, per haptischer Rückmeldung über Kontakte im Glas erhält man die Bestätigung, dass ein Befehl ausgeführt wurde.“

Hendrik Sebastian und seine Kollegen können sich noch weitere Einsatzmöglichkeiten vorstellen: „Ganz neue Formen, Scheiben und Displays mit Augmented-Reality-Darstellungen. Die Passagiere sehen eine alte Ritterburg durch das Fenster, tippen auf die Glasfläche, eine seitliche Kamera erfasst die Burg, gleicht das Bild mit Informationen aus dem Internet ab und liefert diese in Echtzeit auf der Scheibe neben der realen Burg.“ Die Folie zwischen den Glasschichten fungiert als Bildschirm. Kein Hirngespinst, sondern Stand der Forschung. Auch eine stufenlose Abdunkelung je nach Sonneneinstrahlung oder Wunsch der Passagiere ist möglich.

Porsche aus Pflanzenfasern

Daneben forscht Porsche an Interieurelementen aus nachwachsenden Rohstoffen. „Es gibt durchaus schon Türverkleidungen aus Pflanzenfasern. Doch die Anforderungen, die wir als Premiumhersteller haben, erfüllen sie bislang nicht“, fasst Fröschle zusammen. Bald schon wird Porsche jedoch über Bauteile verfügen, die in jeder Hinsicht überzeugen. „Es wird auch im Jahre 2048 keinen Porsche komplett aus Algen oder Pflanzenfasern geben. Aber die Themen Nachhaltigkeit und Recycling werden signifikant an Bedeutung gewinnen“, ist sich Sebastian sicher. „Wichtig ist, neben innovativen Werkstoffen auch neue Produktionsmethoden wie zum Beispiel die additive Fertigung zu berücksichtigen.“

Damit meint er das, was man landläufig als 3D-Druck bezeichnet, das Spezialgebiet von Falk Heilfort und Frank Ickinger aus der Antriebsvorentwicklung, die einen zylindrischen Körper präsentieren. Es ist die Rotorwelle eines Elektromotors, die das elektromagnetisch generierte Drehmoment an das Getriebe übergibt – sozusagen die Kurbelwelle einer E-Maschine. „Diese Rotorwelle besteht aus einem speziellen Edelstahl“, erklärt Heilfort. Neben der Welle steht ein kleines Glasröhrchen mit einem grauen, hochfeinen Pulver: der mikroskopisch feine Grundstoff des massiven Bauteils. Dieses Pulver wird in einem Reinraum fein auf einer Fläche verteilt, mit einem Laser punktgenau zu einer festen Verbindung verschmolzen, danach eine nächste Schicht Pulver darübergezogen und wieder verschmolzen. Schicht für Schicht. So „wächst“ eine rund 50 Zentimeter lange Rotorwelle aus dem Pulver. Der Vorteil gegenüber einem klassisch gefrästen und gedrehten Teil: viel weniger Materialeinsatz, unmittelbare Wiederverwendbarkeit des überschüssigen Pulvers, komplexere Formen. So hat die Rotorwelle eine feine Verrippung im Inneren, die mehr Stabilität gibt.

Eine Technologie, die den Antrieb revolutioniert

Auf einer Drehbank wären solche Formen nicht herstellbar. Man müsste einen Teil der Welle erst gießen und später verschweißen, um dasselbe Ergebnis zu erhalten. „Das hier ist ein Teil – viel stabiler, viel leichter bei höherer Steifigkeit und viel besserem Kraftschluss“, zählt Ickinger die Vorteile auf. Der Nachteil bisher: „Noch dauert es rund 13 Stunden, um eine solche Welle auszudrucken.“ Deshalb ist eine Serienfertigung noch nicht geplant. Dennoch wird diese Technologie den Antrieb revolutionieren. Hendrik Sebastian ergänzt: „Die additive Fertigung revolutioniert unsere Art und Weise, Bauteile zu entwickeln. Wir können viel schneller optimieren und erproben und zusätzlich die Performance signifikant erhöhen. Das ist eine einzigartige Produkt- und Prozessinnovation, deren Potenziale noch lange nicht ausgeschöpft sind. Es müssen zwar noch viele Herausforderungen gemeistert werden – aber wir wären nicht Porsche, wenn wir das nicht anpacken würden.“ Feinste gebogene Kühlkanäle inmitten eines Teils sind eine solche Produkt- und Prozessinnovation. „Was wir hier erforschen, wird schon bald zu noch kompakteren Aggregaten bei verbesserter Performance führen“, ist sich auch Heilfort sicher.

Kein nachwachsender Porsche, kein Sportwagen aus dem 3D-Drucker: Im Jahre 2048 wird ein Porsche jedoch aus vielen sortenreinen Werkstoffen bestehen, die je nach Einsatzzweck perfekt zugeschnitten sind. Stahl und Aluminium werden immer mehr und immer besser von Materialien ergänzt, die das Streben nach Verbesserung in jeder Dimension möglich machen. Dazu braucht es Visionen, Forscherdrang und Mut zu Neuem. All das ist heute schon bei den Experten in Weissach vorhanden.

3D-Hybrid-A-Säule

Eine Einlage aus hochfestem Stahl, die mit umgeformten thermoplastischen Glasfasergewebeplatten ausgekleidet und mit kurzglasfaserverstärktem Kunststoff umgossen ist, ersetzt das klassische Stahlrohr. Der Effekt: Die A-Säule hält Überschlägen genauso gut stand – bei deutlich weniger Gewicht. Durch die optimierte Stützstruktur aus Kunststoffrippen knickt sie nicht ein, sondern gibt federnd nach. Noch in diesem Jahr wird die Erforschung dieser neuartigen Technologie erfolgreich abgeschlossen, sodass einem Einsatz in der Porsche-Leichtbaukarosserie der Zukunft nichts mehr im Weg steht.

Bremspedal

Was innen künftig in A-Säulen stecken könnte, finden die Fahrer des aktuellen Panamera und 918 Spyder bereits heute im Fußraum ihres Sportwagens, denn das Bremspedal besteht aus exakt jenem thermoplastischen Kunststoffverbund.

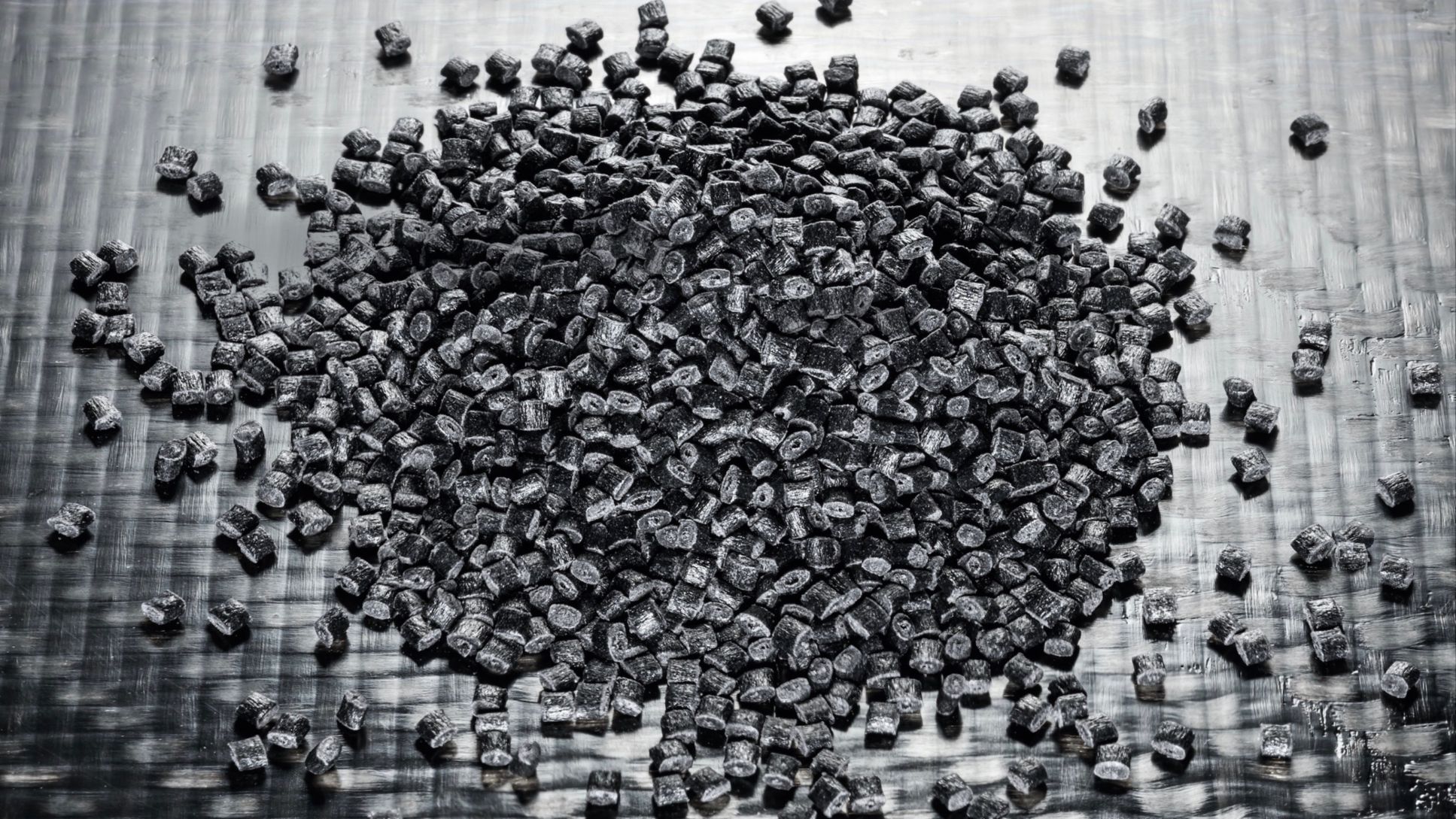

Feinstes Edelstahlpulver

Komplexe Formen waren bislang ein Fall für die Gießerei. Doch sogenannte additive Fertigungsmethoden revolutionieren das Denken: Ein Laser schmilzt Pulver Schicht für Schicht in fast jede gewünschte Form.

Rotorwelle

Der Kern eines Elektromotors müsste bei traditionellen Fertigungsmethoden aus mehreren Bauteilen bestehen. Das Laserschmelzen ermöglicht die feine Verrippung im Inneren bei geringem Materialeinsatz. Die so gefertigte Welle ist signifikant leichter.

Seitenscheibe des 911 GT2 RS

Die in allen Dimensionen gebogene hochfeste Seitenscheibe des Porsche 911 GT2 RS – hier noch im Prototypenstadium – verbessert nicht nur das Leistungsgewicht, sie filtert auch Windgeräusche heraus. Bei 40 Prozent weniger Gewicht.

Gorilla-Glas

Die Idee zu hochfestem Dünnschichtglas stammt ursprünglich aus dem Displaybau für Handys oder Laptops. Porsche ist der erste Automobilhersteller, der dieses Verbundglas aus Sand, Recyclingglas und Sicherheitsfolie konsequent einsetzt. Immer mehr neue Modelle werden damit ausgestattet, denn das Dünnschichtglas ist stabiler, leichter, bietet besseren UV-Schutz und könnte künftig sogar Display-Funktionalitäten enthalten.

Info

Text erstmalig erschienen im Porsche-Kundenmagazin Christophorus, Nr. 385

Verbrauchsangaben

911 GT2 RS: Kraftstoffverbrauch kombiniert 11,8 l/100 km; CO2-Emission 269 g/km

911 Carrera T: Kraftstoffverbrauch kombiniert 9,5 – 8,5 l/100 km; CO2-Emission 215 – 193 g/km