Tiempos de carga más cortos y mayor autonomía: eso es lo que ofrecerá el sistema predictivo de gestión térmica desarrollado por Porsche Engineering el año pasado como un estudio conceptual. Esta tecnología asegurará que las baterías estén a la temperatura óptima cuando el coche llegue a la estación de carga, por lo que el proceso se realizará en solo unos minutos. La temperatura juega un papel clave: si las celdas están demasiado frías o demasiado calientes, el rendimiento de carga disminuye. Sin embargo, gracias a la gestión térmica predictiva, esto podría ser pronto cosa del pasado: el software del coche predecirá el recorrido y controlará todos los componentes térmicos para que la batería esté a la temperatura óptima. Esa anticipación del futuro también evita el calentamiento o enfriamiento innecesarios, lo que ahorra energía y aumenta la autonomía.

Esta predicción distingue al nuevo sistema de la gestión térmica convencional que se aplica actualmente en los vehículos. La forma más simple que existe en el mercado es un ciclo de control para mantener siempre al motor dentro de un margen seguro de temperatura. Sin embargo, esto suele funcionar de forma puramente reactiva: si se calienta demasiado, por ejemplo, las aletas de aire se abren para bajar la temperatura. En el caso de los motores de combustión, este procedimiento funciona bastante bien porque un bloque de motor se puede enfriar en pocos minutos. Sin embargo, las baterías de los vehículos eléctricos, que pesan hasta 700 kilogramos, tienen una inercia térmica mucho mayor. "Con ellas, la temperatura solo se puede regular muy lentamente", explica Björn Pehnert, Ingeniero Jefe de Gestión Térmica de Porsche Engineering.

"Para que la batería alcance la temperatura adecuada para la carga, en el futuro el sistema de control del vehículo tiene que mirar más lejos que ahora" Björn Pehnert, Ingeniero Jefe de Gestión Térmica

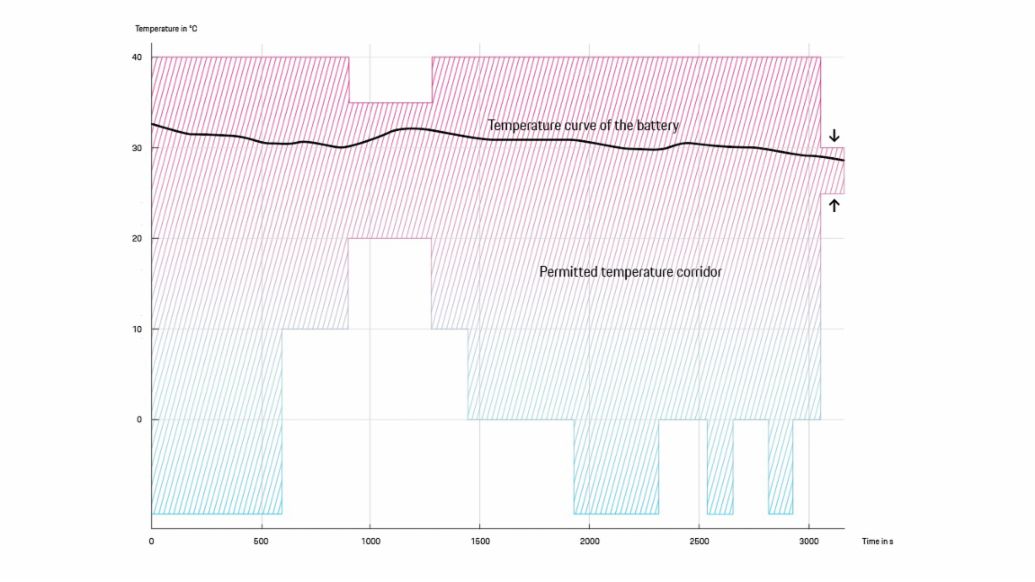

Para llevar la gran batería de los vehículos eléctricos a la temperatura adecuada, el sistema de control debe detectar con antelación las posibles operaciones de carga. "Se está volviendo esencial mirar más allá en el futuro", resume Pehnert. Fue precisamente este desafío al que se dedicaron los ingenieros. Desarrollaron un sistema predictivo de gestión térmica que anticipa la temperatura de la batería durante el próximo viaje. Por ejemplo, si el programa de predicción advierte que el conductor se dirige hacia una estación de carga rápida, activa los sistemas de refrigeración o de calefacción con la antelación necesaria, de manera que la batería tenga la temperatura perfecta para un proceso de carga rápida al llegar. Hasta hace poco tiempo, todavía se necesitaban potentes ordenadores centrales para realizar cálculos tan complejos en tiempo real. Sin embargo, gracias a una inteligente optimización, el software funciona en una unidad de control normal.

Simulación de todo el vehículo

Para que el sistema de control del vehículo pueda decidir cuándo intervenir para enfriar o calentar, primero debe saber cómo interactúan los diversos componentes. Si las celdas se enfrían, por ejemplo, el consumo de energía aumenta, lo que a su vez disminuye la autonomía. Por lo tanto, una simulación de todo el vehículo constituye la base de la gestión térmica. Todo se reproduce en la simulación mediante modelos, desde la batería y el sistema de propulsión hasta el sistema de refrigeración y de aire acondicionado. Esta simulación digital hace exactamente lo mismo que un vehículo real. Por ejemplo, si se enciende la calefacción, la simulación muestra exactamente cómo afectará al estado de carga de la batería.

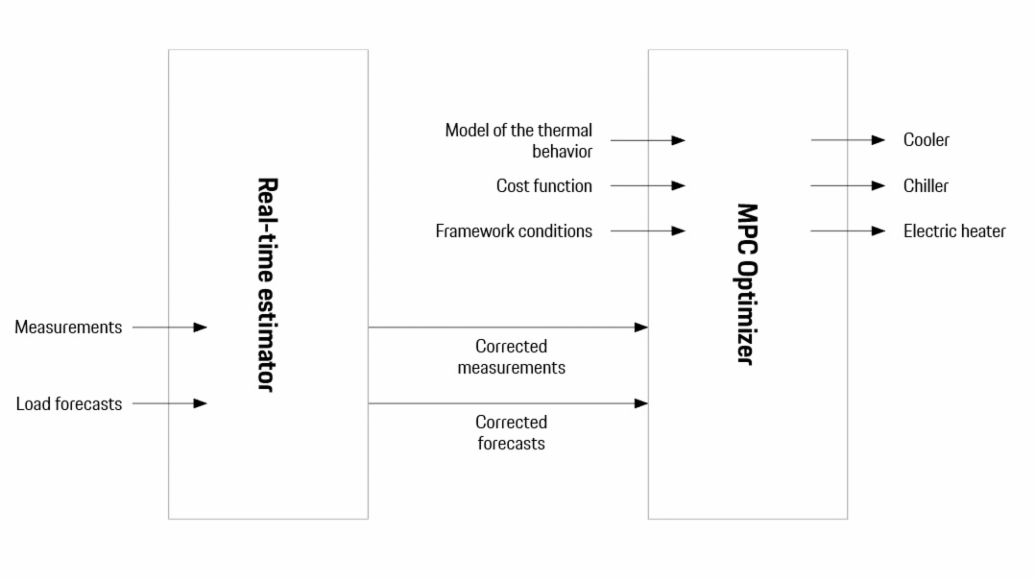

Sin embargo, el auto reproducido por el ordenador solo proporciona un estado objetivo. En realidad, muchos otros factores, que a menudo no se pueden medir directamente, influyen en el comportamiento de un vehículo: el estilo de conducción, la carga útil, la superficie de la carretera, incluso la suciedad de la carrocería o el color de la pintura (en los modelos oscuros el interior se calienta más). Por esta razón, un módulo especial de software (calculador en tiempo real, RTE) también tiene en cuenta estas influencias térmicas. Compara el comportamiento real del vehículo con la simulación y así adapta gradualmente el modelo a la realidad.

Por supuesto, para anticipar el futuro, el vehículo debe saber la ruta. Pero casi nadie introduce cada destino en el navegador. Por lo tanto, el conductor puede simplemente permitir que el auto 'aprenda' los viajes. Luego rastrea las rutas por medio del GPS e identifica por sí mismo las más frecuentes. Basándose en esta experiencia, el sistema es capaz de reconocer el trayecto que se va a realizar poco después de iniciarlo y de generar internamente un mapa de la ruta. Por ejemplo "cinco kilómetros de tráfico urbano seguido de 20 kilómetros de autopista a 120 km/h". El núcleo de la gestión térmica predictiva es el optimizador. Toma los datos del vehículo simulado más la información de la ruta y los usa para calcular la respuesta térmica óptima del coche. ¿Cuándo hay que activar la bomba de calor para precalentar la batería? ¿Cuándo es aconsejable bajarla a una temperatura inferior con la ayuda del refrigerador o el aire acondicionado?

Lo que se conoce como función de coste determina qué objetivo se persigue. En la configuración por defecto, el algoritmo intenta minimizar tanto el tiempo de carga como el consumo de energía. Sin embargo, en teoría, también se podría dar prioridad al rendimiento: en este caso, el sistema de gestión térmica precalentaría la batería antes de llegar a un punto de acceso a la autopista para que el vehículo pueda acelerar más rápidamente. La capacidad especial del optimizador es que recalcula su pronóstico cada pocos segundos y lo adapta a la realidad. Por ejemplo, si el conductor se quita la chaqueta y baja la calefacción, el algoritmo se daría cuenta de ello y tendría en cuenta los efectos en su próxima previsión.

Esta anticipación constante del futuro tiene varias ventajas: por ejemplo, si un auto eléctrico es utilizado principalmente para viajes cortos dentro de la ciudad, la unidad de control aprende este patrón y puede elevar la temperatura de la batería más allá del rango normal, pero aún así dentro del margen de seguridad. Esto se debe a que sabe que el viaje terminará pronto y que el vehículo se enfriará por sí mismo al detenerse. De esta manera, no se desperdiciaría energía en un enfriamiento superfluo. Por lo tanto, la gestión térmica predictiva no solo puede acortar la carga, sino también mejorar la autonomía. "Teóricamente es posible ahorrar entre un 10 y un 30 por ciento de energía", dice Ondrej Holub, que dirige el desarrollo de software en Porsche Engineering Praga.

Método de cálculo intensivo para la unidad de control

Matemáticamente, el control de temperatura es un sistema predictivo basado en un modelo (Model Predictive Control, MPC). Se utiliza cuando múltiples factores afectan a un sistema y deben tenerse en cuenta los acontecimientos futuros. Por ejemplo, la industria petrolera utiliza el MPC para controlar las refinería. Sin embargo, el método también tiene una desventaja: es muy intensivo en computación. "Tradicionalmente, estas optimizaciones se ejecutan en ordenadores extremadamente potentes", explica el profesor Michal Kvasnica de la Universidad Técnica Checa de Praga, quien, junto con su equipo, desarrolló el núcleo del código de predicción.

El mayor desafío para los matemáticos fue modificar el altamente complejo programa de optimización, de tal manera que la unidad de control de un auto normal pudiera realizar los cálculos. Esto requería algunos trucos, porque normalmente hay menos potencia de cálculo disponible que en un teléfono inteligente. Por esta razón, el programa trabaja con tablas de búsqueda que contienen valores discretos, como la relación entre la temperatura y la resistencia de la batería. Esto ahorra tiempo de computación. "También tuvimos que crear un sistema robusto que nunca fallara", añade el profesor Kvasnica. "Hacer un pronóstico completamente nuevo cada pocos segundos significa varios cientos de miles de pronósticos en condiciones de conducción promedio por año, y cada uno tiene que ser correcto".

"Hemos reunido lo mejor del mundo académico y automovilístico" Prof. Michal Kvasnica, Universidad Técnica Checa de Praga

El desarrollo del programa informático predictivo representó el primer paso. El segundo paso fue hacer tangible la nueva tecnología e implementarla en un prototipo. "Teníamos que encontrar una solución que funcionara con las unidades de control existentes, sin más apoyo de un proveedor", dice David Kuhn, del departamento de Desarrollo de Gestión Térmica de Vehículos Completos de Porsche Engineering. El código se adaptó primero a la arquitectura completa del vehículo y luego se probó y calibró en un Porsche Taycan de pruebas. Los desarrolladores seleccionaron viajes reales, por ejemplo, por la ciudad, por carreteras secundarias o en la autopista, incluyendo los atascos de tráfico. No tendría sentido probar un sistema de este tipo en una pista de pruebas, ya que hay pocos acontecimientos imprevisibles que deban tenerse en cuenta en un pronóstico. Después de seis meses la implementación estaba completa. ¿El conductor percibe la intervención del software? "No, y ese es exactamente el objetivo", dice Kuhn. "Se trata de cumplir las expectativas del cliente en todo momento".

El proyecto ya ha sido completado. El estudio conceptual ha demostrado que la gestión térmica predictiva tiene un alto potencial para el desarrollo en serie y se podrá instalar en el futuro. Aunque "instalado" es en realidad la palabra equivocada. Después de todo, esta es una innovación típica del siglo XXI, y por lo tanto consiste solo en código, no en hardware. El avance es solo un algoritmo, que produce hasta un 30 por ciento menos de consumo de energía. La conclusión del matemático Kvasnica: "Hemos reunido lo mejor de los mundos académico y automovilístico".

En resumen

Lo que antes solo era posible en las computadoras centrales ahora puede ser implementado con una unidad de control: un software que mira al futuro mientras conduce y lleva la batería de un vehículo eléctrico a la temperatura óptima, a tiempo para cargarla en la estación de carga. Las pruebas de conducción han demostrado que la solución tiene un gran potencial para la aplicación en vehículos de serie.

Información

Texto: Constantin Gillies

Colaboradores: Björn Pehnert, David Kuhn, Ondrej Holub

Artículo publicado en el número 01/2020 de la revista Porsche Engineering Magazine.