A primera vista, la innovación puede no ser perceptible. Philipp Kellner puso un componente de acero estampado sobre la mesa. En el auto, deberá ser fijado al umbral de puerta, acomodar las bisagras y, en su parte superior, recibir un lateral del parabrisas, según explicó el técnico Porsche del departamento de Predesarrollo Estructural en Weissach. Esta pieza incluye el pilar A, el primer elemento vertical importante de una carrocería según se ve desde el frontal. Junto con los pilares B y C, conforma el espacio para los ocupantes, y es por tanto un componente crítico de seguridad. El pilar o montante A provee el espacio de supervivencia para los pasajeros en un vuelco, especialmente en vehículos abiertos, como los cabriolet o roadster.

El perfil de acero de fina chapa contiene un segundo perfil confeccionado en acero de alta resistencia, que es más grueso en su centro y más delgado hacia su periferia. Esta pieza de metal de apariencia modesta representa sabiduría ingenieril de primer orden.

Invisible espina dorsal

Un elemento de plástico negro formando retículas romboides rellena interiormente el acero de alta resistencia y lo refuerza desde dentro. “Lo que no ves aquí" –dijo Kellner–, “son las dos capas adicionales de fibra de vidrio termoplástica entre el metal y el plástico, de inyección líquida con fibra corta de vidrio. Les llamamos chapas orgánicas de material compuesto”. Con todo ello unido, el resultado es el pilar A híbrido tridimensional, un nuevo tipo de diseño híbrido concebido por Porsche. Ventaja: al igual que los pilares A de acero de alta resistencia de los actuales cabrios, no se quiebra en caso de vuelco y funciona igual de bien, pero pesa cinco kilogramos menos. “La carrocería ligera del futuro combina diferentes materiales ligeros, como el acero de alta resistencia, aluminio, magnesio y plástico reforzado con fibra de carbono. Los nuevos diseños híbridos también tendrán su papel”, dijo Mathias Fröschle, director del departamento de Predesarrollo Estructural. La seguridad de los ocupantes es una preocupación fundamental en Porsche. El concepto de construcción híbrida 3-D contribuye a la seguridad, y es más ligera y apenas más costosa que todas las otras soluciones actuales.

La base de esta investigación puede verla cualquier usuario del 918 Spyder o del actual Panamera simplemente mirando el pedal de freno. El ojo no advertido verá fibras negras. Fibra de carbono, puede pensar uno. Pero Edgar Grundke, del departamento de Desarrollo de Pedales y Actuadores en Porsche, ve más allá. “Se trata de paneles de fibra de vidrio termoformada sobre un bastidor de fibra reforzada”. O sea, precisamente el mismo material que promete gran resistencia en futuros pilares A. “El material es homogéneo, más ligero que el metal, y permanentemente estable”, explicó Grundke. “Hasta ahora, nadie se ha atrevido a usarlo en producción en serie. Somos el primer fabricante en el mundo que lo hace de esta forma”. En el futuro, el nuevo pedal de freno será utilizado en otros modelos. Hay inconfundible orgullo en su voz cuando lo dice: Coraje de Porsche, que ha resultado rentable.

Ojeada a la bola de cristal

Eso lo confirma también Hendrik Sebastian, que trabaja en Weissach en el departamento de Gestión de Predesarrollo. El departamento no sólo funciona como punto de conexión de los departamentos de predesarrollo, sino que también desarrolla ideas para el futuro, evalúa e inicia investigación, y observa tendencias. Las cuestiones abordadas por este departamento son algo como una ojeada a la bola de cristal. ¿Qué querrá el cliente en cinco, 10, incluso 15 años? ¿Qué tecnologías existirán entonces? No se pide aquí sólo pensar en abstracto e imaginación, sino también perseverancia en el camino a la implementación final. Los desarrolladores en Porsche siguen una máxima claramente definida: “El excelente rendimiento de conducción en todas las situacione es la prioridad”, dijo Sebastian, esclareciendo uno de los objetivos del departamento, “Con nuestros autosdeportivos, estamos operando siempre en el límite de lo que es técnicamente posible. Son indispensables aquí nuevos materiales y conceptos de producción. Es la única forma de asegurarnos que podemos generar a largo término valor añadido para nuestros clientes”.

En cuestiones concernientes a la selección de material y posibles métodos de producción, los expertos de desarrollo están respaldados por sus colegas del departamento de Tecnología de Materiales, bajo el liderazgo de Stephan Schmitt. Un pensamiento no convencional es requisito previo en ese proceso. Por ejemplo, la mayoría de los smartphones utilizan cristal Gorila, un cristal fino y de alta resistencia con perfectas propiedades ópticas. “Por primera vez en el 918 Spyder con el paquete Weissach, utilizamos una pequeña ventanilla con similar material: una hoja laminada de vidrio compuesta por dos finas capas con una película entre ambas”. Markus Schulzki, del departamento de Predesarrollo Estructural, muestró una pequeña hoja de vidrio: la ventanilla trasera entre las barras antivuelco detrás de los asientos de la versión más deportiva del 918. Es sorprendentemente ligera y, si se le da un toque, suena como plástico.

“Eso es lo que todo el mundo piensa”, dijo Schulki. “Pero es vidrio. Este es de una serie para ensayos. Hoy día estamos mucho más allá de esta fase”. En los actuales Porsche 911 GT2 RS y 911 Carrera T, el vidrio trasero y las ventanillas laterales traseras están hechas enteramente de cristal de lámina fina que, gracias a la iniciativa de Porsche, ahora está disponible en hojas curvadas, lo que hasta hace poco no era técnicamente posible. El vidrio tiene un espesor de menos de dos milímetros, y sin embargo es casi 40 por ciento más ligero, y más del doble de resistente a los impactos de piedras. Además, ofrece una protección de casi total contra la radiación ultravioleta, protección térmica muy mejorada y mejor aislamiento acústico. “Las altas frecuencias generadas por el aire frontal son filtradas, aunque no las bajas frecuencias. El sonido espectacular –por ejemplo, el de un motor seis cilindros bóxer– es percibido mucho más claramente”, dijo Schulki, trasluciendo descaradamente su preferencia por motores clásicos.

Revolución vítrea en el interior

Con el smartphone, la tecnología de comunicación de la industria del automóvil dispone de un material que también puede ser usado como portador de información en el vehículo. Además de los componentes exteriores, Mathias Fröschle y su equipo también desarrollan soluciones interiores. Su visión: “Una consola central cuya superficie continua está hecha enteramente de vidrio de lámina fina. Gracias a la película intermedia, puedes crear precisamente imágenes y elementos de control como necesite el usuario. El menú puede activarse por control gestual, y la confirmación de que una orden ha sido ejecutada se recibe táctilmente al contacto con el vidrio”.

Hendrik Sebastian y sus colegas pueden imaginar también otros usos: “Formas completamente nuevas, discos, y pantallas con realidad aumentada. Los ocupantes ven un antiguo castillo a través del vidrio, tocan la superficie, una cámara captura la imagen del castillo, la compara con información de internet y la ofrece en tiempo real en el cristal junto a la imagen del castillo”. La película entre las dos capas funciona como una pantalla; no es producto de la imaginación, sino el estado actual de investigación. También es posible el oscurecimiento gradual del acristalamiento, dependiendo de la intensidad de la luz solar o de las preferencias del usuario.

Un Porsche hecho con plantas

Porsche busca también elementos interiores confeccionados con materiales renovables. “Ya hay paneles de puerta hechos de fibras vegetales, pero actualmente no cumplen los requerimientos que tenemos como fabricante premium”, dijo Fröschle. Pero Porsche pronto tendrá componentes que estarán innegablemente a su altura. “Incluso en 2048, no encontrarás un modelo confeccionado enteramente con algas o fibras de plantas, pero los temas de sostenibilidad y reciclaje serán significativamente más importantes”, aseguró Sebastian. “Además de materiales innovadores, es importante recurrir a otros nuevos métodos de producción, como la manufactura por adición”.

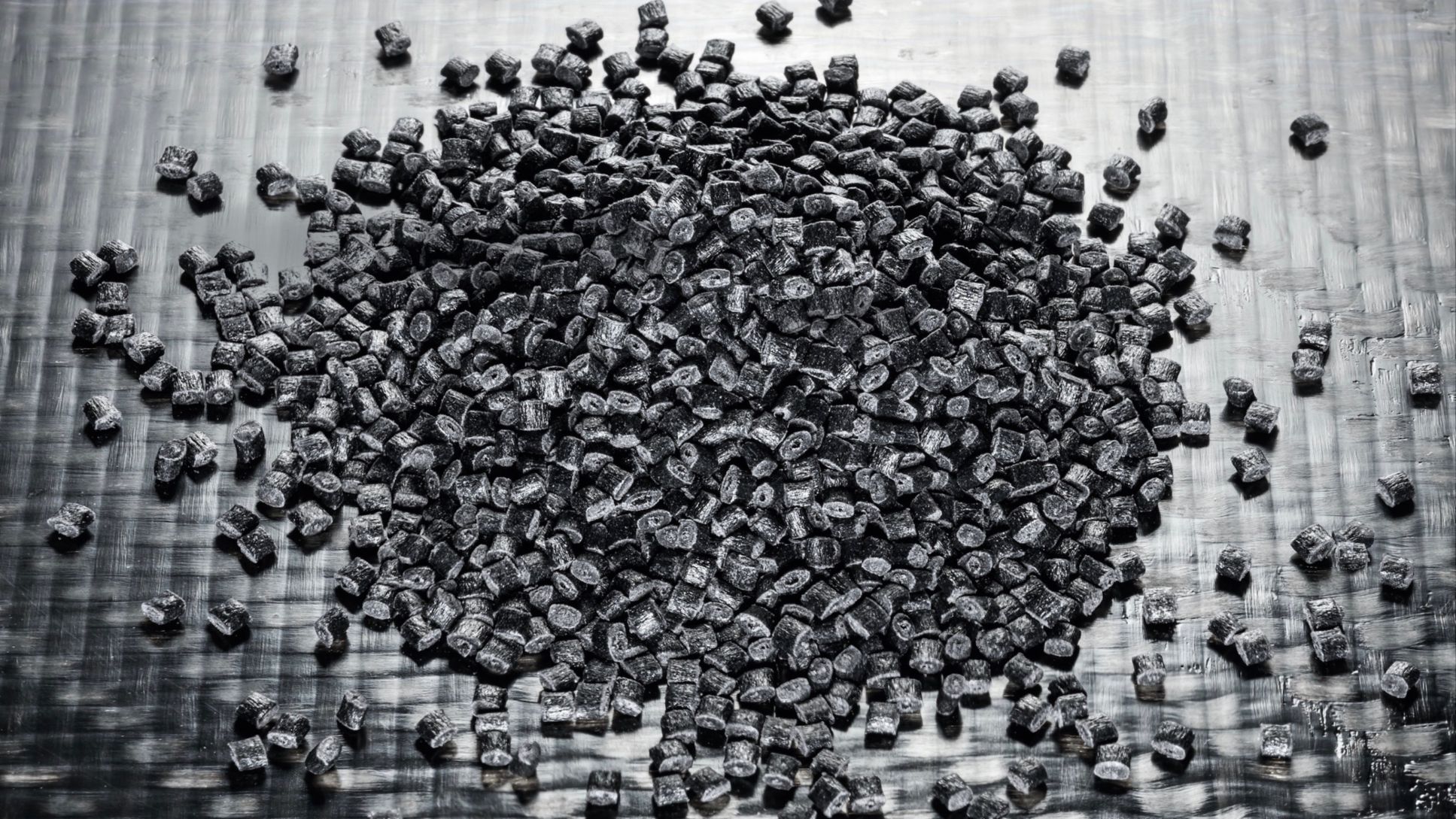

La manufactura por adición es el método popularmente conocido como impresión 3-D, y es la especialidad de Falk Heilfort y Frank Ickinger, del departamento de Predesarrollo Mecánico, que mostraron un componente cilíndrico para ilustrar el tema. Es el eje rotor de un motor eléctrico, responsable de transferir el par generado electromagnéticamente a los engranajes; el cigüeñal de un motor eléctrico, por así decirlo. “Este eje rotor está compuesto de un acero inoxidable especial”, dijo Heilfort. Junto al eje hay un pequeño tubo de vidrio con un polvo gris muy fino: el material base de granos microscópicos del componente sólido. En una estancia limpia y aislada, este polvo es rociado en una capa muy fina sobre una superficie, y luego fundido por medio de un láser para formar una firme adhesión, después de lo cual se aplica la siguiente capa y vuelve a fundirse con el láser. Capa por capa. Y así emerge del polvo un eje rotor de unos cincuenta centímetros de largo. La ventaja, sobre un componente convencionalmente mecanizado y torneado: se usa mucho menos material, el polvo sobrante puede utilizarse de nuevo inmediatamente, y posibilita dar al componente formas más complejas. El eje rotor tiene nervaduras de refuerzo en su parte interior, lo que le concede mayor resistencia.

Una tecnología que revolucionará los motores

No sería posible producir tales formas en un torno. Sería necesario primeramente fundir en molde el interior del eje y luego soldarlo al exterior para lograr el mismo resultado. “Este componente es mucho más fuerte, más ligero, más rígido y proporciona mucho mejor transmisión de fuerza”, dijo Ickinger, citando las ventajas. El inconveniente hasta ahora: “Todavía se tarda unas trece horas en ‘imprimir’ un rotor como éste”. La producción en serie, por tanto, todavía no está planeada; y no obstante, esta tecnología revolucionará un día el grupo propulsor. Hendrik Sebastian añadió: “La manufactura por adición está revolucionando el modo en que desarrollamos componentes. Podemos optimizar y ensayar mucho más rápidamente, y también aumentar el rendimiento. Es una magnífica innovación en producto y proceso, cuyo potencial está aún por demostrar enteramente. Aún deben ser dominados muchos retos, pero no seríamos Porsche si no hiciéramos exactamente eso”. Una innovación que permite, por ejemplo, incluir precisos conductos de refrigeración a medida en medio de un componente. Hailford está igualmente seguro de que “lo que estamos investigando aquí pronto posibilitará motores más compactos con rendimiento mejorado”.

Si bien no habrá aún en 2048 un Porsche renovable ni un auto deportivo impreso en 3-D, un Porsche se hará con muchos materiales homogéneos perfectamente adaptados a sus respectivos propósitos. El acero y aluminio se verán crecientemente sustituidos y mejorados por materiales que posibilitan avances en todas las dimensiones. Esto requerirá visión, ambición investigativa y decisión para ensayar nuevas cosas. Cualidades, en otras palabras, ya abundantes hoy día en Weissach.

Pilar A Híbrido 3-D

Una inserción de acero de alta resistencia, combinada con paneles reticulares de termoplástico y fibra de vidrio moldeados, y envuelta en plástico reforzado con fibra corta de vidrio, sustituye al tradicional perfil de puro acero estampado. Esto permite al pilar A resistir apropiadamente en vuelcos, pero pesando netamente menos. Con la estructura optimizada de refuerzo confeccionada en plástico nervado, el pilar no se troncha, sino que cede elásticamente y vuelve a su posición. Antes de terminar el año, se concretará la investigación sobre esta nueva tecnología, eliminando los obstáculos finales para que sea utilizada en la carrocería ligera Porsche del futuro.

Pedal de freno

Lo que se aplicará próximamente en los pilares A puede verse ya en el pedalier de los actuales Panamera y 918 Spyder; el pedal de freno está construido precisamente con el mismo composite termoplástico.

El más fino polvo de acero

Las formas complejas solían ser un problema para los departamentos de fundición. Pero ahora, los métodos denominados manufactura por adición están revolucionando el planteamiento: un láser funde el polvo de acero en prácticamente cualquier hechura o formato, capa por capa.

Eje rotor

Con métodos de producción convencionales, el núcleo de un motor eléctrico constaría de varias partes. El fundido por láser permite formar nervaduras reforzantes en el interior con mínimo uso de material. Un rotor confeccionado así es netamente más ligero.

Ventanilla trasera del 911 GT2 RS

Curvada en todas sus dimensiones, la ventanilla lateral posterior de alta resistencia en el Porsche GT2 RS –vista aquí en fase de prototipo– no sólo mejora la relación peso/potencia, sino que también filtra ruido aerodinámico. Y además es 40 por ciento más ligera.

Cristal Gorila

La idea de un vidrio de lámina fina y alta resistencia se originó en el diseño de las pantallas para teléfonos celulares y computadores portátiles. Porsche es el primer fabricante de autos en utilizar este vidrio compuesto, confeccionado a partir de arena, cristal reciclado y con película de seguridad. Cada vez más modelos nuevos equiparán vidrio de lámina fina, que es más resistente y ligero, ofrece mejor protección para radiación ultravioleta y también podría proveer funcionalidades de display en el futuro.

Información

Artículo publicado en la edición número 385 de Christophorus, la revista para clientes de Porsche.

Ilustración de Hoch Drei.

Derechos de autor: las imágenes y el sonido aquí publicados tienen derechos de autor de Dr. Ing. h.c. F. Porsche AG, Alemania, u otras personas. Está prohibida la reproducir total o parcial sin autorización escrita de Dr. Ing. h.c. F. Porsche AG. Por favor, contacte con newsroom@porsche.com para más información.