新汽车的研发需要在各个阶段对原型车进行大量试驾,总测试里程可达几百万公里。这是确保汽车的所有系统能通过实践考验的唯一方法。实际上,试驾虽然仍是整个研发过程中一个非常重要的组成部分,但现代驾驶辅助系统的进步已经为试驾开创了更多可能性。毕竟,如果只采用路试方法的话,仅为了一个半自动驾驶功能,工程师们就需要花费长达数年的时间进行测试。这也正是计算机模拟测试在近年来愈加受到关注的原因。

在保时捷工程集团,计算机模拟测试同样也越来越受青睐:在这里,专家们在许多项目中已经开始使用硬件在环(HiL)测试台。这一方法在组件测试中已得到广泛应用,现在也正在被越来越多地用于更加复杂精细的系统当中。

硬件在环是软件与车辆中的目标硬件之间的连接。硬件在环测试台能够完美复原一个电子控制单元(ECU)或电子控制单元网络的真实环境。电控制信号输入到已经连接好的控制单元电子装置中,这一信号即是来自剩余总线模拟的总线系统信号。对于控制单元来说,这一信号状态与实际车辆运行中无异。出于测试目的,也可以有选择地将不正确的信号输入车辆的传感器接口和数据总线,用来模拟曲轴缺陷的影响或另一个车辆系统的故障等,从而保障对电子控制单元进行全面的诊断。

包含模拟模型的模块库

硬件在环模拟的基础是详细的数学软件模型,它们借助 Matlab/Simulink 创建,能很好再现车辆驾驶的物理过程。它们被存储在模块库中,建模者可以从中提取合适的模块,并将它们根据发动机类型或底盘类型等组合起来,形成一个整体模拟模型。模块库中包含比如进气系统或燃烧室的行为模型,以及各种底盘的复杂模型,比如带或不带自适应空气悬架、侧倾稳定控制和各种车轮。通过访问这一模块库,部分硬件在环仿真模型就不再需要从头开始重新编程;相反,只需要对现有模块进行配置和参数化即可。

只是,对车辆物理过程进行模拟需要非常密集的算力,而且需要相应的基础设施配套方可展开。“我们在硬件在环测试台上安装了几台非常强大的计算机,现在就可以很轻易地实时且正确地模拟单个零件模型的物理状态。此外,我们还有针对整个车辆联网、驾驶员和环境的模型。但目前围绕一些较复杂的流程,比如发动机的整个燃烧循环,我们仍然需要另寻他法。”保时捷工程集团负责驱动装置硬件在环系统的技术项目经理 Jörg Turowski 表示。

“如果实地在车 辆中进行其中一 些测试,那么 就会有很高的人 身伤害或财产 损失的风险。” 驱动装置硬件在环系统项目经理 Jörg Turowski

考虑到这一点,硬件在环专家们开始采用神经网络,它所需要的计算能力大大低于物理模型。神经网络主要用于简化物理模型。例如,在一个发动机的模拟模型中,燃烧过程的流程由发动机控制单元的控制信号计算出来。作为输出数值,模拟所提供的数值,如产生的扭矩和传感器信号,将被反馈到发动机控制单元当中。通过使用神经网络,这些输出数值不必使用物理上正确的公式进行计算,相反,它们将由神经网络实时提供。然而,要让神经网络做到这一点,首先必须要用真正的电机原型,或不具备实时性的物理模型数据来训练该神经网络。多年来,保时捷工程集团一直非常成功地在其仿真模型中运用神经网络。

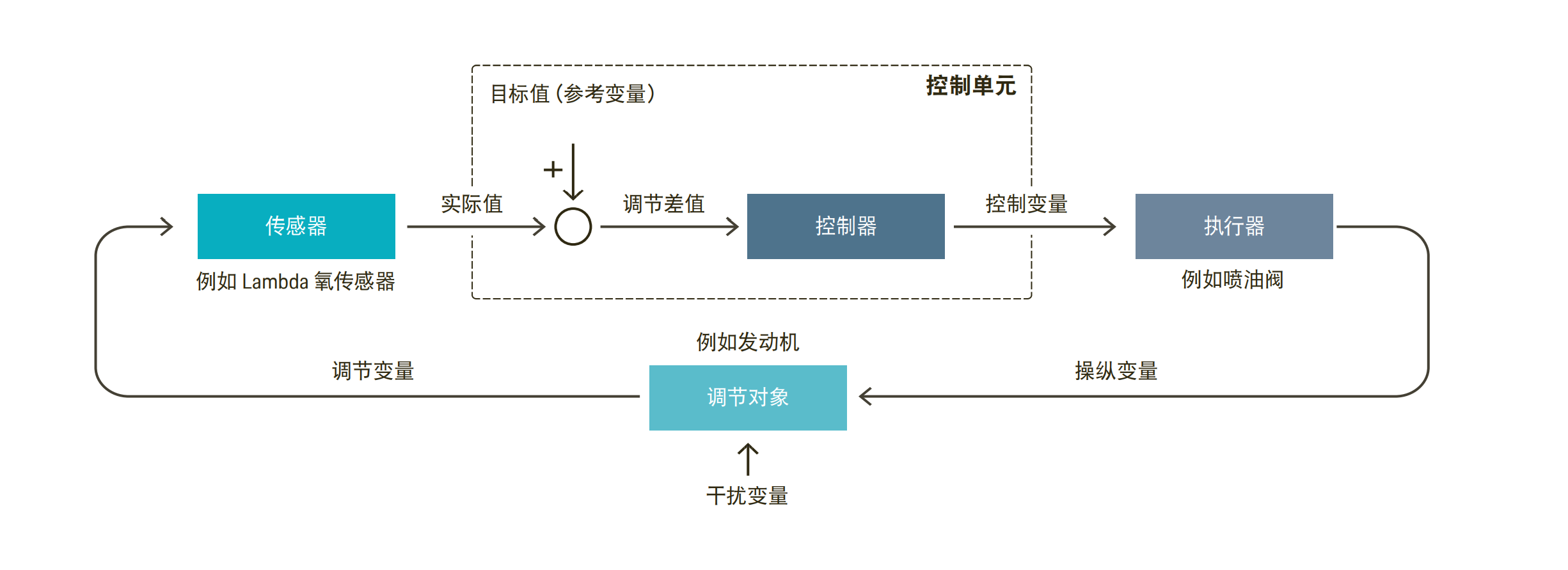

测量和调节

传感器为电子控制单元提供输入数据,电子控制单元将这些测量后的实际值与目标值进行对比。如果实际值偏离设定值,控制单元将通过执行器启动相应的修正。

结合使用硬件在环测试台,软件验证的可能性几乎可达到无限。“有了硬件在环,即使是那些在道路或现场测试中很难实现检测的测试案例,我们如今也能得很好地对其进行分析。”保时捷工程集团电子动力总成部门负责人 Heiko Junker 解释说。这尤其适合一些极端状况的测试。“如果实地在车辆中进行其中一些测试,那么就会有很高的人身伤害或财产损失风险。”Turowski 补充道,“另一方面,有了硬件在环,我们就可以根据需要反复多次并且非常精确地重复这些测试。”

他举了一个例子,比如在车辆高速行驶的过程中有意让数值超过极限值,以测试软件对于只有在发生事故时才会触发的信号的反应。“这一点非常重要,因此只有这样我们才能确保车辆的保护功能正常运行。”Turowski 说。保时捷工程集团因其在仿真模拟领域积累的多年经验,对硬件在环的应用得心应手。此外,相同的仿真模型也会被用于完整的车辆保障和整合过程中。“这就让我们能够获得许多协同效应,”Junker 说,“从规格的制定到测试结果,我们都可以通过全自动化流程,比如测试规范生成器和测试案例生成器,很好地提高我们的工作效率。”借此,客户就可以从这样的一站式服务中受益:保时捷工程集团可为他们提供完整的解决方案,从概念设计到施工和调试,再到总线模拟和物理模型,一步到位。除此之外,保时捷工程集团还能够对测试结果进行详细分析,以及对可能问题的补救措施提出建议。

基于相同过程、技术和方法的洲际合作

保时捷工程集团的几个分部在硬件在环项目上已经展开了非常紧密的合作。这种基于相同流程、技术和方法的洲际合作,为 Junker 和 Turowski 基提供了更多可能性,让他们能够根据资源和技术的可用性以及市场的具体情况,在全球范围内进行任务的分配。

“我们必须不断扩大硬件在环测试能力。” 电子动力总成部门负责人 Heiko Junker

因此,当比如 Mönsheim 分部的组件和功能研发人员在现场使用硬件在环测试台并研发适合未来应用需要的硬件在环系统概念时,布拉格的同事们则持续优化用于自动测试案例实施和评估的工具,并为用于测试案例执行的内部硬件在环系统提供支持。与此同时,上海则专注于物理模拟模型的创建以及神经网络的整合和训练。

“我们还可以利用德国和中国之间的时间差。”Junker 补充说,“如果我们在硬件在环测试中发现这里的模拟模型有错误,上海的同事们就可以连夜进行分析。”不仅是在中国,保时捷工程集团在克卢日、布拉格和俄斯特拉发等地都设有国际分部,拥有总共超过 60 个装配有硬件在环测试台的实验室。此外,在德国本土,保时捷工程集团还拥有大约 40 个测试台,以满足不断增长的测试需求。在未来,随着真实原型车测试的不断减少,硬件在环技术的应用机会将相应持续增多。“因此,我们必须不断扩大自身的硬件在环测试能力。”Junker 说。

我们拥有高度复杂的仿真模型所需的强大计算能力,因为我们可以通过将模型部分转移到云端而几乎随意增加计算能力。“此外,测试台上的电子控制单元也已经连接到后台。”Turowski 说,“这也使得云功能的应用在早期阶段就能得到保障。”乃至于完全取代原型,也并非天方夜谭。“我们正在努力将多个组件的硬件在环系统在云端中连接起来,以创建一台完整的虚拟车辆。”Junker 补充道。

版权信息

原文:Andreas Burkert

本文最早刊发于《保时捷工程杂志》2/2021 期。