Es como entrar en una nave espacial: las paredes son blancas, los pisos son impecables, la luz es de neón brillante. El cableado naranja se extiende a lo largo, uniéndose a una máquina en el centro de la estancia. El color de la señalización está bien establecido: los cables llevan 800 voltios. Estamos en el banco de pruebas de alta tensión del Centro de Desarrollo de Porsche en Weissach, el lugar donde Porsche prueba los motores eléctricos. En este momento, un ejemplar especial está siendo puesto en movimiento: el motor del Porsche 99X Electric, el auto con el que Porsche compite en la Fórmula E desde finales del año pasado. El motor eléctrico impulsa al auto de carreras de colores negro y rojo y blanco de 0 a 100 km/h en sólo 2,8 segundos.

2,8 segundos para que el Porsche 99X Electric acelere de 0 a 100 km/h.

Aquí en el banco de pruebas, los ingenieros están tratando de mejorar la eficiencia del motor aún más. Para ello, lo están llevando a través de un ciclo interminable de vueltas a lo largo de una pista de carreras virtual, siempre sometiéndolo a niveles de aceleración y frenado idénticos a las condiciones del mundo real. Pero las pruebas no sólo están destinadas a llevar al piloto a la victoria. Porsche también tiene la intención de transferir muchas innovaciones de las competiciones automovilísticas a sus vehículos de producción en serie. “Nuestra misión es ganar carreras. Pero también perseguimos una transición fluida a la producción en serie”, dijo Martin Füchtner, Gerente Senior de Desarrollo de Trenes de rodaje de Alto Voltaje, de Porsche motorsport.

Para el diseño de la carrocería del Taycan, a los ingenieros de Porsche les pusieron como objeticos la rigidez y el peso liviano, sin sacrificar la dinámica de conducción. El resultado es una asombrosa combinación de materiales que cumple ciento por ciento con lo prestablecido.

El progreso de la movilidad eléctrica en general es un objetivo que Porsche comparte con los organizadores de la Fórmula E. La manera en que está regulado el campeonato de autos eléctricos evita que se convierta en un lugar aislado de alta tecnología; por el contrario, lo que pretende es motivar la innovación de la producción en serie. Lo que lo convierte en un seriado totalmente diferente a los de las carreras con motores de combustión. La diferencia clave es que todos los equipos tienen que usar vehículos casi idénticos. La Fórmula E determina el chasís del vehículo y la batería estandarizada, mientras que todos los componentes del tren de rodaje son diseños propios de los equipos. Esto incluye el motor eléctrico, el inversor, el sistema de frenado por cable, la transmisión, el diferencial, los ejes de la transmisión, el bastidor estructural y los elementos asociados a la de suspensión del eje trasero, así como el sistema de enfriamiento y la unidad de control.

"Nuestra misión es ganar carreras. Pero también perseguimos una transición suave a la producción en serie". Martin Füchtner

De esta manera, los fabricantes necesitan diseñar menos piezas por sí mismos, lo que ‘nivela la cancha’ para equipos con presupuesto menores. También permite a los ingenieros concentrarse en el accionamiento eléctrico en sí, en lugar de invertir mucho dinero en cuestiones secundarias costosas como la aerodinámica, por ejemplo.

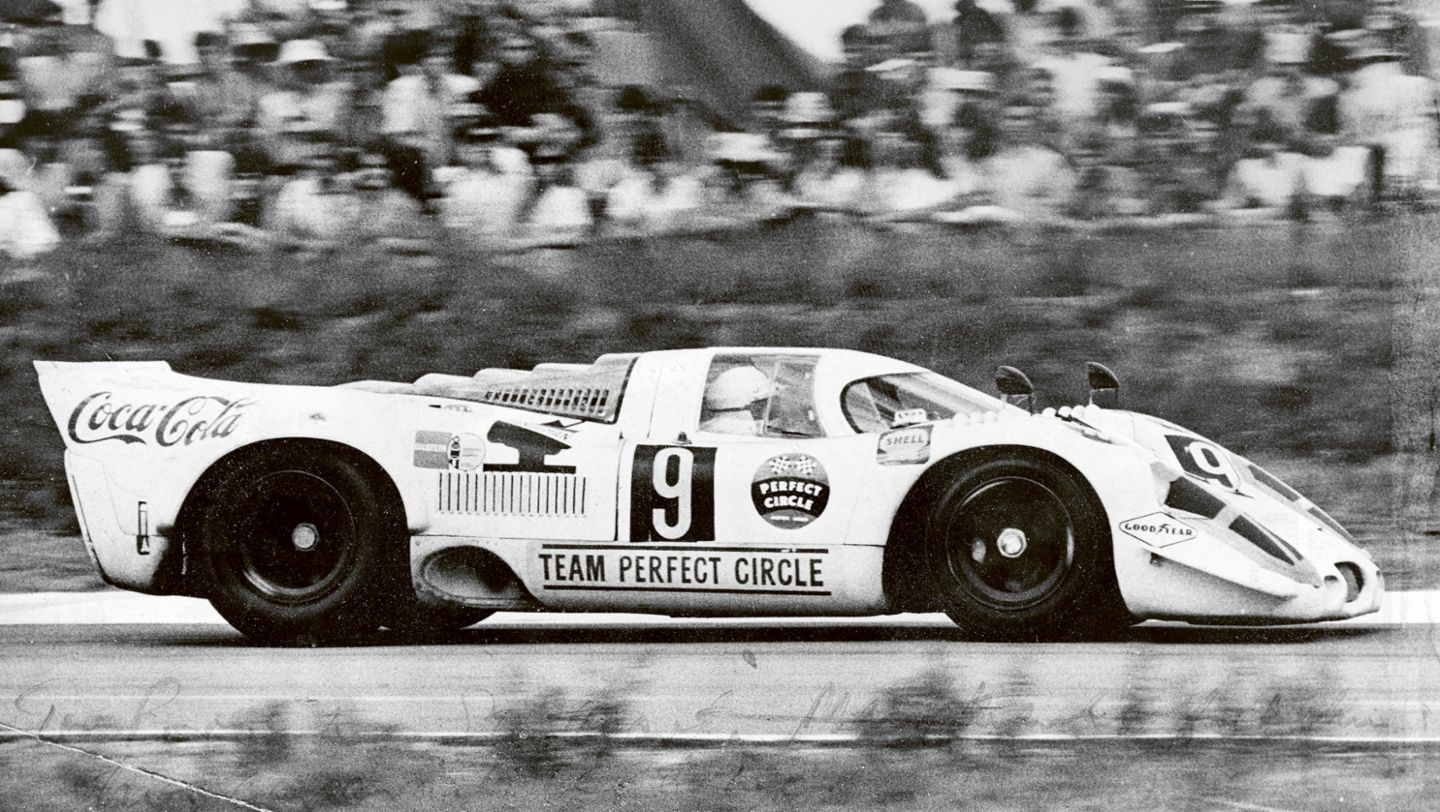

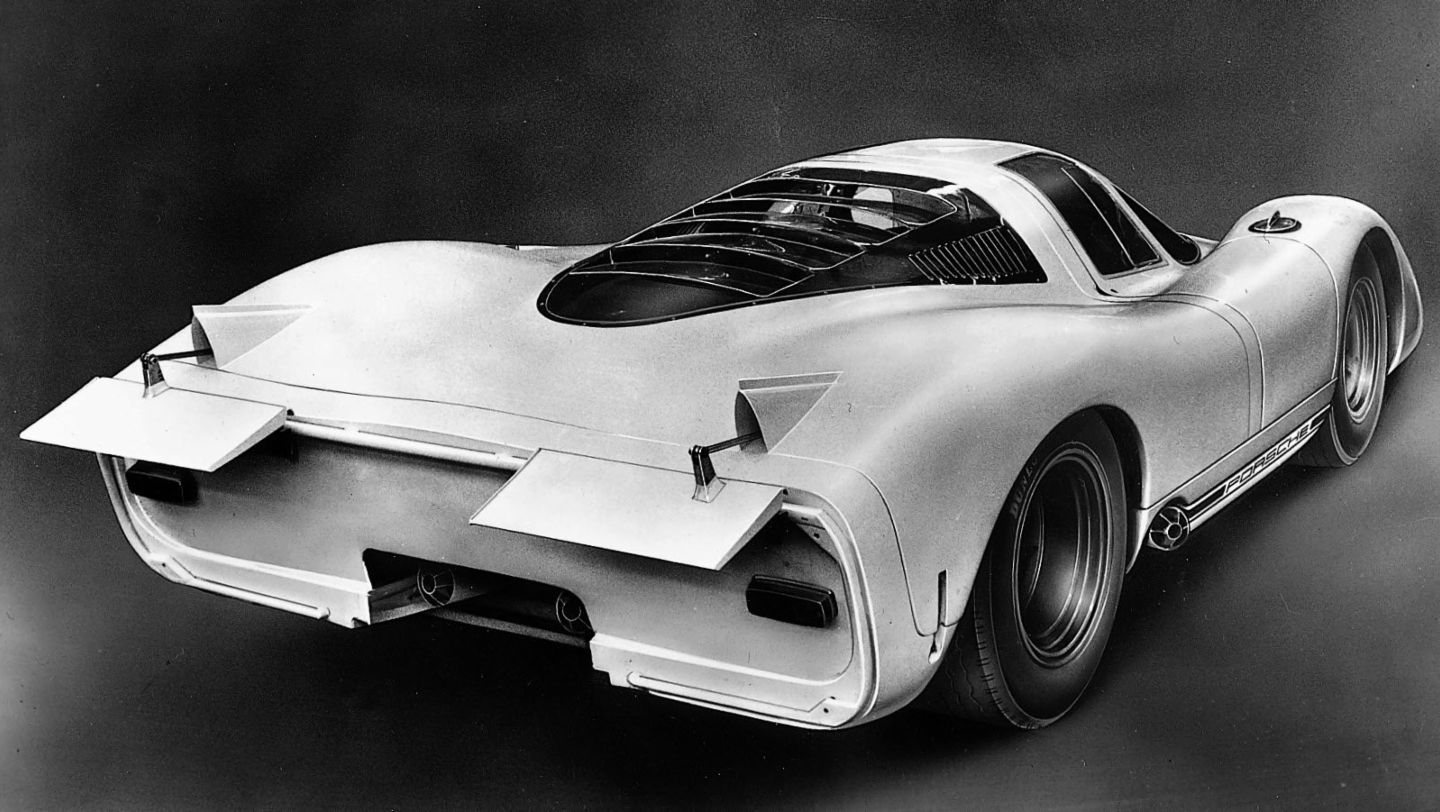

El experto en propulsión eléctrica Füchtner desglosa su misión: “Necesitamos probar los límites de lo que es posible”. Ahora mismo, eso significa centrarse especialmente en dos componentes: el motor eléctrico y el inversor. El motor eléctrico convierte la corriente alterna en el par motor que impulsa al vehículo. Las pérdidas internas de corriente de Foucault y de conductividad deben ser minimizadas, y el peso de los componentes reducido. En este sentido, el equipo se está beneficiando de la investigación fundamental ya realizada con el Prototipo de Le Mans (LMP), que exploró nuevas topologías de motor y descubrió nuevos materiales. “Es sorprendente ver cómo hemos avanzado tanto tecnológicamente en los últimos años. Los sistemas de propulsión con menos de cinco litros de cilindrada son ahora capaces de producir la misma potencia que un motor completamente desarrollado de un auto de carreras. Y a niveles de eficiencia con los que sólo soñábamos”.

Pero no es suficiente con optimizar un solo componente. La clave es la integración del tren de rodaje. Esto quiere decir que la reducción de la eficiencia del motor eléctrico puede tener sentido si conlleva beneficios para el inversor. O viceversa. Es el resultado final lo que importa. El inversor está asociado con el motor eléctrico y transforma la corriente continua de la batería en corriente alterna. Lo hace utilizando un elemento semiconductor que alterna miles de veces por segundo, y cada cambio produce una pequeña pérdida. Porsche está tratando de reducir esto paso a paso, un verdadero desafío de alta tecnología. Sus intentos de identificar el semiconductor más eficiente para el interruptor llevan a los ingenieros a una escala atómica. El último ‘contendiente de peso’ en términos de material es el carburo de silicio (SiC), que en su forma pura es muy costoso.

El compuesto semiconductor carburo de silicio es un interruptor particularmente eficiente - en las carreras y en los coches de serie.

Otra forma de aprovechar la eficiencia de la conducción eléctrica es ajustando el patrón de rotación del inversor, es decir, el rumbo y la frecuencia de rotación. Este patrón se rige por complejos algoritmos matemáticos donde incluso el más mínimo cambio puede significar la victoria o la derrota en la pista. “Tras realizar numerosas repeticiones de semiconductores y algoritmos, ahora contamos con un sistema excepcionalmente eficaz”, dijo feliz Füchtner. En sus esfuerzos por mejorar el inversor y el motor, el equipo se beneficia enormemente de su estrecha asociación con el campo de la ciencia. Muchos de los miembros del personal se acaban de graduar en la universidad y poseen conocimientos vanguardistas. “Nunca deja de sorprender la facilidad con la que manejan los temas más complejos”, dijo Füchtner lleno de elogios.

Entre las cosas que atraen a los jóvenes talentos es que el equipo de Porsche mantiene jerarquías planas. Hay mucha libertad de acción para experimentar nuevas cosas, no existe casi ninguna burocracia que se interponga en el camino, y son permitidos los errores productivos. Al mismo tiempo, los jóvenes ingenieros no tienen que preocuparse de las cuestiones de garantía o de la programación anticipada que implica la fabricación industrial. Sin este tipo de cultura, un gran progreso tecnológico sería imposible en tan poco tiempo, dijo Füchtner: “Somos como una start-up”.

Decisión a favor de los 800 voltios

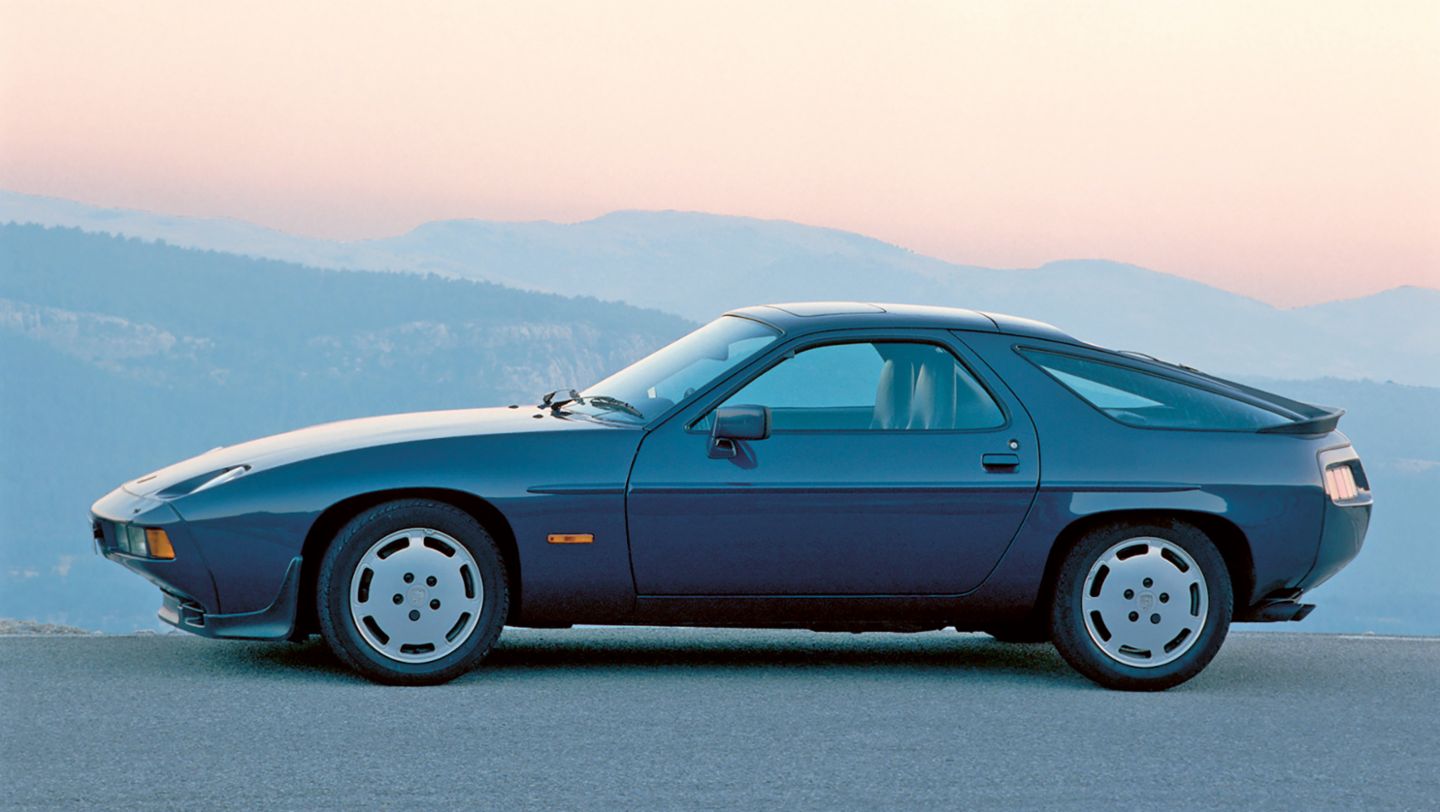

Las innovaciones en los deportes a motor también benefician regularmente a la producción en serie. Un ejemplo reciente: el Porsche 919 Hybrid ganó tres veces consecutivas los campeonato de Constructores y Pilotos del Campeonato Mundial de Resistencia (WEC) y se quedó con las victorias en las 24 horas de Le Mans de 2015, 2016 y 2017. La ventaja crucial del prototipo LMP es que es capaz de almacenar y suministrar energía muy rápidamente. Por eso los ingenieros eligieron un voltaje interno de 800 voltios sobre el de 400 voltios, que es el más común. La experiencia adquirida en el circuito, en particular con respecto a los altos niveles de radiación electromagnética, ayudó en el desarrollo del modelo de la serie. “El LMP apoyó nuestra elección de 800 voltios para el Taycan”, dijo Füchtner.

Un día en el equipo de prueba es suficiente para completar todos los ciclos de prueba requeridos.

El mayor punto de encuentro se da en la tecnología de los bancos de pruebas. Estos equipos permiten probar componentes individuales bajo condiciones controladas con precisión sin tener que salir a la pista de carreras para hacer pruebas de manejo reales. Esto ahorra una enorme cantidad de tiempo. “Completar los ciclos de prueba legalmente requeridos usando un vehículo real toma 10 días. En el banco de pruebas, nos lleva un día de trabajo más un turno de noche”, dijo Christian Wiedenbrügge, jefe de software y calibración de vehículos eléctricos con baterías del Equipo Porsche.

Evidentemente, los distintos equipos persiguen sus propios objetivos en el banco de pruebas. El equipo de carreras, por ejemplo, simularía el Circuito Norte de Nürburgring para adaptar un componente y conseguir el mejor tiempo de vuelta. Los diseñadores de producción en serie, por otro lado, podrían elegir un viaje virtual de un día a través de la Selva Negra en su búsqueda por ampliar la autonomía del auto. “Pero los métodos siguen siendo los mismos”, dijo Wiedenbrügge. Además, ambos grupos están potenciando la tecnología de los bancos de pruebas. Por ejemplo, el equipo de carreras terminó refinando el ajuste de la temperatura porque cada décimo de grado marca la diferencia en una conducción eléctrica. El departamento de diseño de producción en serie contribuyó a los avances en la automatización de las secuencias de las pruebas.

Comités de expertos para el intercambio interno entre las carreras de autos y la producción en serie

Pero el banco de pruebas no es el único punto de encuentro en el desarrollo conjunto de la conducción eléctrica. Porsche ha creado comités de expertos internos para ciertos componentes y los hace reunirse cada ocho semanas aproximadamente. Es una especia de ‘think tank’ para que hablen los especialistas en convertidores, por ejemplo, de desarrollo de modelos en serie y de carreras de automovilismo. Ha valido la pena. Cuando los jefes de tecnología se reúnen, muchos de ellos empiezan diciendo: “Tenemos algo aquí que quizás quieran ver...” que es exactamente la idea. Los diseñadores de autos de carreras y los de producción en serie deben identificar sus propias debilidades en lo que hacen sus contrapartes y explorar juntos posibles soluciones.

"Muchos en el equipo de Taycan son antiguos miembros del equipo que previamente desarrolló el Spyder 918." Christian Wiedenbrügge

Pero quizás aún más significativo es cómo la tecnología se transfiere a través de la mente de las personas. “Muchos de los miembros del equipo del Taycan son antiguos miembros del equipo que previamente desarrolló el 918 Spyder”, dijo Wiedenbrügge. Camios de un equipo a otro como este son una práctica común en Porsche. De esta manera, un ingeniero experto en problemas de vibración y acústica, que trabajaba en el desarrollo de modelos en serie, ayudó a los pilotos a controlar las vibraciones de los vehículos eléctricos de carreras. Y ese es solo un ejemplo. Estar en la misma área también juega un papel importante: el Centro de Desarrollo de Porsche está a sólo unos 1000 metros de la sede de automovilismo deportivo. “Todos entramos por la misma puerta y nos reunimos para almorzar y compartir”, dijo Füchtner mientras ríe. Sabe que muchas ideas para ganar la primera carrera de Fórmula E podrían nacer en la cafetería de Weissach.

Las ideas de perfeccionamiento ya se están acumulando, pero no todas son viables de momento. “Sería genial si les fuera permitido a los equipos de Fórmula E diseñar también sus propias baterías”. Füchtner cree firmemente: “Aquí es donde todavía tenemos un enorme potencial para el avance de los vehículos eléctricos. Ya estamos en un buen lugar en términos de tren de rodaje. Pero competir en el campo de las baterías podría perjudicar a la Fórmula E porque los costos son muy altos. Esto podría sesgar la competencia. Por lo tanto, hemos desarrollado un montón de ideas para evitarlo, pero dejamos abierta la puerta para el desarrollo de la tecnología de células haciendo que duren toda una temporada. De esta manera, es utilizable para la producción de autos en serie y hemos sido capaces de impulsar aún más la tecnología para nuestros automóviles de carretera”.

En resumen...

Carreras automovilísticas y producción en serie: el cruce entre los dos campos tiene una larga tradición en Porsche. Los vehículos eléctricos no son una excepción. Por consiguiente, el Taycan se beneficia de la experiencia adquirida con el Porsche 919 Hybrid. Los comités de expertos conjuntos garantizan que las nuevas ideas seguirán cruzándose entre los equipos de carreras y los de producción en serie en el futuro.

Nota

Texto publicado en la revista Porsche Engineering, edición No.1 de 2020.

Escrito por Constantin Gillies con la colaboración de Christian Wiedenbrügge y Martin Füchtner.