缩短电池充电时间,增加汽车巡航里程:保时捷工程公司去年作为概念研究项目研发的预测性热管理系统对这一点做出了承诺。该技术可确保根据停车充电的需求,对电池进行最佳温度控制,从而将快速充电缩短到几分钟。温度在此过程中起到了关键的作用:电池单元温度过低或过高,都会降低充电功率。然而,凭借预测性热管理,这种现象有望在不久后得到解决:汽车上安装的软件可预测行驶路线,并控制所有热组件,以使电池处于最佳温度。放眼未来,还可利用该系统来防止不必要的加热或冷却,从而节省能源并增加续航里程。

这种预测能力,正是该系统与目前汽车上业已实现的传统热管理系统的区别所在。在最简单的情况下,热管理系统就是一个控制回路,负责将发动机温度始终控制在安全的范围内。但其功能原理通常是纯响应性的:果驱动单元温度过高时,便打开散热器盖罩等散热降温。由于发动机缸体可以在几分钟内冷却,因此这种临时调节对于内燃机非常有效。而电动汽车上的电池重量可达 700 公斤,其热惯性要大得多。“电池温度调节注定很慢。”热管理系统技术项目负责人比约·佩纳特(Björn Pehnert)指出。

“要使电池达到最佳充电温度,车辆控制器必须进一步预见未来。” 热管理系统技术项目负责人比约 · 佩纳特

为能及时将电动汽车上的电池调整到适合充电的正确温度,车辆控制系统必须尽早识别可能的负荷。“因此只有更进一步预见未来。”佩纳特总结道。这位工程师之前接下的正是这项极具挑战性的任务。为此,他研发了一种预测性热管理系统,该系统可以预测下段行程中的电池温度。例如,如果预测程序注意到驾驶者正在驶向一处快速充电桩,那么系统就会提前启用车载冷却或加热系统,使电池在抵达充电桩时达到理想的温度,以便快速充电。这类复杂的实时计算,直到不久前还必须依赖性能强劲的大型计算机。然而凭借巧妙的优化,这款软件在普通控制器上也可运行了。

整车仿真

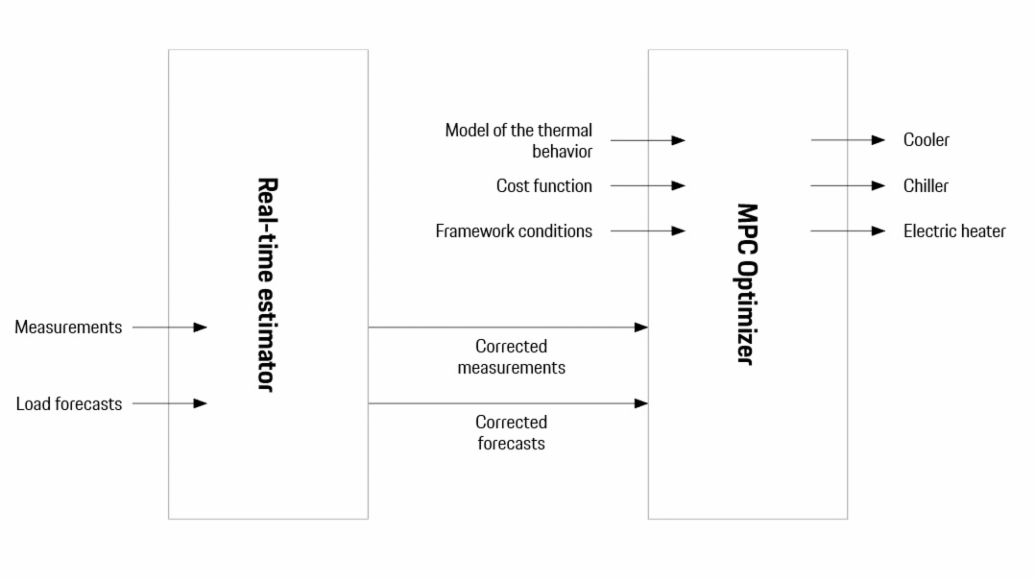

为便于车辆控制系统作出何时进行冷却或加热干预的正确决策,首先必须使其“了解”各组件之间如何相互作用。例如,如果要冷却电池单元,电流消耗就会升高,而这又会缩短剩余续航里程。因此,热管理系统以整车仿真为基础:在这里会借助模型再现从电池、驱动装置和冷却装置到空调设备的整个系统。这个以数字形式存在的“双胞胎”,各个方面的特性都与真车保持高度一致。例如,如果打开加热功能,仿真系统将准确显示出这将如何影响电池电量。

但是,由计算机重建的汽车只能提供额定状态参考。在现实状况下,许多通常不是直接可测的其他因素都会影响车辆特性:驾驶风格、载重量、路面情况,甚至车身上的污垢或油漆颜色(黑色款型车内温度更易升高)。因此会通过一个专门的软件模块(Real-time Estimator,RTE,“实时估算器”),来保证将这些热影响也纳入考虑。它会将车辆的实际特性与仿真情况进行对比,并逐步使模型贴近现实。

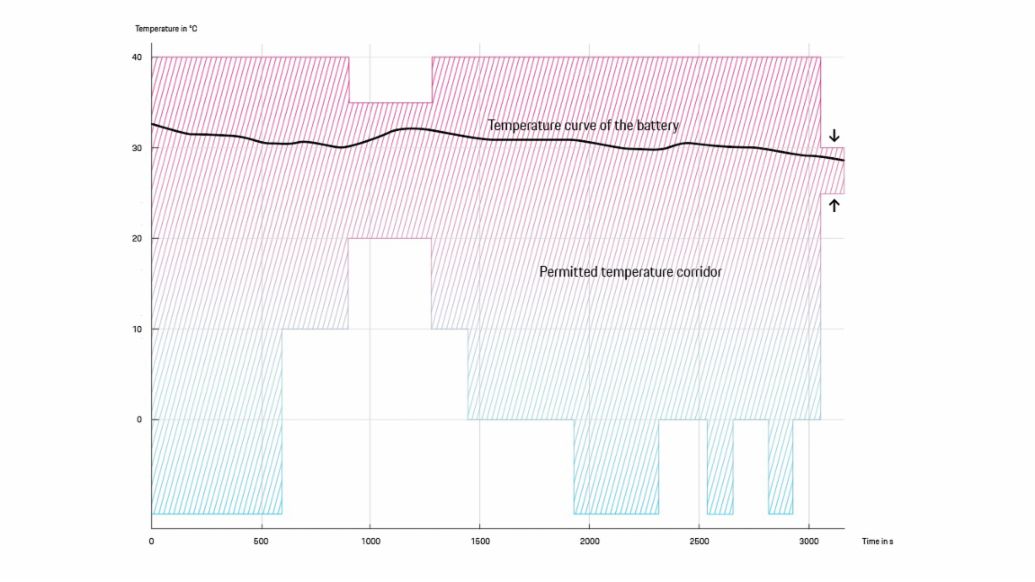

为了能够预测未来的状态,车辆当然必须知道旅程的方向。但几乎没有人会将每一个目的地都输入导航设备。因此,驾驶者可以选择允许车辆“学习”其历次行程。如此,车辆便可通过 GPS 追踪路线,并自行识别经常行驶的路段。基于这些经验值,系统在起步后不久便可以识别接下来的行程,并在内部创建预测的行驶路线图。例如,“在市区内行驶 5 公里,然后在高速公路上以 120 公里/小时的速度行驶 20 公里”。预测性热管理系统的核心是优化器。它可从仿真车辆获取数据和路线信息,然后据此计算汽车的最佳热响应。什么情况下必须启用热泵来预热电池?什么情况下建议使用冷却器或空调来降至较低的温度?

在此过程中所追求的目标,通过一个所谓的“成本函数”来确定。在默认情况下,算法会尝试使充电时间和能耗最小化。但从理论上来说,也可以优先考虑性能:在这种情况下,热量管理系统会在电池到达高速公路入口之前对其进行预热,以提高加速性能。优化器的特别之处在于每隔几秒就会重新计算预测,以适应现实情况。例如,如果驾驶者脱下外套并关闭暖气,算法会查知此变化,并在下一次预测中将其带来的影响考虑在内。

不断预测可带来若干优势:例如,如果一辆电动汽车主要用于短途市内行驶,则控制器会学习到此模式,并可能允许电池温度升高到常规范围以上——当然,仍是在安全范围内。因为它知道这段行程很快就会结束,而车辆在停泊期间就会自然冷却。这样就不必消耗电能来进行多余的冷却。由此,预测性热管理系统不仅可以缩短充电时间,也能增加车辆的续航里程。“节能在理论上可以达到 10 % 至 30 %。”保时捷工程集团布拉格分公司软件研发团队负责人昂德雷·霍鲁布(Ondrej Holub)说。

用于控制器的计算密集型方法

从数学上来说,温度控制是一种模型预测控制(Model Predictive Control,MPC)。它适用于所有符合以下条件的场合:系统受到众多因素的影响,并且必须考虑即将发生的事件。比如石油工业便广泛使用模型预测控制(MPC)来控制炼油厂。然而此方法也有一个缺点:它属于计算密集型方法,即所需计算量很大。“此类优化一般都在性能极高的计算机上运行。”布拉格捷克理工大学教授米哈尔·科伐斯尼查(Michal Kvasnica)解释说。他带领他的团队研发了预测代码的内核。

对于这位数学家而言,最大的挑战在于需要对高度复杂的优化程序加以修改,使普通汽车的控制器也能完成相关计算。这颇需要一些巧妙手段,因为汽车控制器可提供的计算能力通常还不如智能手机。因此,该程序会使用例如查找表(Lookup Table)等工具。查找表里包含各种离散值,包括温度与电池电阻的关系。这样便可以节约计算时间。“此外,我们必须打造一个绝不会失灵的稳健系统。”科伐斯尼查教授补充说,“每隔几秒钟都会进行一次全新的预测,这意味着每年要生成数十万个平均性能预测,而且每个预测都必须准确。”

“我们汇集了学术界和汽车业界的最高成就。” 布拉格捷克理工大学,米哈尔 · 科伐斯尼查教授

预测软件的研发是第一步。第二步则是使新技术切实可行,并在一台原型车中加以实施。“我们必须找出一款能在现有控制器上工作,而不需要零配件供应商额外支持的解决方案。”保时捷工程公司整车热管理系统研发人员大卫·昆恩(David Kuhn)表示。首先会根据车辆架构对代码进行调整,然后在一辆保时捷Taycan演示车辆上进行测试和校准。研发人员选择了接近现实情况的行程,例如穿越市区、郊区道路或高速公路,其中还交通拥堵。在测试场上测试这类系统,其实并没有什么意义。因为测试车道上很少出现不可预见,并且需要在预测中额外考虑的情况。六个月后,系统实施工作完成了。驾驶者能感觉到软件正在进行干预吗?“不能,而且这正是我们的目标。”昆恩表示,“关键在于时刻满足客户的期望。”

该项目现已完成。这项概念研究表明,预测性热管理系统具有巨大潜力,值得量产化开发,并且未来可以安装在客户的汽车上。其实,这里的“安装”一词不尽贴切。因为这是一项典型的、属于 21 世纪的创新,它仅由代码构成,而并非某种硬件——仅凭一种算法就足以促成进步了,比如本例中的算法就可实现高达 30 %的节能。 数学家科伐斯尼查总结说:“我们汇集了学术界和汽车业界的最高成就。”

综述

以往只能在大型计算机上运行的功能,如今用一台控制器即可实现:有了这款软件,可在行驶期间预见未来,并在到达充电站之前及时将电动汽车电池调整至最佳温度。试驾证明,这一解决方案具有巨大潜力,值得批量化研发。

信息

文字:Constantin Gillies

共同撰稿:Björn Pehnert、David Kuhn、Ondrej Holub

本文最早刊发于保时捷工程杂志 2020 年第一期