一款新车型的推出,首先需要经过研发工程师的测试,此后还要经历众多测试和质量控制人员的测试。现在,测试人员已经可以在更短的时间内提供他们的反馈:只要发现有任何优化可能性,测试人员就可以立即停车,点开智能手机并录制一条语音评论。比如:“一档座椅加热装置太热。”之后便会向相关部门发送一封电子邮件,其中便包含已自动转化为文字的语音评论。此外,工程师还可以全方面掌握来自车辆的所有测量数据,因为这些数据会通过移动无线电传输到一个中央服务器中。这样, 工程师就可以快速检查反馈,并根据需要对车辆软件进行调整。

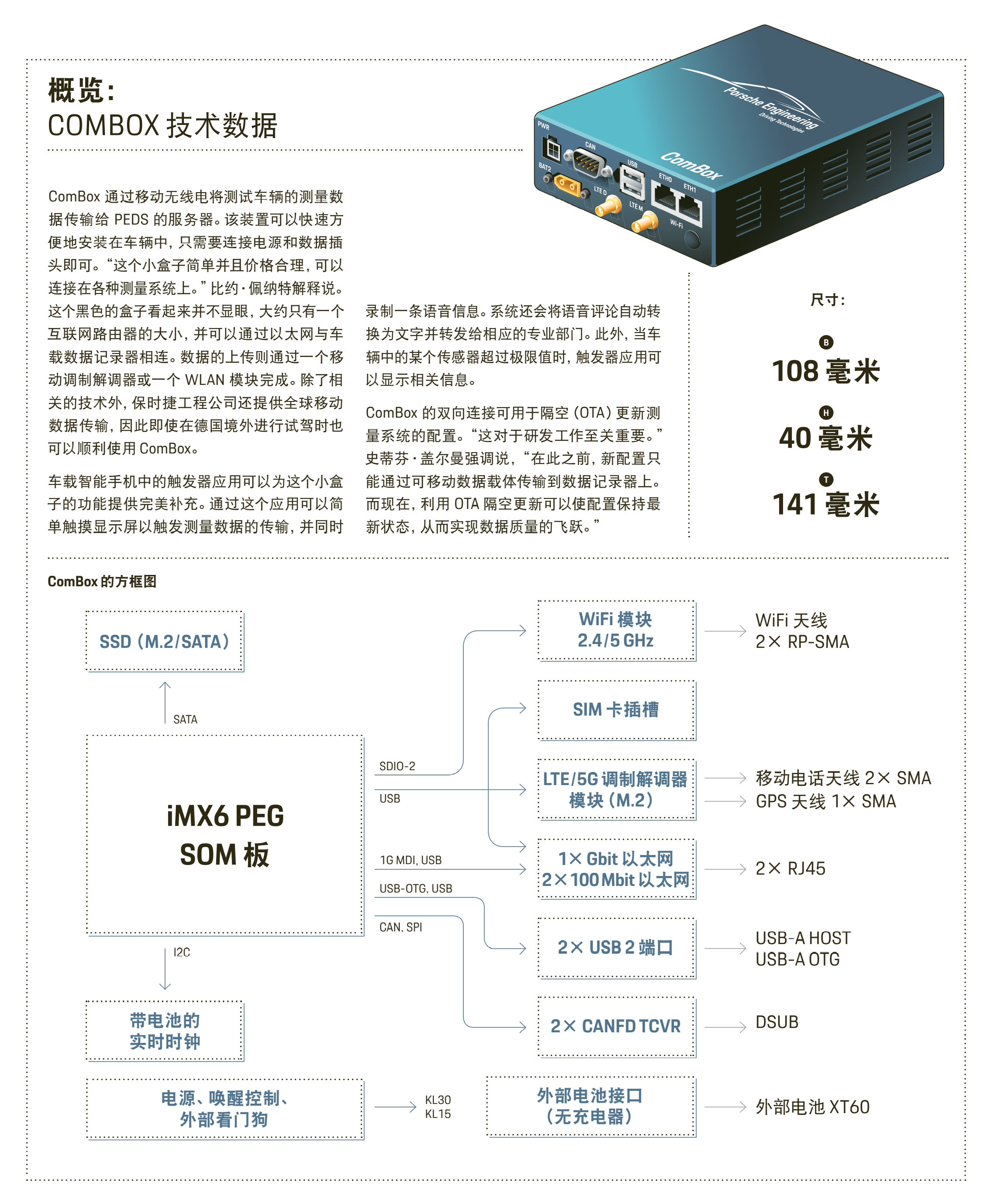

这种实时优化是在保时捷工程数据服务 (PEDS)的帮助下实现的:该系统将全球的测试车辆与研发人员互联,从而大大简化了测量数据的分析。要使用这项服务,除了需要安装测量系统或数据记录器之外,还需要在测试车辆上连接一个“ComBox”。只需要几个简单的步骤,就能完成 ComBox 的连接。该装置通过移动无线电 (LTE/5G) 或 WLAN 将内置测量设备的数据转发给 PEDS 的服务器。服务器会对数据进行处理并自动进行评估。“这是一个即插即用的数字化过程。” 保时捷工程公司数字化专家兼 PEDS 项目发起人比约·佩纳特(Björn Pehnert)解释说。

免于手动操作

在试验阶段中,ComBox 的使用省去了大量手动操作。例如在传输收集到的测量值时:车辆中的数据记录器每分钟可以记录大量数据,除了根据需要在控制单元之间通信之外,还会拍摄摄像机图像、 记录压力和温度数据等。在过去,主要通过可移动 介质以自动化方式将测量数据传输到固定的计算机 (读出站)上。对此,保时捷股份公司测量技术自动化部门负责人史蒂芬·盖尔曼(Stephan Gehrmann) 解释说:“数据记录器所提供的原始数据,只有在转换之后才能进行评估。”在最后一步中,研发人员才 会选择相关数据并进行互动分析。如果测试是在另一 个地点进行的,而我们的员工需要出差的话,那么可能需要好几天的时间,才能得到试车的第一批结果。

但现在有了 PEDS,传输和评估只需要几分钟的时间。能节约时间的原因之一,便在于 ComBox 能及时传输测量数据:在少量数据的情况下,延迟在 15 到 20 秒之间。另一方面,所有后续工作步骤现在都可以自动运行:PEDS 会转换原始数据并筛选出专业部门需要的数据。例如,车内空调对于底盘优化没有任何意义,因此会剔除这类数据。最后会自动进行分析。为此,专业部门现有的各种工具已被集成到整体解决方案中。佩纳特接着解释说:“我们没有发明新东西,只是将现有技术整合到一个数字化流程当中。现在,PEDS 已经可以自动将数据馈入到一个部件的现有仿真中。

自动化不仅可以确保更短的响应时间,而且还极大地扩展了我们的自动评估数据库。目前,大约有 150 辆测试车已通过 ComBox 连接到服务器,到今年年底,预计还会有更多测试车加入其中。这意味着,所有地区的研发人员都可以更快获得数据,因为全球的所有测量数据都会流向一个共同的数据池, 例如保时捷内部的测量数据和测试平台“Cluu”。以前,每个专业部门只有少数几辆测试车可供使用, 而现在则可以有针对性地为工程师们提供来自其他团队的相关数据。为此,研发人员只需拥有必需的数据使用权限。例如,可以主动提醒魏斯阿赫的工程师:中国安亭的同事所收集的测量数据中出现了异常。这样就能让新功能可以更快地得到测试和实施。

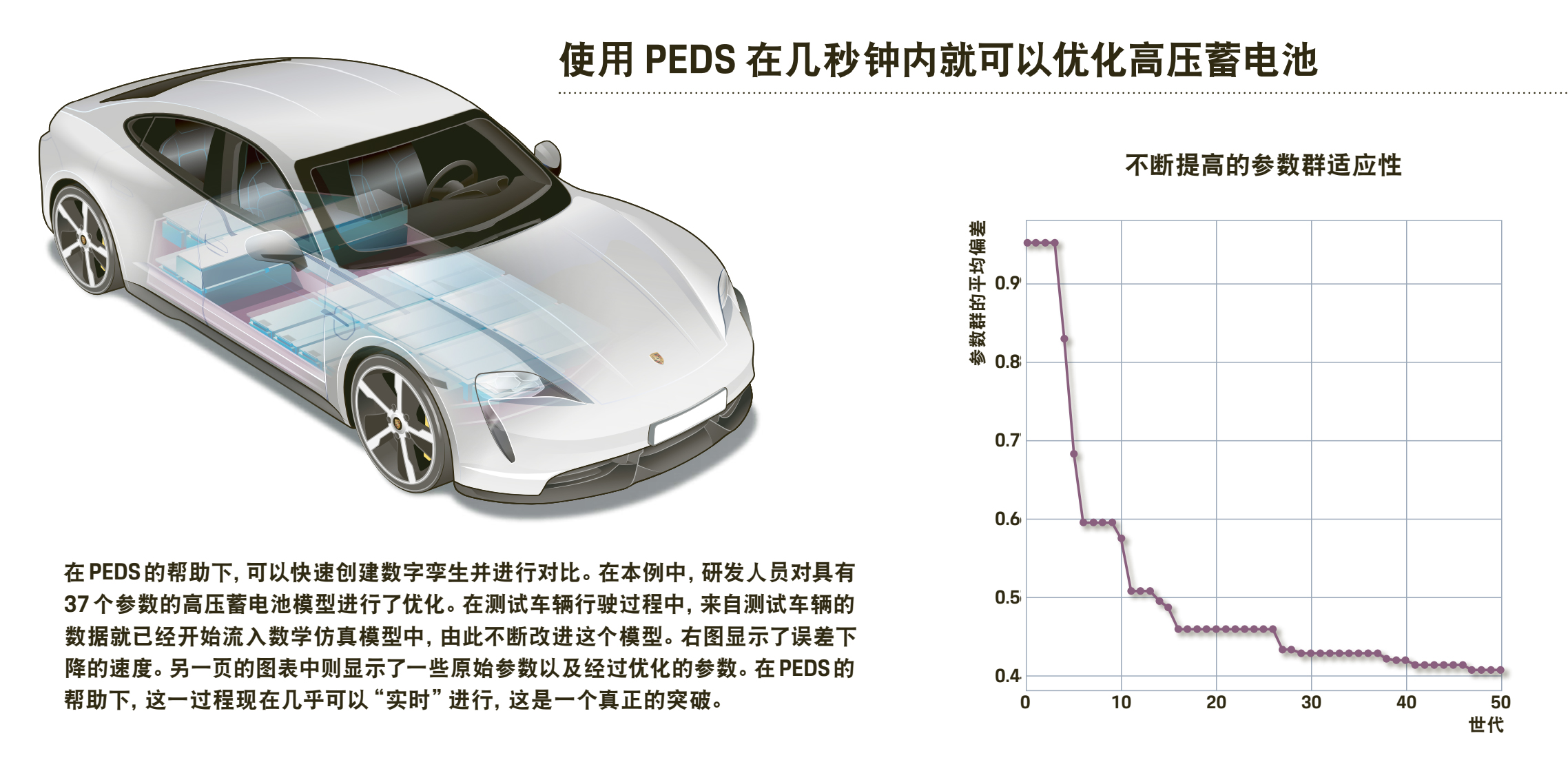

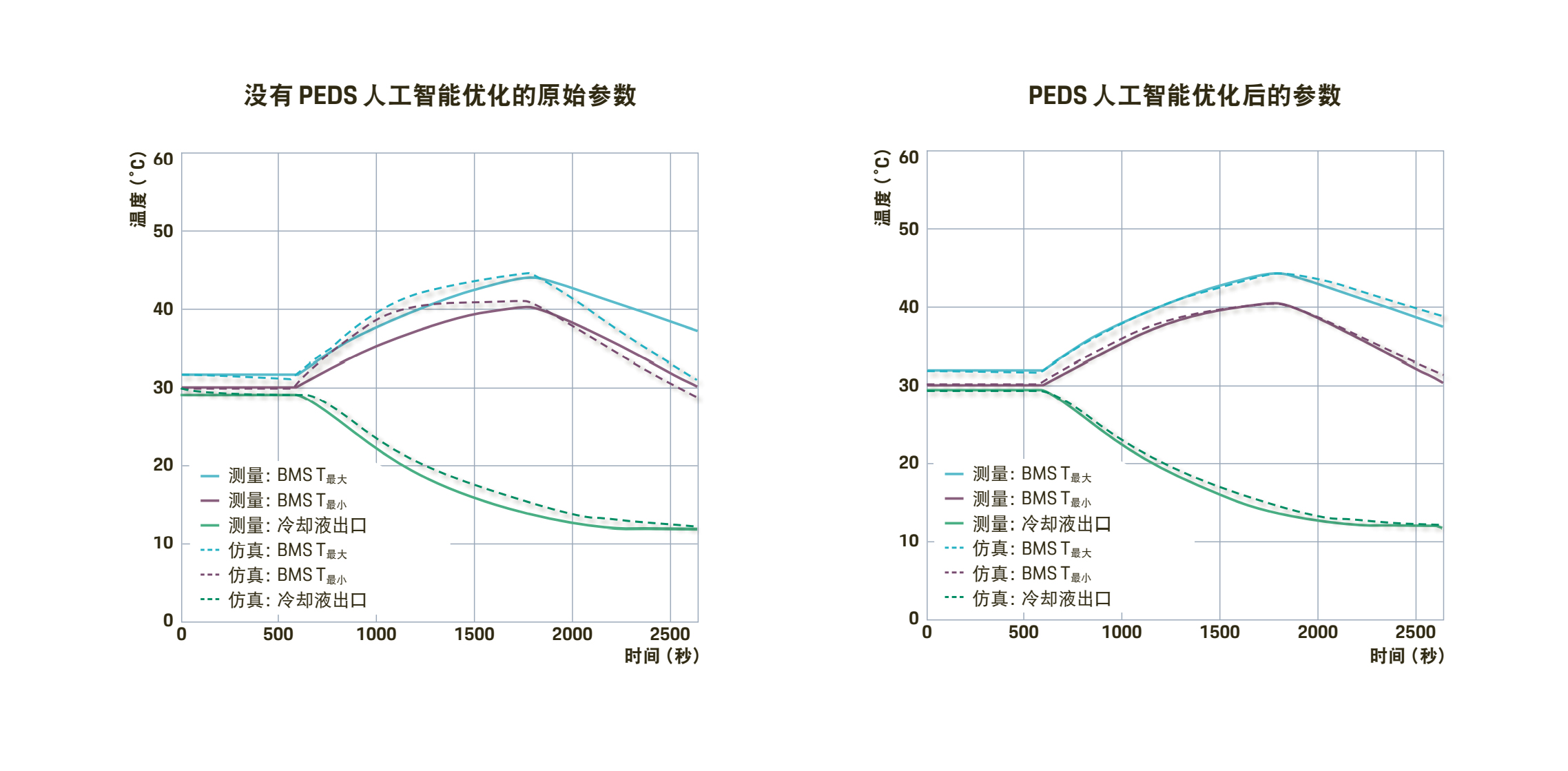

在 PEDS 的帮助下,“数字孪生”(即部件仿真)的创建和对比也变得更加容易了。例如,保时捷工程公司的研发人员已通过电动汽车的高压蓄电池创建了这样一个模型。它的热力表现与真正的蓄电装置完全一样。这个拥有 37 个参数的模型采用 PEDS 进行了优化:在测试车辆行驶过程中,来自测试车辆的数据就已经开始流入数学仿真模型中,由此不断改进这个模型。这样做的好处是:可以将误差值,也就是蓄电池的真实特性与仿真特性之间的偏差直接减半。佩纳特说:“现在,我们可以真正‘实时’进行这样的操作,这是一个真正的突破。”

数字化优化循环

目前,部件的数字孪生已经可以达到相当高的真实度,如此便可以有效地补充甚至部分取代真实的实验。借助数字孪生技术,研发人员就能进一步优化高压蓄电池中冷却板的设计。在这种情况下,根本无法在现实条件下构建所有可能的设计选项。“但是在数字化领域,我们的优化循环可在几秒钟内完成运行。”佩纳特解释说,“即使还没有蓄电池原型,我们也能很好地进行仿真和完善。”

此外,为了优化驾驶舒适性,测试车辆上常常会配备加速度计。在某些情况下,只有在拆解车辆之后,才可以将加速度计装到所需的位置上。而在试车过程中,很容易出现传感器轻微移位的情况。这十分棘手,因为此时的加速度计不会完全失效,而是会继续提供数据。但这些可能看起来很合理的数据却不再具有任何说服力。“即使是经验丰富的工程师也常常无法做出正确的判断。”保时捷工程的 PEDS 研发人员约纳斯·布兰德施泰特(Jonas Brandstetter)说。在过去,这样的错误在驾驶结束几周之后才会被发现,这意味着必须重复进行测试。对此,技术人员需要花费大量时间和精力,如果测试是在偏远地区进行,就更是如此。

现在有了 PEDS 之后,这种情况不会再出现。这套系统在车辆行驶期间就会检查测量数据是否有异常。这是由服务器上的人工智能算法完成的。这个算法已经通过少量数据集了解到正确的传感器信号应该是什么样子,因此可以识别到错误的测量。如果算法出现问题,测试工程师便会在智能手机上收到一条推送消息,并可以随时中断测试。

如今,PEDS 已在所有专业领域的 15 个应用中成功通过了测试,其中包括从底盘优化到质检站的全球投诉分析等各个领域。但该系统的潜力远未开发殆尽。“我们目前正在考虑扩大规模。”佩纳特说。保时捷工程与大众汽车集团的测量数据管理系统联网目前已提上日程。PEDS 已与测量数据和测试平台“Cluu”互联。现在已经可以在这里访问来自保时捷数据记录器的测量数据。此外,测量数据的无线传输也会再次得到简化。目前的计划是通过 WLAN 将数据从测量设备传输到车上的 Speech2Text 智能手机,然后再从那里传输到 PEDS。在某些应用中,测试车辆未来甚至可能不需要 ComBox。

综述

保时捷工程数据服务(PEDS)将分布于全球的测试车辆与研发人员互联。通过专门研发的 ComBox,数据几乎可以实时发送到 PEDS 服务器,并在那里进行处理和自动评估。这不仅大大减少了工作量,同时也显著缩短了研发时间。

Info

本文初刊于《保时捷工程杂志》2022 第 2 期。

文字:Constantin Gillies

图片:Andrew Timmins