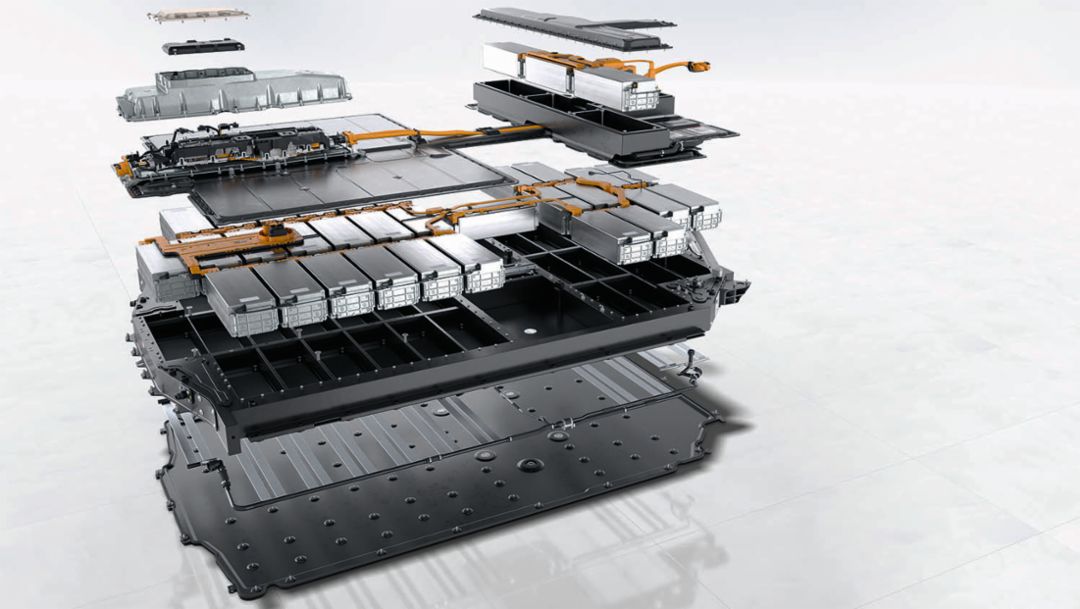

Wegen ihrer hohen Energie- und Leistungsdichte sind Lithium-Ionen-Batterien derzeit erste Wahl als Energiespeicher für Elektrofahrzeuge. Allerdings verändern sich ihre Eigenschaften im Laufe eines Fahrzeuglebens: Durch Alterung verringern sich die Speicherkapazität und die maximal abrufbare Leistung. Diese Effekte kennt man auch aus anderen Anwendungen, zum Beispiel in Smartphones oder Notebooks. Sie sind Folge der chemischen Prozesse in den Batterien und prinzipiell nicht zu vermeiden.

Für die Fahrer von Elektrofahrzeugen ist der aktuelle Zustand der Batterie eine wichtige Information. „Mit seiner Hilfe lässt sich die verbleibende Reichweite bei einem bestimmten Ladestand sehr präzise abschätzen“, erklärt Dr. Joachim Schaper, KI-Experte bei Porsche Engineering. „Aber auch die Fahrzeughersteller können aus der Alterung der Batterien wichtige Informationen ableiten, zum Beispiel die maximal abrufbare Leistung oder technische Auffälligkeiten, die einen Werkstattbesuch nötig machen.“ Gesucht ist darum eine Methode, die möglichst zuverlässig Auskunft über den Zustand einer Batterie gibt.

Der wichtigste Indikator dafür ist ihr Innenwiderstand. Er steigt wegen der irreversiblen Veränderungen innerhalb des Energiespeichers während der Lebensdauer kontinuierlich an, weswegen der aktuelle Wert ein guter Gradmesser für den „Gesundheitszustand“ der Batterie ist. Allerdings lässt er sich nicht direkt bestimmen und muss aus verschiedenen Messwerten berechnet werden. Dafür kommen in den Batterien Sensoren zum Einsatz, die in kurzen Abständen regelmässig die Stromstärke, die Spannung einzelner Batteriezellen und die Temperatur von Zellgruppen ermitteln.

Ihre Messwerte werden genutzt, um mithilfe einer elektrischen Ersatzschaltung den aktuellen Zustand der Batterie zu berechnen. Das Verhalten des Energiespeichers wird dabei durch den Innenwiderstand und die Batteriekapazität sowie zwei Kombinationen von Widerständen und Kondensatoren (RC-Glieder) modelliert. „Während der Fahrt ändert sich der Stromverbrauch immer wieder, etwa wenn der Fahrer aufs Gaspedal tritt. Das führt zu Sprüngen bei den gemessenen Werten von Strom und Spannung. Aus diesen Sprüngen können wir den Innenwiderstand der Batterie berechnen“, erklärt Jiří Valtr von Porsche Engineering Prag. „Dabei gilt: Je höher die Spannungssprünge aufgrund eines gegebenen Stromsprungs sind, desto höher ist der Innenwiderstand.“

Die konventionelle Methode hat allerdings einige Nachteile: Die Werte der Widerstände und Kondensatoren im Ersatzschaltbild sind keine Konstanten, sondern hängen von der Temperatur und vom Ladezustand der Batterie (State of Charge, SoC) ab. Und selbst wenn man all diese Einflüsse berücksichtigt, repräsentiert das Modell den wirklichen Zustand der Batterie immer noch nicht präzise genug. „Ursachen dafür sind unter anderem Nichtlinearitäten bei niedrigen Temperaturen. Dann verhält sich die Batterie nicht wie ein herkömmlicher elektrischer Widerstand“, erklärt Valtr. „Darum wollten wir das herkömmliche Modell durch einen fortschrittlicheren Ansatz zur Bestimmung des Innenwiderstandes ersetzen.“ Er gehört zu einem Team, das seit 2012 bei Porsche Engineering Prag die Batterie-Management-Software entwickelt. So konnten die Experten ihre Arbeit auf profunde Kenntnisse und jahrelange Erfahrungen aus der Entwicklung von Seriensoftware stützen, die vom gesamten VW-Konzern genutzt wird.

Dabei setzen die Entwickler auf Künstliche Intelligenz (KI). Zuerst messen sie den Innenwiderstand der Batterie unter bestimmten Randbedingungen auf dem Prüfstand. Zusätzlich wird während realer Fahrten mit maschinellem Lernen ein Korrekturfaktor ermittelt, der die Berechnung des Innenwiderstandes der Batterie deutlich präziser macht, indem unter anderem äussere Einflüsse wie Temperatur und Ladezustand berücksichtigt werden. Die Daten für die Berechnung des Korrekturfaktors stammen aus verschiedenen Quellen.

„Wir wollten das herkömmliche Modell durch einen fortschrittlicheren Ansatz zur Bestimmung des Innenwiderstandes ersetzen.“ Jiří Valtr, Porsche Engineering Prag

Eine davon sind Langzeit-Prüfstandmessungen des Innenwiderstandes unter verschiedenen Umgebungsbedingungen wie Temperatur, Fahrzyklus und Ladeverhalten. Weiteren wertvollen Input liefern unter anderem Daten einer Testfahrzeugflotte. „In all diesen Daten sind auch Einflüsse enthalten, die wir bisher nicht berücksichtigen konnten“, sagt Valtr. „Dazu gehören unter anderem die Aussentemperatur, die Zahl der bereits durchgeführten Lade- und Entladezyklen sowie der Fahrstil.“

Genauere Prognosen zur Restreichweite

Das neue Verfahren liefert Fahrzeugbesitzern genauere Prognosen über die Restreichweite, wobei das System mit der Zeit immer mehr dazulernt und beispielsweise auch den persönlichen Fahrstil des Besitzers zunehmend besser berücksichtigen kann. Ausserdem ermöglicht es eine Ladestrategie, die an den Gesundheitszustand der Batterie angepasst ist: Falls der Energiespeicher bereits deutliche Alterungserscheinungen zeigen sollte, kann man ihn mit besonders sachtem Aufladen schonen. Das neue Verfahren ist auf die begrenzte Rechenkapazität der Steuergeräte in Fahrzeugen zugeschnitten und zum Patent angemeldet.

KI kann auch Einflüsse wie Temperatur oder Fahrstil berücksichtigen, die bisher nicht in die Berechnung des Innenwiderstandes eingegangen sind.

Noch umfassendere Informationen über den Gesundheitszustand der Batterie lassen sich durch Auswertungen in der Cloud gewinnen, weil hier die Rechenkapazität praktisch unbegrenzt ist. Fahrzeughersteller können dort beispielsweise Temperaturverläufe in den Batterien auswerten und daraus den Zustand ganzer Fahrzeugflotten ableiten. „Aus diesen Analysen können die OEMs neue Zusammenhänge erkennen“, so Schaper. „Interessant ist unter anderem die Frage, welche Faktoren die Alterung einer Batterie bestimmen. Das kann die Fahrweise des Kunden sein, aber auch an Problemen der Ladesoftware oder am Zell-Lieferanten liegen.“ Ziel ist es letztlich, mit den Datenanalysen künftige E-Fahrzeuge weiter zu verbessern.

Der neue Ansatz zur Berechnung des Innenwiderstandes von Batterien ist bereits weit fortgeschritten. Die Entwickler können mithilfe des maschinellen Lernens aus Prüfstanddaten, aus Daten von Testfahrzeugen sowie aus den Protokolldateien von Kundenfahrzeugen bereits Modelle für den Alterungsprozess erstellen. Die Cloud-Lösung ist derzeit in Arbeit. Kunden dürften in etwa zwei Jahren von der neuen Reichweitenberechnung profitieren, die dann schrittweise in diverse Fahrzeugmodelle integriert werden soll.

Alterungsprozesse in Batterien

Bei der Alterung von Batterien überlagern sich zwei Effekte: die kalendarische und die zyklische Alterung. Die kalendarische Alterung hängt nicht von der Nutzung ab und beschränkt die mögliche Lebensdauer des Energiespeichers grundsätzlich – auch ohne Belastung. Sie hängt vor allem vom Ladezustand (State of Charge, SoC) und der Lagertemperatur ab.

Je höher die Batterie aufgeladen ist, desto schneller nimmt ihre Kapazität ab. Hohe Temperaturen beschleunigen die kalendarische Alterung ebenfalls. Hier gilt: Eine Erhöhung der Temperatur um 10 Kelvin verdoppelt ungefähr die Alterungsgeschwindigkeit ihrer elektrochemischen Komponenten.

Beim Betrieb von Batterien wird die kalendarische Alterung zusätzlich von der zyklischen Alterung überlagert. Dabei spielt die Entladungstiefe (Depth of Discharge, DoD) eine wichtige Rolle. Sie gibt das Verhältnis von genutzter Energie zur Gesamtbatterieenergie an. Ein DoD von 80 Prozent bedeutet beispielsweise, dass nur 80 Prozent der Gesamtenergie genutzt werden. Je höher der DoD, desto schneller altert die Batterie. Dabei müssen auch die Ladezustandsgrenzen betrachtet werden. Ein DoD von 80 Prozent kann durch eine Ladung von 20 Prozent SoC auf 100 Prozent SoC erzielt werden. Aber auch eine Ladung von 10 Prozent auf 90 Prozent SoC ergibt einen DoD von 80 Prozent. Generell führt ein höherer SoC zu einer stärkeren zyklischen Alterung.

Auch die Stromraten (C-Raten) haben einen grossen Einfluss auf die zyklische Alterung. Grundsätzlich beschleunigen hohe C-Raten und damit hohe Ströme die zyklische Alterung, wobei sich hohe Ladeströme deutlich schneller auf die zyklische Alterung auswirken als hohe Entladeströme.

Beim Schnellladen mit hohen Strömen können ungewollte chemische Nebenreaktionen in den Batteriezellen in Gang gesetzt werden: Metallisches Lithium kann sich auf der Anodenoberfläche absetzen (Lithium-Plating). Das metallische Lithium reagiert mit dem Elektrolyten und bildet neue Deckschichten aus, wodurch weitere Lithium-Ionen verbraucht werden. Somit stehen weniger Lithium-Ionen für die Energiespeicherung zur Verfügung, was zu einem irreversiblen Kapazitätsverlust führt. Um solche Nebenreaktionen zu vermeiden, werden spezielle Schnellladeprofile entwickelt, die auf die jeweilige Batteriezelle exakt angepasst sind.

Info

Text: Christian Buck

Mitwirkende: Jiří Valtr, Dr. Joachim Schaper

Text erstmalig erschienen im Porsche Engineering Magazin, Nr. 1/2020

Dieser Beitrag wurde vor dem Start des Porsche Newsroom Schweiz in Deutschland erstellt. Die genannten Verbrauchs- und Emissionsangaben richten sich daher nach dem Prüfverfahren NEFZ und wurden unverändert übernommen. Alle in der Schweiz gültigen Angaben nach WLTP-Messzyklus sind unter www.porsche.ch verfügbar.