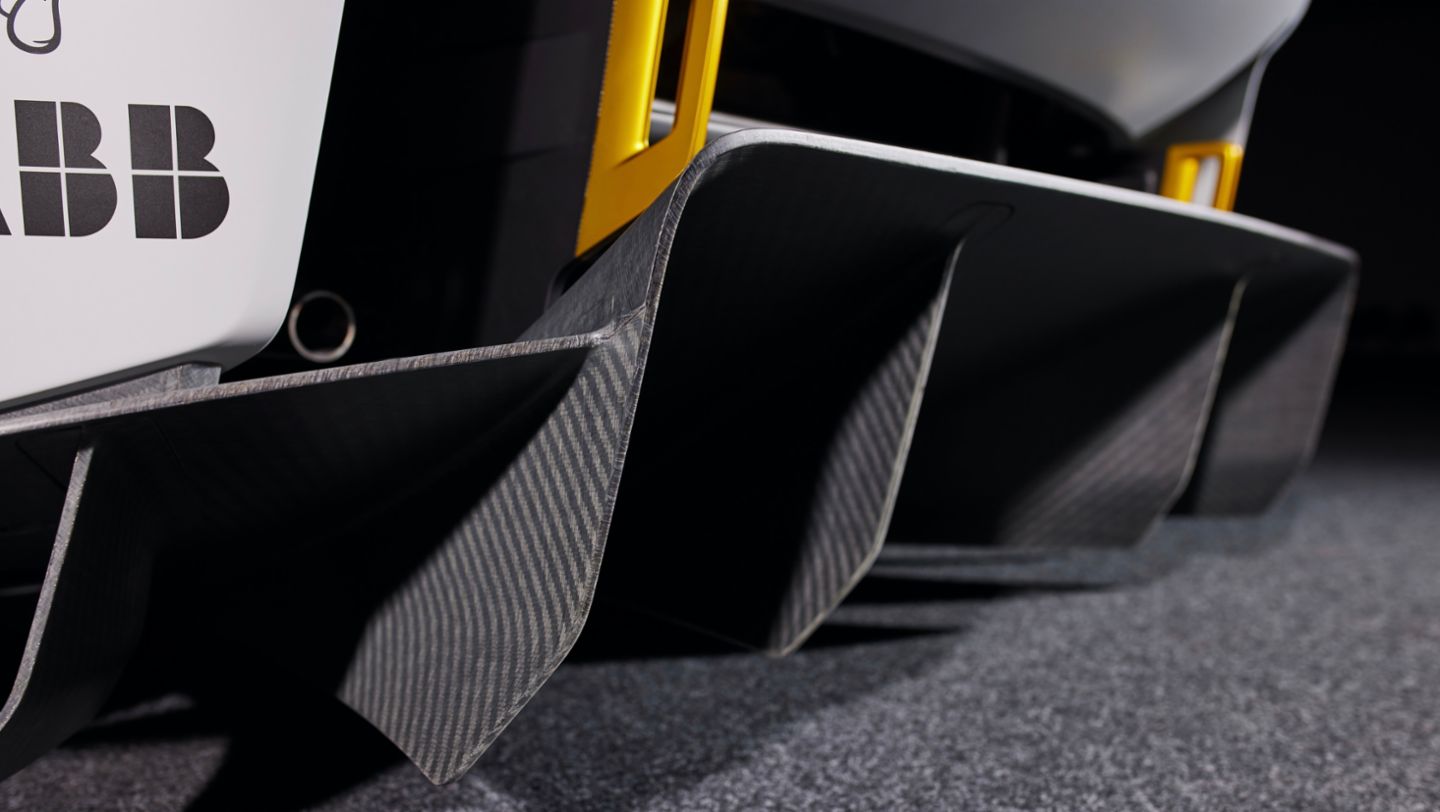

Zahlreiche Anbauteile des Mission R bestehen aus Naturfaser-verstärktem Kunststoff (NFK). Basis sind Flachsfasern aus der Landwirtschaft. Bei der Produktion der regenerativ erzeugten Faser entsteht 85 Prozent weniger CO2 als bei der Herstellung von Carbonfaser. Sichtbar ist die Naturfaser im Exterieur unter anderem am Frontsplitter, den Seitenschwellern und am Diffusor.

Der Elektro-Rennwagen besitzt zudem ein neues Überrollschutzkonzept: Statt einer herkömmlichen, mit dem Rohbau verschweissten Stahlzelle schützt hier eine Käfigstruktur aus carbonfaserverstärktem Kunststoff (CfK) den Fahrer. Der Carbon-Käfig ist direkt ins Dach integriert und von aussen dank transparenter Segmente sichtbar. Rennfahrer geniessen dadurch ein neues, grosszügiges Raumgefühl.

Nachhaltiger Naturfaser-verstärkter Kunststoff

Im Exterieur sind Türen, Kotflügel vorn und hinten, Schweller/Seitenteil und Heckmittelteil des Mission R aus Naturfaser-verstärktem Kunststoff (NFK) gefertigt. Als Grundlage der nachhaltigen Materialien dienen Flachsfasern, die in der Landwirtschaft erzeugt werden – ohne dabei im Konflikt zum Nahrungsmittelanbau zu stehen. Die Naturfasern sind ähnlich leicht wie Kohlefaser und erfüllen die für semistrukturelle Bauteile erforderliche Steifigkeit bei einem geringen Mehrgewichtseinsatz von weniger als zehn Prozent. Gegenüber konventionellen Kunststoffen sind die Naturfasern ökologisch im Vorteil: Bei der Produktion der Fasern wird 85 Prozent weniger CO2 erzeugt als bei dem vergleichbaren Prozess für Carbonfasern.

Bereits 2016 hat eine Kooperation von Porsche, dem Bundesministerium für Ernährung und Landwirtschaft (BMEL), dem Fraunhofer WKI und dem Schweizer Unternehmen Bcomp begonnen. Ziel ist es, den Biofaser-Verbundwerkstoff automotive-tauglich zu machen. Anfang 2019 war der Porsche 718 Cayman GT4 Clubsport das erste in Serie produzierte Rennfahrzeug mit Karosserieteilen aus einem Biofaser-Verbundwerkstoff.

Innovative Käfigstruktur aus Kohlefaser-Verbundwerkstoff

„Exoskelett“ (deutsch: „Aussenskelett“) nennen die Porsche Ingenieure und Designer den auffälligen Carbon-Käfig des Mission R. Die Käfigstruktur aus Kohlefaser-Verbundwerkstoff vereint ein hohes Schutzpotenzial für den Fahrer mit einem niedrigen Gewicht und einer einzigartigen Optik.

Die schützende Struktur bildet das Dach und ist von aussen sichtbar. Fachwerkartig rahmt sie dort insgesamt sechs transparente Segmente aus Polycarbonat ein. Rennfahrer geniessen dadurch ein neues, grosszügiges Raumgefühl. Unter den durchsichtigen Flächen ist auch eine abnehmbare Rettungsluke direkt über dem Fahrer, angelehnt an die Anforderungen der obersten internationalen Motorsportbehörde FIA. Die Dachlösung mit dem „Exoskelett“ ist eine moderne Interpretation des Porsche Targa, bei dem der massive Bügel ebenfalls mit einem herausnehmbaren Dachsegment kombiniert ist.

Auf maximalen Abtrieb ausgelegte Aerodynamik

Dank einem weiterentwickelten Porsche Active Aerodynamics (PAA) kann der Mission R seine aerodynamischen Eigenschaften optimal an die Fahrsituation auf der Rennstrecke anpassen. Sein DRS-System (Drag Reduction System) umfasst je drei Lamellen in den beiden seitlichen Lufteinlässen am Bugteil sowie einen einstellbaren, zweiteiligen Heckflügel. Für maximalen Abtrieb werden die Lamellen geschlossen und der hintere Teil des Flügels in seine steilste Position gefahren. Um möglichst viel Luft im Rennbetrieb abzuführen, werden die Radhäuser über Öffnungen oben im vorderen Seitenteil entlüftet. Zudem stehen die Vorderräder im hinteren Bereich fast völlig frei.

Magnesium-Räder mit Aeroblenden und Reifen

Der Mission R rollt auf 18 Zoll grossen Cup-Rädern aus Magnesium mit Zentralverschluss. Mit glattflächigen Aeroblenden aus Carbon sind die Leichtmetallräder ebenfalls strömungsoptimiert. Ihre fünf Doppelspeichen sind zudem hinterfräst, was Gewicht spart.

Michelin, langjähriger Reifenpartner von Porsche, hat exklusiv für den Mission R neuartige Slicks im Format 30/68 (vorne) und 31/71 (hinten) entwickelt. Die Neuentwicklung enthält biobasierte und erneuerbare Materialien. Sie ist damit ein wichtiger Baustein hinsichtlich des nachhaltigen Gesamtkonzepts des Mission R. Die Reifen sind zudem langlebig und vor Schäden durch Ablagerungen auf der Rennstrecke besonders geschützt. Die Kooperation mit Michelin umfasste auch den Bereich der Vernetzung mit dem Fahrzeug: Die Reifen können mit Sensoren ausgestattet werden, die während eines Rennens in Echtzeit mit der Bordelektronik kommunizieren und dem Fahrer verschleissrelevante Informationen liefern. Auf Basis dieser Daten wird ihm ein Zeitpunkt zum Boxenstopp vorgeschlagen.

Michelin produziert die Reifen vollständig aus nachwachsenden Rohstoffen. Passend zur ganzheitlichen Nachhaltigkeitsstrategie des französischen Unternehmens werden alle Michelin-Reifen in CO2-neutralen Fabriken hergestellt und mit einer CO2-optimierten Logistikkette transportiert. Am Ende ihres Lebenszyklus werden die Altreifen zu neuen Reifen recycelt.

Brake-by-Wire-Bremse und Elektrolenkung

Mit einer Doppelquerlenker-Achse vorne und MacPherson-Federbeinen hinten besitzt der Mission R Einzelradaufhängung rundum. Über Kugelgelenke an allen Lenkern ist das Fahrwerk spielfrei angebunden. Zur hochperformanten Fahrdynamik tragen ferner Hilfsrahmen aus Stahl bei.

Beim Brake-by-Wire-Bremssystem modelliert ein Steuergerät das Zusammenspiel aus hydraulischer und elektrischer Bremse, das sogenannte Brems-Blending. Durch die hohe Rekuperationsleistung von bis zu 800 kW wird die konventionelle Bremse deutlich geringer belastet und konnte entsprechend kleiner dimensioniert werden. So beträgt der Durchmesser der Bremsscheiben 380 und 355 Millimeter vorne beziehungsweise hinten. An der Vorderachse werden die Beläge mit sechs Kolben an die Scheibe gepresst, hinten sind Vier-Kolben-Bremssättel montiert. Gestartet wird mit einem Batteriezustand von 85 Prozent (SoC). Daher ist in nahezu jeder Fahrsituation Rekuperation möglich. Dadurch können je nach Rennstrecke über 50 Prozent an Energie zurückgewonnen werden und stehen entsprechend zusätzlich zur Verfügung.

Auch die Lenkung ist elektrifiziert. Beim Electric Power Steering (EPS) erfasst ein Drehmomentsensor den Lenkwunsch des Fahrers als Signal. Auf dieser Basis errechnet das Steuergerät die optimale Lenkunterstützung. Diese Information wird an einen Elektromotor weitergegeben, der schliesslich die benötigte Kraft bereitstellt. Mit der integrierten Lufthebe-Anlage lässt sich der Mission R in der Box schnell auf eine angenehme Arbeitshöhe bringen. So kann die Crew zügig die Reifen tauschen oder mit einer Reparatur beginnen. Die Anschlüsse für die Druckluft sitzen in den C-Säulen.

.jpeg/jcr:content/MicrosoftTeams-image%20(3).jpeg)

.jpeg/jcr:content/MicrosoftTeams-image%20(4).jpeg)