保时捷的开发者们另辟蹊径,采用不同的塑性材料在 A 柱上打造一种混合设计,确保在车辆发生翻滚时对乘员的高度保护。这一创新解决方案代替了此前由超高强度钢制成的强化结构。新型加强筋将总车重减少了 2.7 kg,也降低了重心,因此跑车出色的操控性能也得以进一步强化。

复合材料由三种元素组成:一种是所谓的有机板材、额外的注塑件以及一种结构泡沫。有机板材是由玻璃纤维强化塑料制成的预制高强度待加工部件。为应用于 911 敞篷版,这些有机板材被切割并改制为多道工序的部分。在相同的工序中,该组件被装配上带支撑的注塑件。在最后一道工序,一层结构泡沫被加到混合组件上。该泡沫层在涂装过程中受热膨胀,从而固化 A 柱横截面内的加强筋。A 柱本身由超高强度的薄金属板组成,如硼钢。

增加铝的使用量

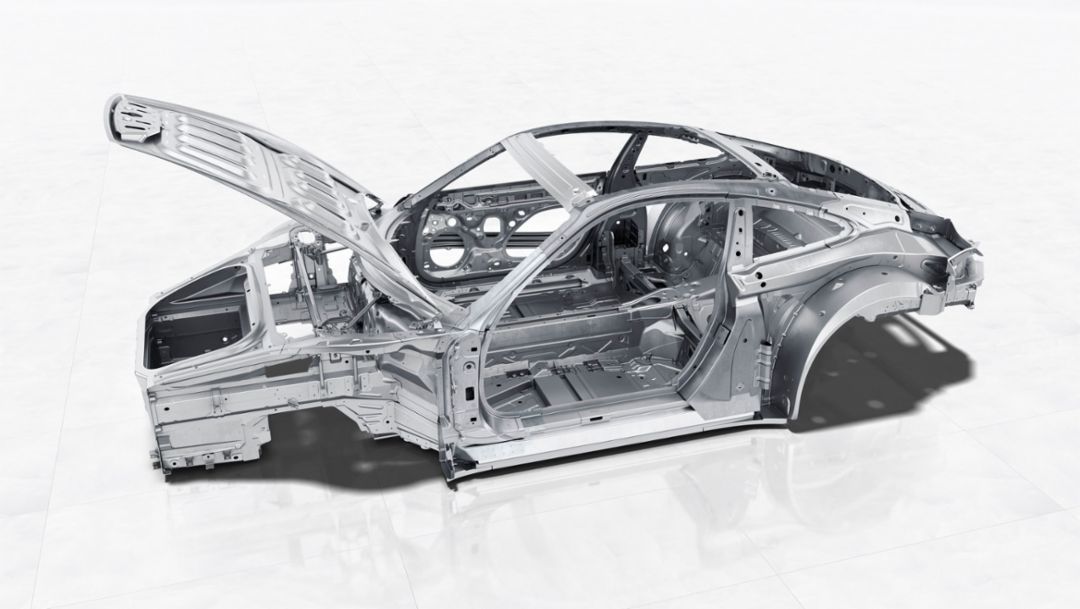

无论是硬顶版还是敞篷版,增加铝的使用量是全新 911 轻量化设计的核心。除了前后方的裙板,全新 911 的车身外壳完全由此类轻合金制成。全新的车门仅使用铝板制成,在不影响稳定性和质量的前提下减轻车身重量。保时捷高水平的模具制造工艺也体现在全新 911 硬顶版的铝制侧壁上,这使得整体重量减少了近 12 kg。这对开发合适的模具和工艺是不小的挑战,因为与钢板相比,轻合金拉伸时撕裂的风险要高得多。在生产全新 911 硬顶版的侧壁时,拉深达到 30 cm 左右。

除高强钢外,挤压铝型材的用量占比也由 3% 增加到 25%,被用于车架,例如前后纵向构件、内外门框和地板加强结构。保时捷也在全新 911 上采用了更多压铸铝制部件,例如前弹簧减震支架、后桥通道框架、后纵向构件及防撞梁支架的部件。压铸的好处是即使复杂的几何组件也能被制成单一组件。加强筋或螺钉连接不再需要单独生产和焊接。因此,该组件不仅变得更轻,而且生产步骤减少,生产更有效率。

到目前为止,铝压铸部件的一个缺点是压铸后必须进行热处理。例如,对于车辆碰撞性能至关重要的一种材料属性就需要组件经过此步骤实现。因此,热处理在生产过程中是一个独立的、耗时耗力的步骤。在全新 911 上,保时捷目前利用涂装过程中产生的温度对压铸件进行最后处理。材料和生产过程决定了理想的接合技术:焊接、粘合、铆压、螺钉连接。

一个全新 911 的车身组装中包括了不少于 10 种。例如,一个新的元素是用埋头螺栓摩擦焊接以连接铝和钢的部件。在这个过程中,钢螺栓被以高速压穿铝材,埋头螺栓与钢部件因摩擦而合并,形成一个极强的连接。

全新保时捷 911 车身由多种材质混合而成,并因此在智能轻量化设计方面实现重大突破,再度推动了前代车型的减重策略。同时,进一步发展的车身概念也保证了更高的刚性。与前代车型相比,911 硬顶版具有更好的抗扭和抗弯性能。因此,即使以运动风格驶于不同路面条件之上,911 依然能够保持稳定。