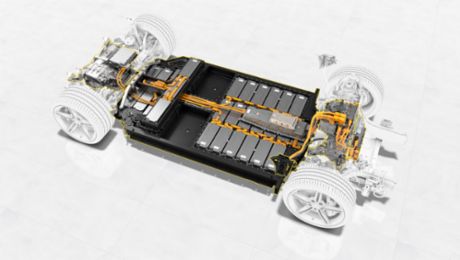

Para seguir aumentando la eficiencia en el desarrollo de nuevos componentes y sistemas para trenes de rodaje eléctricos, Porsche Engineering utiliza métodos de ensayo específicamente adaptados a los requisitos de la tecnología de alta tensión. Por ejemplo, las baterías de alto voltaje se prueban en bancos de pruebas de vehículos y componentes en las sedes de Bietigheim-Bissingen (Alemania) y Nardò (Italia), mientras que los entornos de simulación hardware-in-the-loop (HiL) están disponibles para probar el software de los inversores de impulsos (PIs). Esto implica probar el hardware real en un sistema de vehículo virtual.

El inversor de pulso desempeña un papel clave en los vehículos eléctricos porque convierte la tensión continua de la batería en tensión alterna multifásica y el campo giratorio asociado para el motor eléctrico. Cuando la recuperación de energía está activa en modo de sobrecarga, el PI funciona en sentido contrario y convierte la tensión alterna del motor en una tensión continua que se utiliza para cargar la batería. “Un control de PI preciso para los distintos requisitos de rendimiento y confort en diferentes situaciones de conducción requiere algoritmos de control y funciones de seguridad muy complejos que deben probarse antes de poner en marcha el accionamiento”, dijo Rafael Banzhaf, jefe de proyectos técnicos de Porsche Engineering. “Se trata, por ejemplo, de garantizar que el sistema de propulsión entre en un estado seguro en situaciones excepcionales como un choque con despliegue del airbag”. Antes de haber sido desarrollado el sistema PI-HiL, las pruebas tenían que ser realizadas en el vehículo o en un banco de pruebas real, y siempre existía el riesgo de que algo resultara dañado en caso de errores de software en la unidad de control electrónica (ECU, por sus siglas en inglés).

Por ello, Porsche Engineering ha desarrollado un concepto de banco de pruebas para probar el software del PI, en el que el PI y la ECU reales están integrados bajo un esquema de hardware-in-the-loop (HiL). “La ECU es exactamente igual a la versión del vehículo, por lo que podemos extraer conclusiones fiables sobre el funcionamiento del software instalado”, dijo Thomas Füchtenhans, ingeniero de desarrollo de Porsche Engineering. “La única modificación consiste en desconectar los componentes de alta tensión de los de baja tensión, como la tarjeta de control del PI de la ECU. Esto es necesario tanto por razones funcionales como de seguridad, pero no tiene ninguna repercusión en las pruebas”.

Cálculos en nanosegundos

Cuando son realizadas las pruebas HiL, la tarjeta de control del PI no activa el hardware real, sino una simulación de la unidad de potencia del PI. Esto, a su vez, está vinculado a simulaciones de la batería de alto voltaje, el motor de accionamiento eléctrico, el sistema de bus y el resto del vehículo, con el fin de tener en cuenta el impacto en el control del PI causado por los sistemas del vehículo, como los airbags o el sistema de control de frenos, y el conductor. A la inversa, la simulación envía datos de sensores virtuales, como corrientes de fase y temperaturas, a la unidad de control del PI, cerrando así el ciclo de control. Debido a las elevadas exigencias de capacidad en tiempo real, las simulaciones de la batería y el resto del vehículo son realizadas en un computador de tiempo real (RTPC, por sus siglas en inglés), mientras que para la electrónica de potencia y el motor eléctrico son utilizadas matrices de puertas lógicas programable en campo (Field Programmable Gate Arrays o FPGA) aún más rápidas, que permiten tiempos de simulación en el rango de los nanosegundos.

El alcance del banco de pruebas HiL incluye principalmente pruebas funcionales de acuerdo con los requisitos de especificación, pero también pruebas flash del nuevo software, pruebas de validación (por ejemplo, paso de seguridad antes de realizar otros análisis en el vehículo) y pruebas de las interfases, funciones de diagnóstico, tiempos de ejecución y de ciberseguridad, así como pruebas de resistencia virtual. “Aunque no podemos sustituir por completo las pruebas en bancos de pruebas reales o en el vehículo con el PI-HiL, podemos reducir significativamente su alcance, aligerando así la carga de los bancos de pruebas reales y reduciendo los costos de forma significativa, a la vez que aumentamos también la seguridad”, dijo Banzhaf.

El desarrollo del banco de pruebas PI-HiL es el resultado de una estrecha colaboración entre los distintos centros de ingeniería de Porsche. Actualmente son utilizados seis sistemas PI-HiL, y está previsto aumentar esta capacidad. “Una característica especial de nuestro enfoque es el acceso remoto total para controlar los bancos de pruebas”, dijo Füchtenhans. “Esto permite, por ejemplo, que los ingenieros de aplicaciones que realizan pruebas en Suecia o Estados Unidos controlen las simulaciones desde su ubicación. Como todos los bancos de pruebas están conectados entre sí y con el sistema de archivo, la información almacenada en los servidores puede ponerse a disposición de todos los participantes con efecto inmediato. El emplazamiento de Shanghái, en particular, ofrece grandes oportunidades para lograr una elevada eficacia en las pruebas a este respecto, ya que permite realizarlas y evaluarlas las 24 horas del día en la red internacional de equipos de trabajo, debido a la diferencia horaria entre Europa y China”.

Generación de casos de prueba mediante IA

Otra ventaja del PI-HiL de Porsche Engineering, es su alto nivel de automatización. La documentación de requisitos para el sistema de control del PI suministrada por los clientes se importa automáticamente. A continuación, las especificaciones de prueba se derivan automáticamente de las especificaciones del cliente y se utilizan para generar una variedad de casos de prueba y ensayos que se pueden implementar. “La cadena de automatización cerrada aumenta la eficiencia en todo el proceso de pruebas. En lugar de dedicar varias semanas a crear manualmente los más de 1000 casos de prueba de una serie de pruebas del PI, solo necesitamos unas pocas horas”, dijo Banzhaf.

En el futuro, también está previsto emplear métodos de inteligencia artificial (IA). Utilizando el procesamiento del lenguaje natural (PLN), se espera que la IA interprete correctamente las especificaciones de requisitos entregadas como un simple documento de texto y las convierta en código legible por máquina. Esto se utiliza como base para generar automáticamente las secuencias de prueba. Hoy en día, esta actividad la realizan expertos que deben tener amplios conocimientos generales del sistema. “Nuestro enfoque traslada los conocimientos de los expertos al mundo digital, lo que ayuda a ahorrar tiempo y costos de desarrollo. Las primeras validaciones han tenido mucho éxito. Por lo tanto, estoy convencido de que a mediano plazo también utilizaremos la IA en el proceso habitual de pruebas", dijo Banzhaf.

Aunque los procedimientos de ensayo virtuales abarcan cada vez más áreas, todavía no pueden sustituir por completo los ensayos reales de baterías de alto voltaje. Por este motivo, Porsche Engineering mantiene una amplia infraestructura en Bietigheim-Bissingen, con bancos de pruebas de vehículos, así como de sistemas y celdas. Los primeros son utilizados para analizar las baterías con mayor precisión a nivel de componentes, mientras que los segundos permiten sacar conclusiones incluso a nivel de química celular. Mediante una adaptación flexible de los perfiles de conducción y los espectros de carga, es posible simular las situaciones de conducción relevantes para la prueba. Dependiendo del objetivo de la prueba, es posible capturar y registrar el comportamiento de carga y descarga de la batería, su capacidad, las resistencias internas y el comportamiento de la temperatura.

Las baterías pueden ser probadas en su estado instalado en los bancos de pruebas de vehículos, por ejemplo, para medir su capacidad y corrientes de acuerdo al procedimiento de pruebas mundial armonizado para vehículo livianos (WLTP, por sus siglas en inglés). Esto es especialmente importante para los vehículos de pruebas de resistencia, en los que probar la batería cada 20 000 kilómetros forma parte del alcance obligatorio de las pruebas. “Retirar la batería para las pruebas llevaría demasiado tiempo. En lugar de tardar alrededor de una semana retirando las baterías, el tiempo de respuesta desde la entrega del vehículo y la preparación de la prueba hasta la prueba y la evaluación de los datos, es de sólo unas 48 horas para nosotros”, dijo Dirk Pilling, ingeniero de desarrollo de baterías de alto voltaje en Porsche Engineering. También habló de otro aspecto: “Los trabajos en la batería podrían influenciar la prueba de resistencia del vehículo, por ejemplo, porque los tornillos que la conectan a la carrocería se aflojan y tienen que ser vueltos a conectar durante la reinstalación posterior”. Las pruebas de estanqueidad pueden realizarse en las carcasas de las baterías en otro banco de pruebas. “Las fugas se deben, entre otras cosas, a la corrosión o a daños por vibraciones”, dijo el Dr. Ulrich Lange, jefe de proyecto de baterías de alto voltaje en Porsche Engineering. “Si el agua penetra en el sistema de las baterías, pueden producirse cortocircuitos”.

Prototipos de prueba

El taller integrado desempeña un papel fundamental en todas las pruebas de baterías que son realizadas en Bietigheim-Bissingen. “Allí son preparadas las baterías para las mediciones y son equipadas con la tecnología de sensores necesaria, aunque también son montados paquetes de baterías y módulos enteros como prototipos para las pruebas, y las baterías son desmontadas para su evaluación después de la prueba”, dijo Lange. En algunos casos, el taller también se encarga de la preparación de baterías destinadas a pruebas en el Centro Técnico de Nardò (CTN).

En los últimos dos años, Porsche Engineering ha creado en el CTN una completa instalación de test para ‘pruebas de mal uso’ de baterías de alto voltaje de acuerdo con las normas GB/T y ECE. Esto implica examinar cómo responde la batería en caso de ‘fuga térmica’ de una célula de la batería, que podría ser causada, por ejemplo, por un sobrecalentamiento. En el CTN, estas pruebas de uso indebido son realizadas en un edificio. “Las pruebas de fugas térmicas en edificios cerrados plantean exigencias estrictas en cuanto a la forma de realizar las mediciones para garantizar que el fuego que arde en la batería permanezca bajo control y no provoque ningún daño”, dijo Antonio Toma, coordinador de vehículos eléctricos de batería (BEV) del Centro Técnico Nardò.

Por eso, el equipo de ingenieros de Nardò unió fuerzas con los expertos en seguridad y los bomberos del CTN para desarrollar un sofisticado concepto de seguridad. Tras la entrega, las baterías son preparadas para ser examinadas antes de someterse a las pruebas. Los sistemas de extinción de incendios que se activan automáticamente garantizan un alto nivel de seguridad. Tras cada prueba es evaluado el estado de la batería. Si es crítico, la batería debe reposar 24 horas en una caja cerrada equipada con detectores de incendios hasta que los expertos del CTN puedan empezar a analizar los daños y hacer sus conclusiones. Tras el examen, la batería es almacenada en un cobertizo equipado también con un sistema de protección contra incendios a la espera de su eliminación.

Esta es la base sobre la que el CTN ofrece un servicio integral que no sólo incluye pruebas de sobrecalentamiento y combustión espontánea de las celdas, sino también pruebas de mal uso de la batería adaptadas específicamente a los requisitos del cliente, así como análisis de la resistencia al fuego de la carcasa de la batería. El alcance de los servicios abarca desde el almacenamiento, la preparación y la ejecución de pruebas, hasta el análisis post mortem y la elaboración de informes detallados. “La gran ventaja de probar en el edificio de pruebas es que trabajamos en condiciones de laboratorio. Además, tenemos experiencia en el desarrollo de automóviles, por lo que conocemos los requisitos específicos y podemos trabajar con los clientes con esa base compartida”, dijo Toma.

Con su combinación de procesos reales y virtuales, Porsche Engineering puede ofrecer servicios de ensayo personalizados. En ambos casos, los clientes se benefician de conocimientos especializados, métodos y servicios que están a la vanguardia de la tecnología.

Resumen

Porsche Engineering utiliza métodos de prueba específicamente adaptados a los requisitos de la tecnología de alta tensión. Entre ellos se encuentran los bancos de pruebas convencionales, al igual que los bancos de pruebas HiL para pruebas virtuales de controladores de PI. La inteligencia artificial contribuirá en el futuro a ahorrar tiempo y costos de desarrollo.

Información

Artículo publicado en la edición número 1/2023 de la revista Porsche Engineering.

Texto: Richard Backhaus

Fotos: Rafael Kroetz y Luca Santini

Derechos de autor: las imágenes y el sonido aquí publicados tienen derechos de autor de Dr. Ing. h.c. F. Porsche AG, Alemania, u otras personas. Está prohibida la reproducir total o parcial sin autorización escrita de Dr. Ing. h.c. F. Porsche AG. Por favor, contacte con newsroom@porsche.com para más información.