-

Una fábrica de impacto cero es la que no afecta al medio ambiente en ningún sentido, sin emisiones o residuos contaminantes ni consumo de energía que genere CO2

-

Ya son neutras en su emisión de CO2 las fábricas de Leipzig y Zuffenhausen

-

Porsche reducirá un 95 % el impacto ambiental en ambas plantas para 2030

-

Gracias al biogás se ahorran 42.300 toneladas anuales de CO2

-

El uso de energía renovable evita 90.500 toneladas de CO2 cada año

Porsche tiene un claro compromiso con el medio ambiente. El fabricante de vehículos deportivos está trabajando para lograr un balance neutral de CO2 en toda la cadena de valor en 2030.

Dentro de este objetivo global tiene un peso importante la estrategia de electrificación, donde entran en juego los modelos 100 % eléctricos e híbridos enchufables que ya hay en la gama, y también los que están por venir durante los próximos años, que se basarán muchos de ellos en la nueva Plataforma Eléctrica Premium (PPE). Pero en este proceso de descarbonización cobra especial relevancia, también, la reducción de emisiones de CO2 en los centros de producción. Y en este campo, Porsche ya lleva tiempo haciendo los deberes en sus fábricas principales. En este momento, tanto Leipizig como Stuttgart-Zuffenhausen son ya neutrales en emisiones de CO2 en su funcionamiento. El siguiente paso será convertirse en “fábricas de impacto cero” que no dejen huella ecológica alguna.

Para conseguirlo, se han creado los llamados puntos de impacto ambiental, que permiten ir midiendo los objetivos durante el proceso. La ambición de Porsche es reducir esos puntos en un 95 % de aquí a 2030 en sus dos plantas principales. Y para hacer realidad esa visión se han definido campos de actividad específicos que incluyen la eficiencia de recursos, materiales y energía, así como el uso eficiente del agua. Áreas como la tecnología, los procesos de producción y la logística, también hacen su aporte.

"No deberíamos usar los recursos mundiales de forma que luego se tiren" Ferry Porsche

Porsche ya ha marcado los primeros hitos en su camino hacia la “fábrica de impacto cero”. La producción del Taycan, su primer deportivo 100 % eléctrico, que se ensambla en la planta de Zuffenhausen, en Stuttgart, ha sido neutra en su emisión de CO2 desde su puesta en marcha en 2019. Desde 2020, esta condición se ha extendido al resto de coches que nacen en la sede central de la compañía, que son el 911 y los 718 Cayman y 718 Boxster. A principios de 2021, la factoría de Leipzig, donde se construyen el Macan y el Panamera, y el Centro de Desarrollo de Weissach, han seguido el ejemplo.

Desde ahorrar agua hasta instalar fachadas que absorben NOX

Para conseguir grandes resultados, a veces son necesarias ideas creativas que ayuden a alcanzarlos. Porsche cuenta con los mejores profesionales en todos los campos, incluido el de la sostenibilidad. Y así lo está demostrando a través de las medidas concretas que se están implantado en las fábricas, para conseguir una producción lo más limpia posible. Entre ellas, destacan las siguientes:

- Programa de eficiencia de recursos: Ferry Porsche, fundador de la compañía, ya habló de esto en sus inicios, hace más de 70 años: "No deberíamos usar los recursos mundiales de forma que luego se tiren". El programa vigente, que se estableció en 2014, contempla ahorros en cinco puntos clave: consumo energético, emisiones de CO2, generación de residuos, consumo de agua y emisiones de disolventes.

- Robots de trabajo: entre las medidas de eficiencia que se han implantado recientemente, se incluye un modo ecológico para los robots de soldadura empleados en la fabricación de carrocerías. Estos apagan las pistolas automáticamente después de 60 segundos de inactividad, así no hay que comprimir aire cuando no se produce ninguna pieza. También se logra recuperar energía de las frenadas de esos robots.

- Taller de pintura: también aquí se ha implementado un modo de ahorro de energía, concretamente en el sistema de transporte del taller, donde 400 variadores de frecuencia apagan automáticamente la fuente de alimentación cuando no está en uso. Esto se extenderá a todo el sistema de transporte en un futuro, para lograr un beneficio aún mayor. Gracias a estas medidas, la planta de Leipzig conseguirá ahorrar un total de cuatro millones de euros al año.

- Biodiversidad: un rasgo distintivo de Leipzig es su gran biodiversidad. Además de una producción inteligente que ahorra recursos, también existen varios proyectos para preservar los distintos animales y plantas que allí habitan. Ejemplares de uros y ponis exmoor, tres millones de abejas melíferas y numerosas especies nativas de animales salvajes viven en armonía en el ecosistema propio de la fábrica. Porsche adopta así un enfoque global de la sostenibilidad, que le ha llevado a obtener importantes distinciones, como el “Premio a la Gestión Lean & Green” en la categoría OEM de automoción o la máxima calificación Platino del Consejo Alemán de Construcción Sostenible (DGNB).

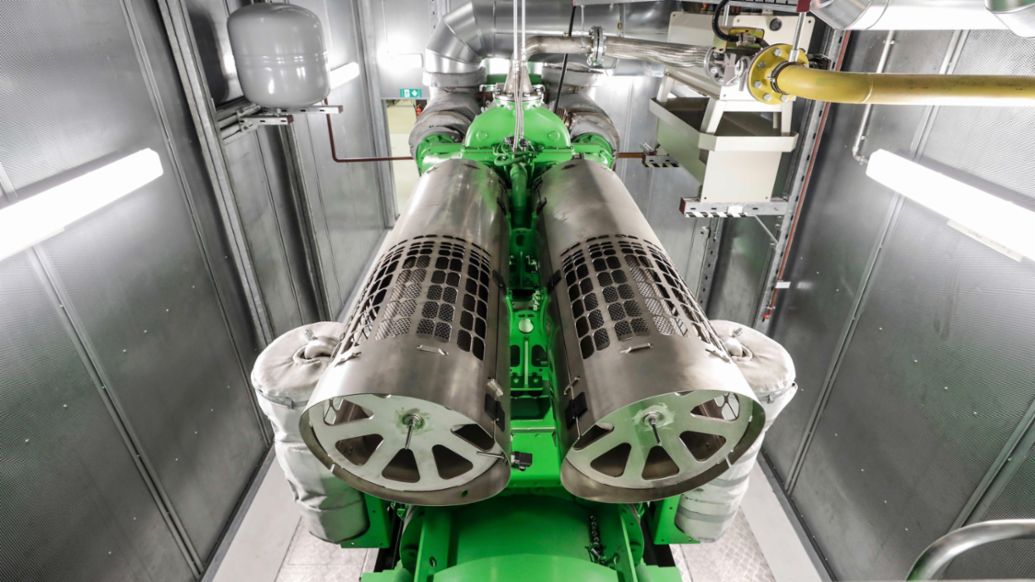

- Plantas de cogeneración: Porsche cuenta con dos plantas de cogeneración en Stuttgart-Zuffenhausen que generan electricidad y calor, con el fin de mejorar su mix energético y hacerla más respetuosa con el medio ambiente. Cada una de ellas tiene una potencia de alrededor de dos megavatios y funcionan exclusivamente con biogás procedente de desechos orgánicos. A diferencia de las centrales convencionales, no expulsan al medio ambiente el calor generado como parte de la producción de energía, sino que lo utilizan para calentar. El ahorro mediante el uso de biogás de desechos y materiales residuales es de 42.300 toneladas de CO2 anuales.

La planta de Porsche en Stuttgart-Zuffenhausen ahorra 42.300 toneladas de CO₂ anuales mediante el uso de biogás de desechos y materiales residuales

- Fachada de alta tecnología: Porsche también ha desempeñado un papel pionero en la construcción de la fábrica del Taycan. En su fachada se utiliza por primera vez una superficie tecnológica que absorbe el dióxido de nitrógeno. Los elementos de dicha pared están hechos de aluminio revestido de dióxido de titanio. El recubrimiento actúa como un catalizador y descompone en agua con sustancias inocuas y nitrato las partículas absorbidas de contaminantes cuando se exponen a la luz solar y a la baja humedad del aire. Una superficie de 126 metros cuadrados de este revestimiento realiza la función equivalente a diez árboles.

- Embalaje: Para esta función se emplea mucho material plástico y la intención es recuperarlo en la medida de lo posible para ser reciclado.

Mejoras en la cadena de suministro y la logística

Más allá de las medidas específicas que se aplican en las fábricas, también existen otras que son muy relevantes y que tienen un impacto directo en la producción de Porsche, desde sus fases iniciales y hasta la entrega final de los vehículos. En este sentido cabe citar que Porsche está asumiendo la responsabilidad de una cadena de suministro sostenible y transparente. En julio de 2021, hizo un llamamiento a sus aproximadamente 1.300 proveedores directos para que, en los nuevos proyectos de fabricación de componentes para la marca, utilicen únicamente energías renovables.

Esto se aplica a todos los contratos que se adjudiquen para el suministro de material de producción destinado a nuevos vehículos. Los proveedores que no estén dispuestos a cambiar a energía verde certificada ya no serán considerados de cara a contratos a largo plazo con Porsche. En materia de baterías, concretamente, la huella de carbono mejorará considerablemente. De aquí a una década, la batería se reciclará en un 90 % y tendrá menos sustancias contaminantes.

El requisito de energía renovable es solo una de las muchas medidas adoptadas por Porsche para lograr la sostenibilidad en la cadena de suministro. Gracias al uso de esta energía, ya se ahorran anualmente 90.500 toneladas de emisiones de CO2.

El fabricante de vehículos deportivos también recurre a enfoques creativos como los diálogos sobre sostenibilidad, un intercambio abierto de ideas con los proveedores que permite compartir conocimientos y alcanzar objetivos comunes.

Por otra parte, Porsche se subió al “tren verde” a comienzos de 2018 como medida de sostenibilidad aplicada a la logística. Desde esa fecha, todo el transporte por ferrocarril para llevar los vehículos terminados desde las estaciones de carga de Kornwestheim y Leipzig está propulsado por energía renovable. Como resultado de este cambio, la empresa reduce las emisiones anuales de CO₂ de sus operaciones logísticas en un 3 %, evitando la generación de más de 8.700 toneladas de dióxido de carbono.

"No queremos compensar, sino evitar. No queremos comprar certificados de CO₂ a otras empresas, sino que nosotros mismos evitemos toda emisión. Donde no se puede ahorrar energía, utilizamos electricidad renovable" Oliver Blume, Presidente de Porsche AG

En esta frase destacada, el Presidente del Consejo de Dirección de Porsche AG deja claras las intenciones de una compañía que no se conforma con cubrir el expediente en materia de sostenibilidad, sino que quiere ir un paso más allá para ser parte de la solución en este momento de transición hacia un futuro más limpio. Las plantas principales de Porsche ya son neutras en su emisión de CO2. Con el inicio de la producción del nuevo Macan eléctrico, la planta de Leipzig persigue su objetivo de convertirse en una "fábrica de impacto cero".