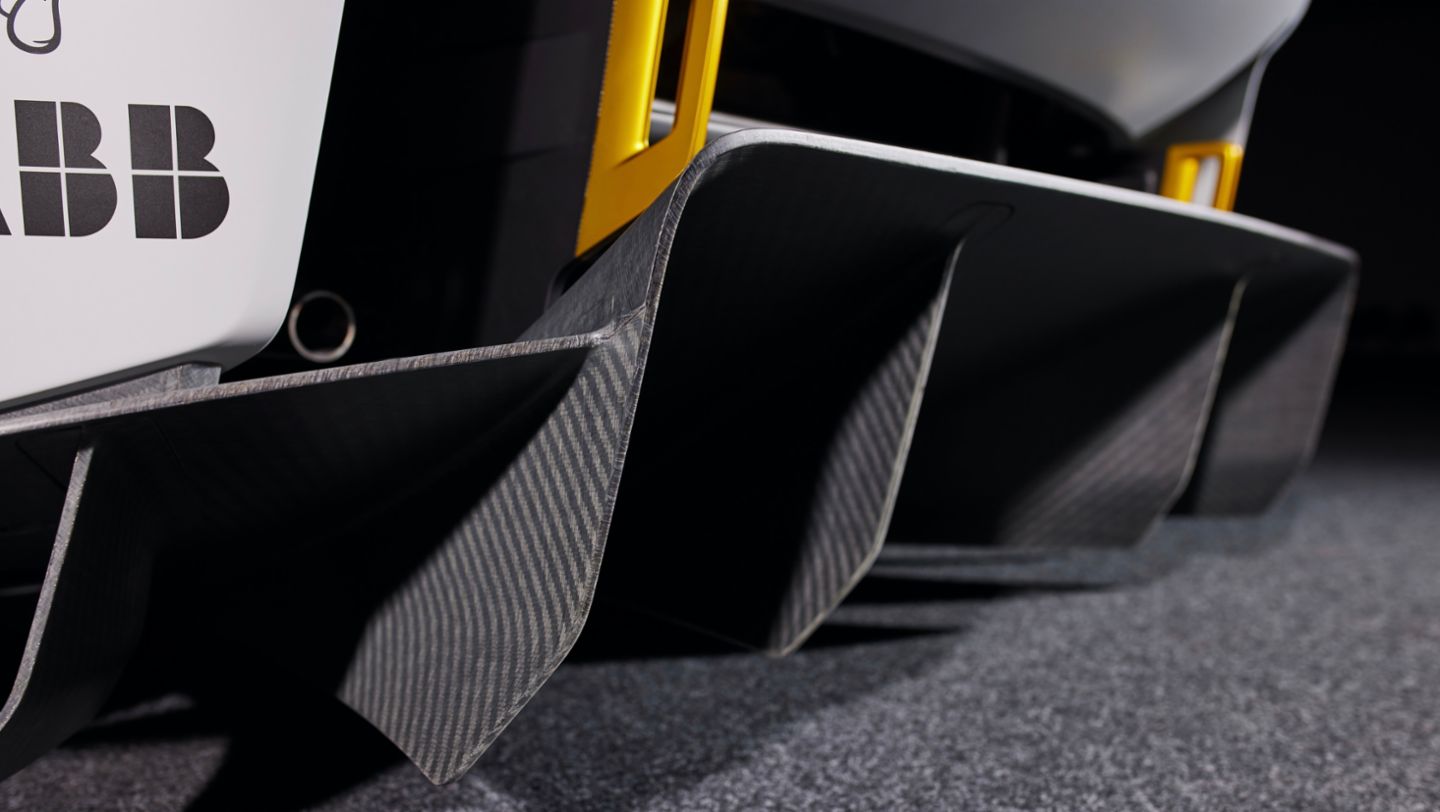

Muchas de las piezas adicionales del Mission R están hechas de plástico reforzado con fibra natural (NFRP), cuyo elemento básico es la fibra de lino. En la producción de esta fibra renovable se genera un 85 por ciento menos de CO2 que en la producción de fibra de carbono. La nueva fibra natural está presente en el exterior del automóvil, tanto en el spoiler delantero como en los faldones laterales y el difusor trasero.

El coche de carreras eléctrico también responde a un nuevo concepto de protección en caso de vuelco: en lugar de una jaula de acero convencional soldada a la carrocería, en este caso cuenta con una estructura de plástico reforzado con fibra de carbono (CFRP) cuya misión es proteger al conductor. La jaula de carbono está integrada directamente en el techo y es visible desde el exterior. Gracias a ella, no solo aumenta la seguridad sino la sensación de espacio en el habitáculo.

Plástico reforzado con fibra natural sostenible

En la carrocería del Mission R, las puertas, los elementos aerodinámicos delanteros y traseros, los umbrales y paneles laterales, y toda la sección central de la zaga están hechos de plástico reforzado con fibra natural (NFRP). Los materiales sostenibles se basan en fibras de lino obtenidas de la agricultura, sin entrar en conflicto con los cultivos alimentarios. Las fibras naturales ofrecen la rigidez necesaria para los componentes semiestructurales y aportan menos de un 10 por ciento de peso adicional frente a la fibra de carbono. En comparación con los plásticos convencionales, las fibras naturales tienen un beneficio ecológico: se genera un 85 por ciento menos de CO2 en su producción que en el proceso comparable utilizado para las fibras de carbono.

La colaboración entre Porsche, el Ministerio Federal de Alimentación y Agricultura (BMEL), Fraunhofer WKI y Bcomp, con sede en Suiza, dio sus primeros pasos en 2016, con el objetivo de hacer que el material compuesto de biofibras sea adecuado para su uso en la industria del automóvil. A principios de 2019, el Porsche 718 Cayman GT4 Clubsport fue el primer coche de carreras producido en serie con paneles de carrocería compuestos de biofibra.

Innovadora jaula de seguridad hecha de material compuesto de fibra de carbono

Los ingenieros y diseñadores de Porsche han denominado “exoesqueleto” a la llamativa jaula de carbono del Mission R. La estructura de seguridad hecha de material compuesto de fibra de carbono combina un alto nivel de protección para el conductor con un peso reducido y un diseño distintivo.

La estructura integra la jaula de seguridad y la sección externa del propio techo, y es visible desde el exterior como un marco de seis segmentos transparentes hechos de policarbonato. Esto se traduce en una generosa sensación de espacio para el piloto en el habitáculo. También hay algunas superficies transparentes, incluida una trampilla de escape extraíble para el conductor, que cumple con los requisitos de la FIA para los vehículos de carreras utilizados en competiciones internacionales. La solución de techo con “exoesqueleto” es una interpretación moderna del concepto Targa de Porsche, en la que la barra antivuelco también se combina con una sección de techo extraíble.

Máxima carga aerodinámica

Con su avanzada tecnología Porsche Active Aerodynamics (PAA), el Mission R puede adaptar su aerodinámica de manera óptima a diferentes situaciones en la pista. Su DRS (Drag Reduction System) consta de tres lamas en las tomas de aire a cada lado de la sección frontal, así como de un alerón ajustable de dos secciones. Para obtener la máxima carga aerodinámica, las lamas se cierran y el alerón adopta su posición más inclinada. Para desviar la mayor cantidad de aire posible en una carrera, los pasos de rueda cuentan con unas aberturas específicas destinadas a tal efecto. Además, las ruedas delanteras están casi completamente libres de carenado en la zona trasera.

Llantas de magnesio y neumáticos

El Mission R emplea unas llantas monotuerca Cup de magnesio de 18 pulgadas. Dotadas de “aeroblades” de carbono de superficie lisa, las llantas de aleación también optimizan el flujo de aire y sus cinco radios gemelos cuentan con un diseño que rebaja el peso.

Michelin, socio de Porsche desde hace mucho tiempo, ha desarrollado unos nuevos neumáticos slicks exclusivamente para el Mission R en medidas 30/68 (delantero) y 31/71 (trasero). Se componen de materiales biológicos y renovables, por lo que se convierten en un elemento clave en materia de sostenibilidad. Los neumáticos también tienen una alta resistencia al desgaste y están protegidos contra los daños causados por la suciedad que se acumula en los circuitos. La colaboración con Michelin también incluye un sistema de conexión con el vehículo: las ruedas pueden equiparse con sensores que se comunican en tiempo real con la electrónica de a bordo durante una carrera y proporcionan al piloto información relativa al desgaste. En base a estos datos, se sugieren las paradas en boxes.

Michelin desarrolla sus neumáticos íntegramente a partir de materias primas renovables. De acuerdo con la estrategia de sostenibilidad integral de la empresa francesa, todos los neumáticos Michelin se fabrican en plantas neutrales en CO2 y se transportan mediante una cadena logística optimizada en CO2. Al final de su ciclo de vida, los neumáticos usados se reciclan para fabricar otros nuevos.

Frenos y dirección

Con una suspensión de doble horquilla en la parte delantera y un eje trasero de tipo McPherson, el Mission R disfruta de un sistema completo de suspensión independiente. Los bastidores auxiliares de acero también contribuyen a mejorar el comportamiento dinámico.

En el sistema de frenos con conexión mecánica, una unidad controla la interacción entre los frenos hidráulicos y eléctricos. Debido a la alta potencia de recuperación de energía de hasta 800 kW, el freno convencional está sujeto a una carga significativamente menor y, por lo tanto, puede reducir su tamaño. El diámetro de los discos de freno es de 380 y 355 milímetros en los ejes delantero y trasero, respectivamente. Las pinzas son de seis pistones en el delantero y de cuatro en el trasero. El coche arranca con un estado de batería del 85 por ciento. Por lo tanto, la recuperación es posible en casi todas las situaciones de conducción. Esto significa que, dependiendo del circuito, más del 50 por ciento de la energía se puede recuperar y está disponible para su uso.

La dirección también está electrificada. Con la dirección asistida eléctrica (EPS), un sensor de par recibe el cambio de dirección deseado por el conductor como una señal. Sobre esta base, la unidad de control calcula la asistencia de dirección óptima requerida. Esta información se transmite a un motor eléctrico, que luego proporciona la cantidad de energía necesaria para completar el cambio de dirección. Por otra parte, los gatos hidráulicos, que funciona mediante un sistema de aire comprimido con circuitos integrados en los pilares C, facilita y agiliza las reparaciones y los cambios de neumáticos.

.jpeg/jcr:content/MicrosoftTeams-image%20(3).jpeg)

.jpeg/jcr:content/MicrosoftTeams-image%20(4).jpeg)

.jpeg/jcr:content/MicrosoftTeams-image%20(5).jpeg)