La Porsche 918 Spyder fissa nuovi standard. Non solo come supersportiva prodotta in serie limitata che, grazie a due motori elettrici e un motore sportivo V8, raggiunge una potenza complessiva di 887 CV. Ma anche nella produzione: con un ampio sito produttivo di 4.000 metri quadrati, nel quale circa 100 collaboratori selezionati assemblano la vettura in modo artigianale. Proprio nel cuore dello stabilimento 2 di Stoccarda-Zuffenhausen, punto nevralgico e, negli ultimi 50 anni, sito produttivo dell’icona dell'auto sportiva: la 911. Qui, la 918 Spyder, proprio come la 911, sta diventando una vettura best seller. Nel corso del prossimo anno, infatti, si concluderanno le vendite di questa edizione limitata a 918 esemplari, che sarà prodotta fino alla metà del 2015.

Ben quattro anni fa, Michael Drolshagen ottenne l’incarico, come futuro responsabile della produzione, di progettare e allestire una manifattura destinata alla Porsche 918 Spyder. Iniziò quando, con alcuni colleghi Porsche, si pose per la prima volta la domanda cruciale: "Cosa contraddistingue realmente una manifattura?" Le risposte furono le più svariate. Mentre per alcuni erano ‟l’odore della pelle” o ‟una certa esiguità di spazio”, il 43enne ingegnere industriale si immaginò rapidamente un maestro orologiaio che, armato di monocolo e pinzette, lavora alla sua opera di precisione.

Nuovo look per l’ex reparto verniciatura

24 mesi più tardi, la manifattura si è insediata nel centro dello stabilimento 2 a Zuffenhausen. E, chi mette piede nel vecchio reparto verniciatura destinato alle sportive di serie al secondo piano, si accorge subito che il team di progettisti ha creato uno spazio molto vicino all’idea iniziale del responsabile di produzione della Spyder.

Concentrati e in un’atmosfera di grande tranquillità, gli specialisti Porsche si impegnano nella realizza-zione di una vettura sportiva high-end lavorando alle loro postazioni esemplari ed ergonomiche. Lo spa-zio è luminoso e accogliente. Dominano il grigio (pavimento), il bianco (pareti e soffitti) e il verde acido. I colori che Porsche ha scelto per tutte le sue vetture con trazione E-Hybrid.

Nulla sembra essere di troppo. Nessun cavo interferisce con i percorsi di lavoro. Anche perché, dal momento che si trattava di costruire una vettura sportiva ibrida plug-in, fin dall’inizio, l’obiettivo è stato quello di utilizzare solo attrezzi a batteria. Il migliore esempio: l’avvitatore a batteria comandato tramite Bluetooth. Il lavoro si svolge praticamente in silenzio, aumenta la flessibilità dei tecnici sul posto di lavoro, si riduce il rischio di danneggiare i componenti e, grazie alla connessione con la banca dati, le coppie memorizzate vengono rispettate, documentate e sono sempre verificabili.

Il meglio di due mondi

Ed è proprio quest’ultimo approccio qualitativo privo di compromessi, inoltre, a spiegare la scelta del sito di Zuffenhausen. L'impianto offriva la componente emotiva legata all'origine della leggendaria 911, alla grande tradizione Motorsport e allo speciale DNA Porsche. Tuttavia, molto più decisiva per la manifattura, intesa come sito produttivo di una serie limitata, doveva essere la possibilità di integrarsi direttamen-te nella cosiddetta ‟collana di perle” della produzione in serie, per beneficiare delle svariate attrezzature e dell'ampio know-how nelle fasi dei test e dell’assemblaggio finale.

Oltre all’infrastruttura, Zuffenhausen offre un altro vantaggio decisivo per la manifattura della 918: i collaboratori. Il sito dispone di circa 3.500 persone impiegate nell’assemblaggio vettura. In nessun altro luogo sarebbe stato possibile contare su un team di specialisti altamente qualificati provenienti dai reparti sviluppo, equipaggiamento abitacolo, assemblaggio carrozzeria, verniciatura, montaggio e trazione.

Donne e uomini di 14 diverse nazionalità, di età compresa fra 21 e 56 anni ed esperienza lavorativa compresa tra i 6 e i 40 anni, hanno ottenuto gli ambiti posti. I membri del team provengono tutti dai vari settori della produzione di vetture sportive, e non pochi tra loro erano già impiegati nella produzione di vetture da corsa o prototipi. Grazie all'esperienza e alla passione di questo gruppo eterogeneo, esattamente 918 esemplari di alta qualità della Porsche 918 Spyder lasceranno la manifattura entro la metà del 2015.

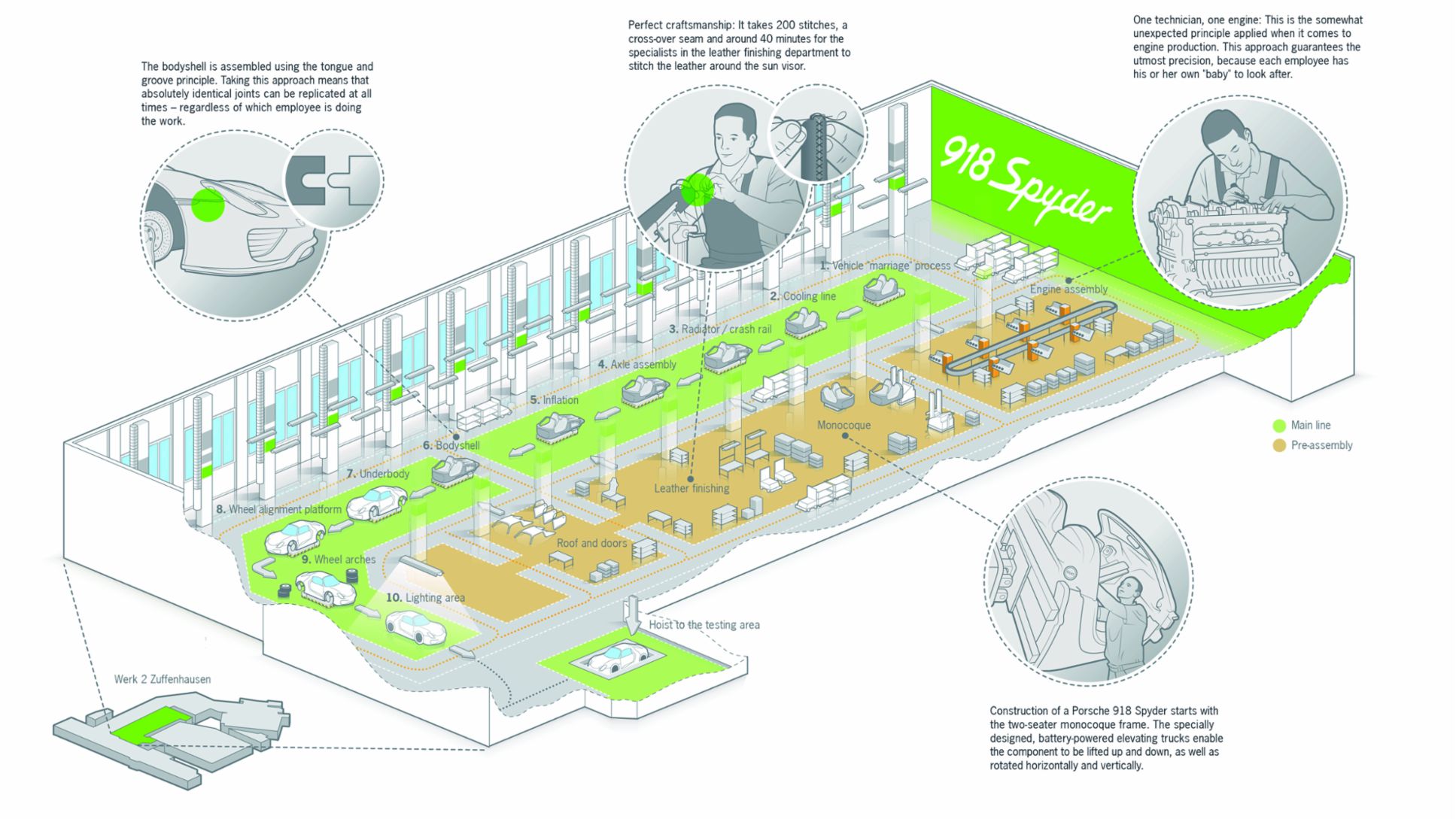

Produzione in base al principio della spina di pesce

Tutto prese il via nell'aprile del 2013 con l’assemblaggio delle vetture pre-serie. In precedenza, un team di 25 collaboratori aveva già prodotto 25 prototipi. In questa fase introduttiva è stato possibile testare la linea di produzione a L. "Su 4.000 metri quadrati", afferma Michael Drolshagen, "produciamo in pratica l’intera catena del valore. Anche questo è un aspetto unico”.

Le vetture attraversano 18 stazioni, prima di essere guidate quasi silenziosamente nell’ascensore, in modalità esclusivamente elettrica, per essere sottoposte ai test finali nell’area di prova, due piani più sotto.

Per la produzione, i responsabili Porsche si sono ispirati al principio della spina di pesce, sebbene la struttura in uso sia in realtà una spina unilaterale. Ciò nonostante, questo principio offre i percorsi più brevi. Nel caso della manifattura della Spyder, il pre-assemblaggio è posizionato a sinistra della linea principale e i relativi componenti vengono portati alla linea principale su percorsi diretti. Le stazioni del pre-assemblaggio vengono rifornite dall’esterno tramite un sistema di trasporto che, a sua volta, viene approvvigionato dei necessari ricambi da un magazzino separato, posto al piano sottostante.

La garanzia di qualità è la priorità assoluta

Prima che una Porsche 918 Spyder possa attraversare tutte le 18 stazioni di montaggio nella manifattura e prendere l’ascensore per scendere nell’area di prova, servono circa 100 ore di produzione, compresi gli approfonditi controlli di qualità previsti nell’intero processo. Questi continui test garantiscono al cliente una vettura straordinaria sotto ogni aspetto.

Nuovi metodi e brevetti depositati per la produzione

Con la Porsche 918 Spyder, il costruttore di auto sportive di Zuffenhausen non valorizza solo qualità, materiali e tecnologia. L’azienda segue la propria via anche nel processo produttivo. Una serie di brevetti depositati per dispositivi di montaggio o apparecchiature destinate al controllo qualità sono, per Michael Drolshagen, la prova "che la nostra definizione di capacità innovativa va ben oltre l’auto."

È quindi difficile individuare singoli ‟punti di riferimento”. Il montaggio della monoscocca, dei motori, del rivestimento in pelle e del guscio esterno rientra in quattro fasi produttive, che sottolineano in modo particolare la filosofia della manifattura.

La monoscocca come punto di partenza

Che la costruzione di ogni Porsche 918 Spyder inizi con la monoscocca biposto, è in sé una particolarità. E sono altrettanto interessanti i carrelli elevatori azionati a batteria e progettati appositamente, che permettono al tecnico di alzare e abbassare il componente, ruotandolo in senso orizzontale e verticale. Un aiuto significativo, soprattutto nella posa dei cablaggi.

Anche le attività che si svolgono nella linea motori sono piuttosto insolite. Secondo la filosofia "un tecnico, un motore", gli aggregati, in linea con i principi della struttura leggera, si avvicinano gradualmente al loro aspetto finale man mano che attraversano le otto stazioni. Dopo venti ore, il lavoro è completo. Il motore del peso di circa 140 chilogrammi diventa l’opera esclusiva di un unico collaboratore. In base a questo approccio, che esprime la filosofia Porsche, ogni tecnico ha il suo "bambino", che tratta con amorevole cura. E questo principio garantisce la precisione assoluta.

Standard elevati per le competenze specifiche

Precisione assoluta. Tutte le attività portate a termine dal personale di produzione sono concepite per evidenziare gli standard elevatissimi a cui si attiene lo staff. Dopo tutto, questo è l’unico modo per sod-disfare le aspettative altrettanto elevate dei clienti.

Per garantire ai clienti della 918 Spyder un piacere autentico, ovviamente la manifattura comprende anche un reparto finitura dei rivestimenti in pelle. E, solo chi ha visto con i propri occhi come gli speciali-sti degli interni, in quaranta minuti possano eseguire a mano con la massima precisione e qualità gli oltre 200 punti croce necessari per rivestire le alette parasole, può capire quale sia il livello di qualità necessario per produrre una vettura sportiva ‟Handmade in Germany”.

Per ottenere sempre il migliore risultato, indipendentemente dalle persone, nella produzione sono stati adottati molti standard. A partire dai supporti di carica standardizzati fino ai principi plug-and-play, che garantiscono l’installazione uniforme dei componenti e giochi di precisione millimetrica. È particolarmen-te bello assistere al montaggio di fiancate e minigonne effettuato con l'ausilio di incastri maschio e femmina per creare giunzioni assolutamente identiche e sempre ripetibili.

Produzione in piccola e grande serie ai massimi livelli

Non vi è alcun dubbio: la manifattura per la Porsche 918 Spyder ha reso più che mai giustizia alle idee iniziali di Michael Drolshagen. Ciò che lo ha più divertito: sviluppare dal semplice termine "manifattura" un’idea concreta per la produzione di una supersportiva e realizzarla assieme al suo team.

L’esperimento è stato un successo. A Zuffenhausen, il costruttore di auto sportive ha dato prova evidente che la produzione congiunta di vetture in piccole e grandi serie è possibile "nelle immediate vicinanze e ad altissimo livello". Questa conoscenza offre nuove prospettive non solo per le persone coinvolte nel progetto, ma anche per l’azienda nel suo complesso.

Michael Drolshagen:

L’ingegnere industriale Michael Drolshagen (43) lavora in Porsche dal 2000. Nel 2011 è stato nominato responsabile per la produzione della Porsche 918 Spyder e incaricato della costruzione della manifattura. Da allora gestisce pianificazione, qualità, logistica e assemblaggio. In precedenza, ha trascorso quattro anni nel reparto di pre-produzione in serie, dove si è occupato di tutti i prototipi e aveva la responsabilità tecnica delle vetture di rappresentanza. Il 43enne ha iniziato la sua carriera in Porsche nel Centro Sviluppo a Weissach, che ha lasciato nel 2004 per passare a Zuffenhausen nel Technical Com-petence Center del reparto post-vendita.

I fornitori:

La Porsche 918 verrà costruita fino alla metà del 2015 in un numero strettamente limitato a 918 esemplari.

Il responsabile dell’intero progetto è Frank Steffen Walliser (44). Oltre 250 fornitori contribuiscono ad una parte significativa del successo del progetto. Un esempio è rappresentato dalla Mubea Carbo Tech GmbH di Salisburgo, Austria, che fornisce la monoscocca in CFK (carbonio) con tecnologia RTM. Un prodotto che pone requisiti elevati in termini di geometria strutturale e tolleranze costruttive. Altri impor-tanti partner innovativi sono:

•Alfing Kessler GmbH (Aalen Wasseralfingen, Germania): albero motore in struttura leggera con alimentazione d’olio centrale

•c2i s.r.o. (Dunajska Streda, Slovacchia): supporto di montaggio posteriore con tecnologia RTM, piano di carico per vano bagagli in prepreg, telaio radiatore in CFK anteriore e posteriore

•Connova AG (Villmergen, Svizzera): protezione termica

•Eissmann Cotesa GmbH (Mittweida, Germania): componenti in CFK come vano portaoggetti ZSB, supporto cruscotto e supporto rivestimento porta in fibra di carbonio a vista

•GKN Driveline GmbH (Offenbach, Germania e Brunico, Italia): modulo assale anteriore (frizione e albero primario)

•Magna Steyr Battery Systems GmbH & Co OG (Graz, Austria): batteria rete di bordo da 12V in struttura leggera e tecnologia LiFePO4

•MHG Fahrzeugtechnik GmbH/Proseria (Heubach, Germania): impianto di scarico in INCONEL®, serbatoio di compensazione liquido di raffreddamento

•Mubea Carbo Tech GmbH (Salisburgo, Austria): monoscocca (componente RTM)

•S1nn GmbH & Co. KG (Stoccarda, Germania): sistema infotainment basato su HTML5 con sinto-nizzatore, lettore multimediale, telefono, navigatore e funzioni vettura (regolazione automatica della distanza, ADR – indicatori e controller domini)

•Simfy AG (Berlino, Germania): flatrate musicale basata su app

•Oerlikon Metco AG (Winterthur/Wohlen, Svizzera): rivestimento al plasma del carter