La especial calidad de fabricación y el diseño armonioso de un deportivo Porsche, desde cualquier perspectiva y en cada detalle, son el resultado de la estrecha colaboración entre diseñadores, expertos en producción y desarrolladores de utillajes. Esta cooperación interdisciplinaria y entre departamentos acompaña todo el proceso de creación de un Porsche, desde el primer boceto hasta la producción en la fábrica.

La interrelación entre una gran variedad de áreas diferentes desde el inicio del proceso de desarrollo del producto, siguiendo el lema "Design meets Production" (el diseño se fusiona con la producción), es la base de la alta calidad de los vehículos Porsche. Al mismo tiempo, el estilo característico de la marca, con sus elementos técnicamente sofisticados, subraya su elevada capacidad en materias de desarrollo y fabricación. Y con éxito: en el estudio J.D. Power APEAL, publicado en verano de 2025 en EE. UU., la empresa ocupó el primer lugar entre todos los fabricantes, según la percepción de los clientes.

"Los deportivos Porsche son sinónimo de una calidad de fabricación especialmente alta. Nuestro equipo de producción ha desarrollado unas técnicas extraordinarias en la fabricación de carrocerías íntegramente de aluminio", afirma Albrecht Reimold, miembro del Consejo de Dirección de Porsche AG como responsable de Producción y Logística. "Además, con la fabricación en Porsche de sistemas de conformado, contamos con un centro único en el Grupo Volkswagen dedicado al desarrollo de útiles para la estampación de carrocerías y, más recientemente, también para el desarrollo de plantas completas para la producción de celdas de batería. Asimismo, con el Smart Press Shop hemos implantado con éxito en el mercado una de las plantas de prensado más modernas del sector".

Aproximadamente cuatro años antes del lanzamiento de un nuevo modelo, los especialistas del departamento de fabricación de utillajes de Porsche se reúnen con los expertos de Style Porsche, los desarrolladores y los planificadores de producción. Juntos se aseguran de que los nuevos modelos sean viables desde el punto de vista de la producción y el desarrollo.

Un análisis detallado revela lo que es importante en el diseño de nuevos modelos adaptados a la producción:

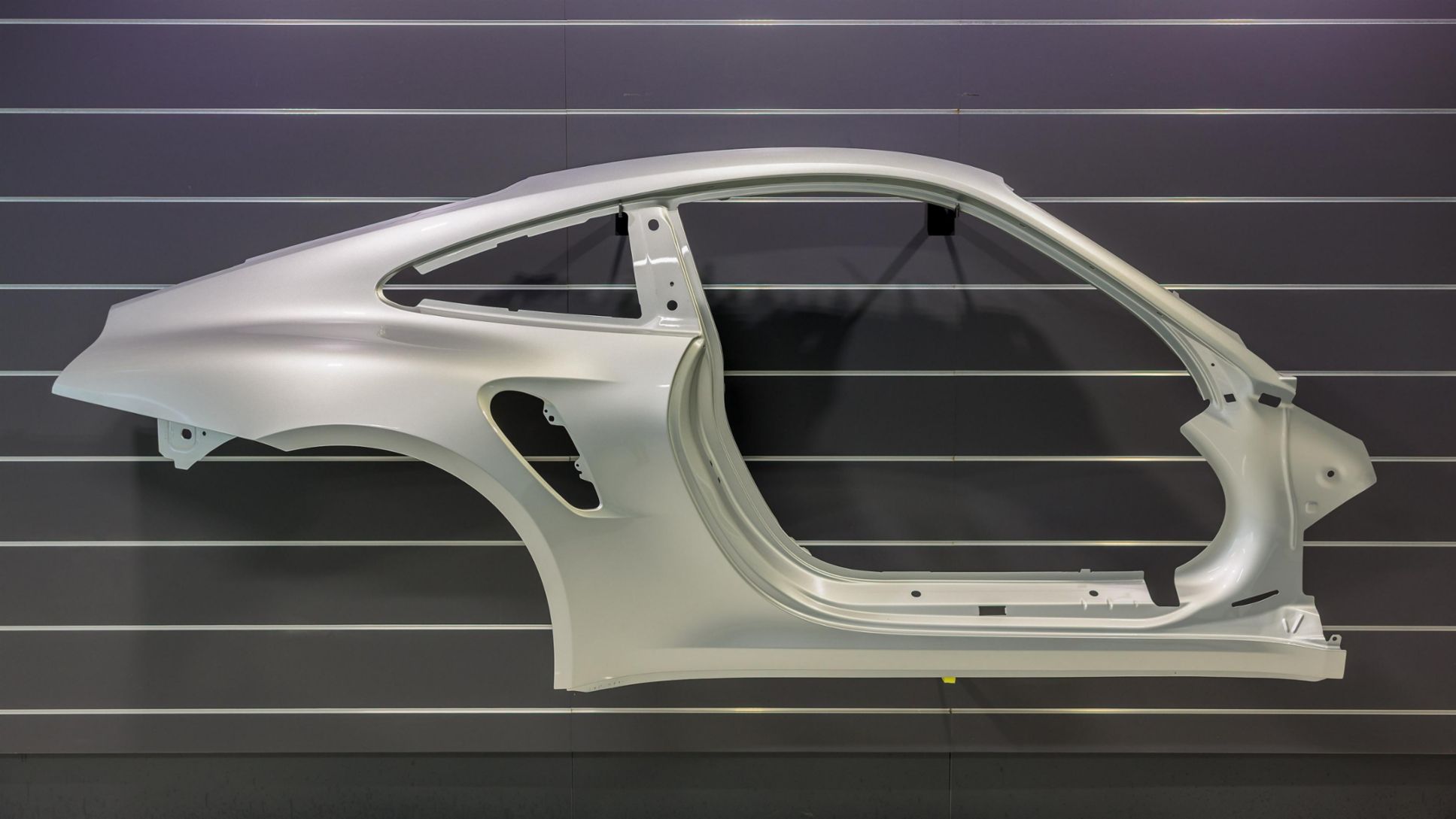

- En paralelo a las últimas fases del proceso de diseño y en el camino hacia la industrialización se desarrolla el modelo de control de datos. El denominado departamento Strak de Style Porsche actúa como enlace con la producción y tiene la tarea de garantizar la viabilidad del nuevo modelo, desde el vehículo completo hasta detalles como los faros. Los paneles laterales, las aletas y los pasos de rueda, al igual que todos los elementos de la parte exterior, están fabricados en aluminio. Esto requiere un intenso trabajo en equipo entre diseñadores, ingenieros de desarrollo, planificadores de producción y especialistas en troqueles.

- El grupo Porsche Werkzeugbau, con sede en Schwarzenberg, desarrolla herramientas de conformado y corte para líneas de prensas automatizadas. La base de los productos de alta precisión del grupo Porsche Werkzeugbau es una cadena de procesos CAE (ingeniería asistida por ordenador) totalmente integrada, combinada con las técnicas de simulación más avanzadas. Además del desarrollo de herramientas de conformado para piezas de carrocería, el equipo también trabaja en ingeniería de instalaciones y en consultoría de producción.

- El proceso de fabricación propiamente dicho de los paneles de carrocería de aluminio comienza con bobinas de chapa de este material de varias toneladas (“coils”). En la sección de estampación Smart Press de Halle/Saale, potentes prensas dan forma a las planchas, cortadas por láser, y producen tanto los paneles exteriores como los componentes estructurales de la carrocería.

- En la línea de montaje, robots industriales ensamblan finalmente las piezas para formar la carrocería. Tras completarse con éxito el recorrido de fabricación a lo largo de toda la cadena productiva, se realiza la inspección final, que incluye una prueba de conducción. Una medida clave de aseguramiento de la calidad, tanto en esta fase como durante la posterior producción en serie, es la auditoría. En ella, determinados vehículos se someten aleatoriamente a una inspección detallada, que incluye la evaluación de la carrocería y de las superficies.

- Una característica especial de Porsche es que los datos de materiales y de proceso se registran y visualizan de forma continua y en tiempo real, desde la bobina de aluminio hasta la carrocería terminada. De este modo, por ejemplo, el técnico de calidad en el área de construcción de carrocerías puede consultar los datos de medición o los parámetros del material durante la fabricación individual de una puerta en la planta de prensas.

Más de 300 milímetros de profundidad de embutición

Los componentes de la carrocería que dan forma al diseño emocional de un Porsche se encuentran entre los elementos exteriores más complejos de toda la industria del automóvil. Las aletas marcadamente ensanchadas forman parte del ADN de Porsche, al igual que la línea de techo baja o la zaga especialmente ancha de un 911 Turbo. La fuerte definición de las superficies, es decir, su aspecto escultural, exige grandes profundidades de embutición. Las chapas de los paneles laterales, las aletas y los capós no son planas ni simplemente dobladas para formar un nervio. Por el contrario, en el proceso de conformado de la planta de prensas debe lograrse el equilibrio entre las formas cóncavas y convexas de la carrocería, así como de los cambiantes recorridos de las líneas de luz.

Además, en aras del rendimiento y la eficiencia, Porsche tiende hacia la construcción ligera. Las carrocerías se fabrican con una estructura híbrida que contiene un alto porcentaje de aluminio. Esto aumenta aún más las exigencias tecnológicas. Las piezas exteriores y las chapas de todas las gamas de modelos Porsche son de aluminio.

Quien haya intentado envolver una manzana en papel de aluminio conoce los retos que plantea este material, especialmente en combinación con formas redondeadas: el aluminio presenta valores de recuperación elástica cinco veces superiores a los del acero. Tras el conformado, tiende parcialmente a volver a su forma original, lo que aumenta el riesgo de fisuras y debe tenerse en cuenta en la producción. Por ello, Porsche colabora con los fabricantes de aluminio para optimizar conjuntamente la composición del material, así como los procesos de tratamiento y laminado, con el fin de lograr un alto grado de conformabilidad.

Además, el aluminio como materia prima es mucho más costoso que el acero. Por eso, Porsche procura generar la menor cantidad posible de residuos y reutilizar los restos.