Haute tension

Zuffenhausen perpétue la tradition d’innovation de Porsche avec le Taycan. La motorisation de la sportive électrique préfigure la mobilité de demain.

CONSOMMATION ET ÉMISSIONS

Porsche Taycan Turbo S

Consommation électrique en cycle mixte : 25,6–24,3 kWh/100 km

Émissions de CO₂ en cycle mixte : 0 g/km

Categorie d’efficacite energetique (Suisse) : A (actualisation 03/2021)

Les données mentionnées dans ce magazine peuvent différer selon les pays. La consommation et les émissions de CO₂ ont été mesurés conformément à la nouvelle procédure WLTP.

Bien coller son dos au siège : telle est la recommandation à suivre avant d’écraser la pédale d’accélérateur du Taycan Turbo S. Il y a 12 000 bonnes raisons de suivre cette recommandation d’usage. En effet, lorsque le fleuron de la gamme sportive électrique libère son couple cumulé de 12 000 Nm sur ses quatre roues (Porsche Taycan Turbo S: consommation électrique en cycle mixte : 25,6–24,3 kWh/100 km, émissions de CO₂ en cycle mixte : 0 g/km (actualisation 03/2021)), conducteur et passagers sont littéralement plaqués contre le dossier. La voiture déploie sa pleine puissance instantanément. La force motrice développée par les deux moteurs électriques est pratiquement continue jusqu’à la vitesse maximale. La poussée d’adrénaline à l’accélération est alors proportionnelle à la formidable poussée générée par les deux moteurs, montés sur les trains avant et arrière. Ce n’est pas un hasard si le célèbre Center of Automotive Management (CAM) a désigné le Taycan comme le modèle le plus innovant de l’année 2020. En matière d’innovation, Porsche ne fait pas dans la demi-mesure : les technologies sont poussées jusqu’à leur extrême limite. Pour le Taycan, la prouesse a consisté à exploiter au mieux le potentiel de la motorisation électrique pour atteindre un niveau inégalé.

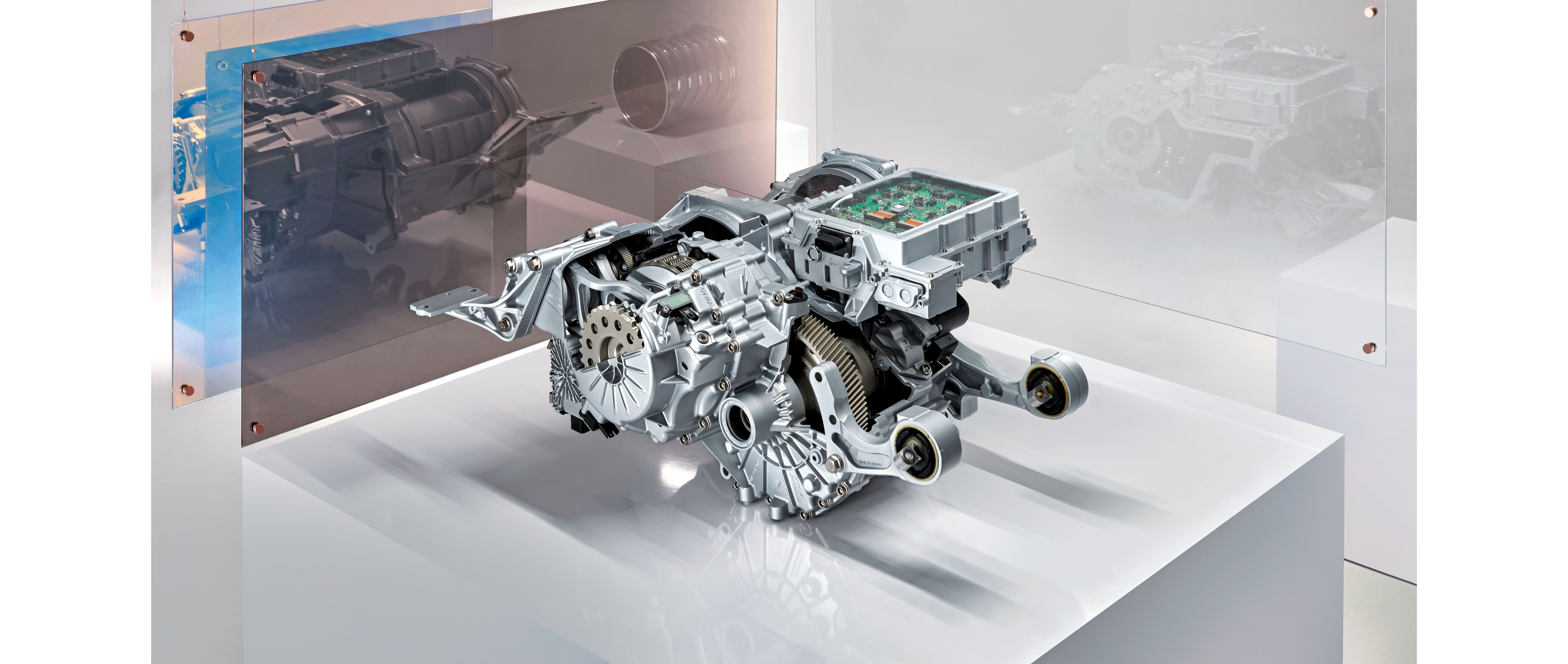

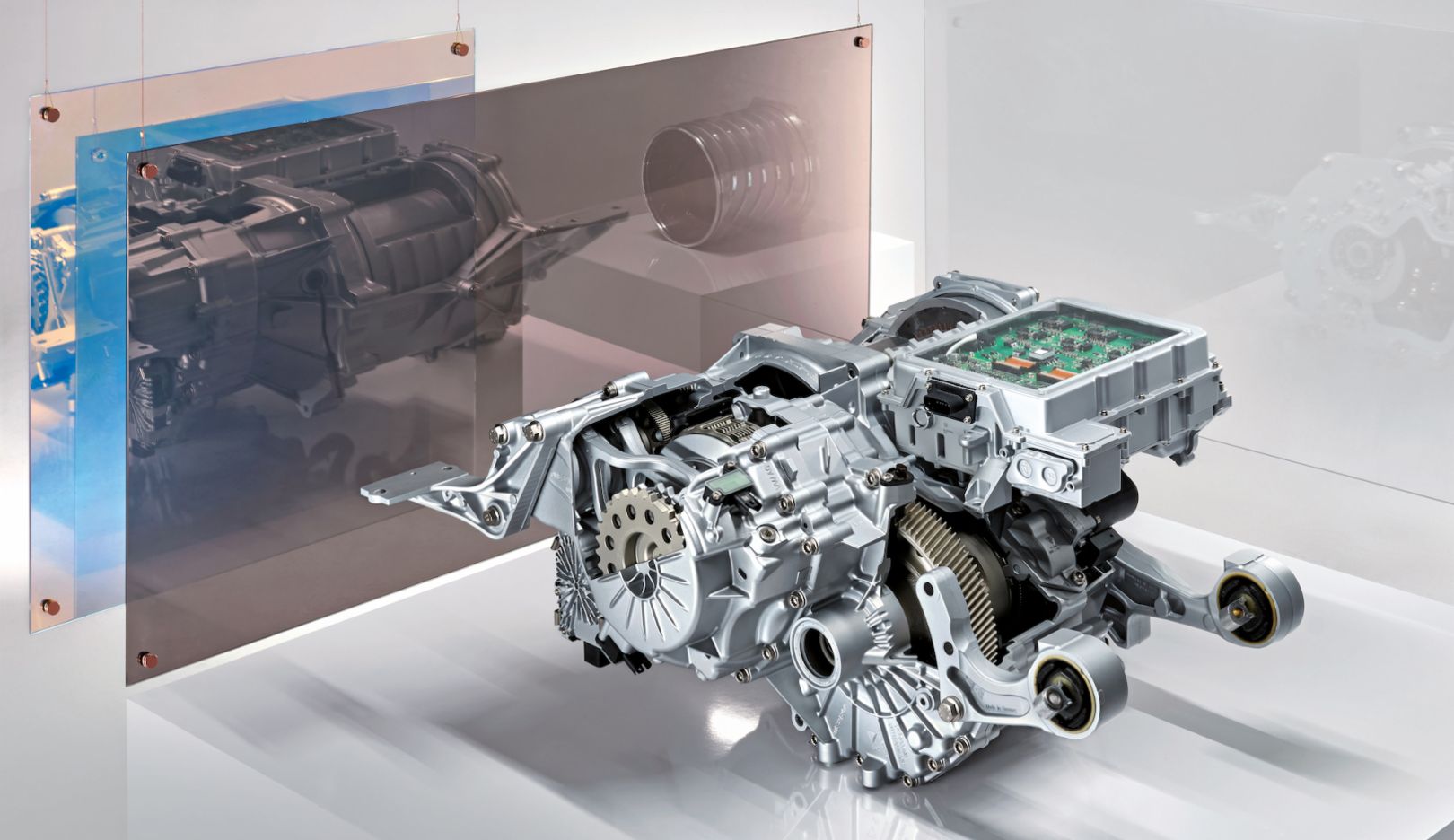

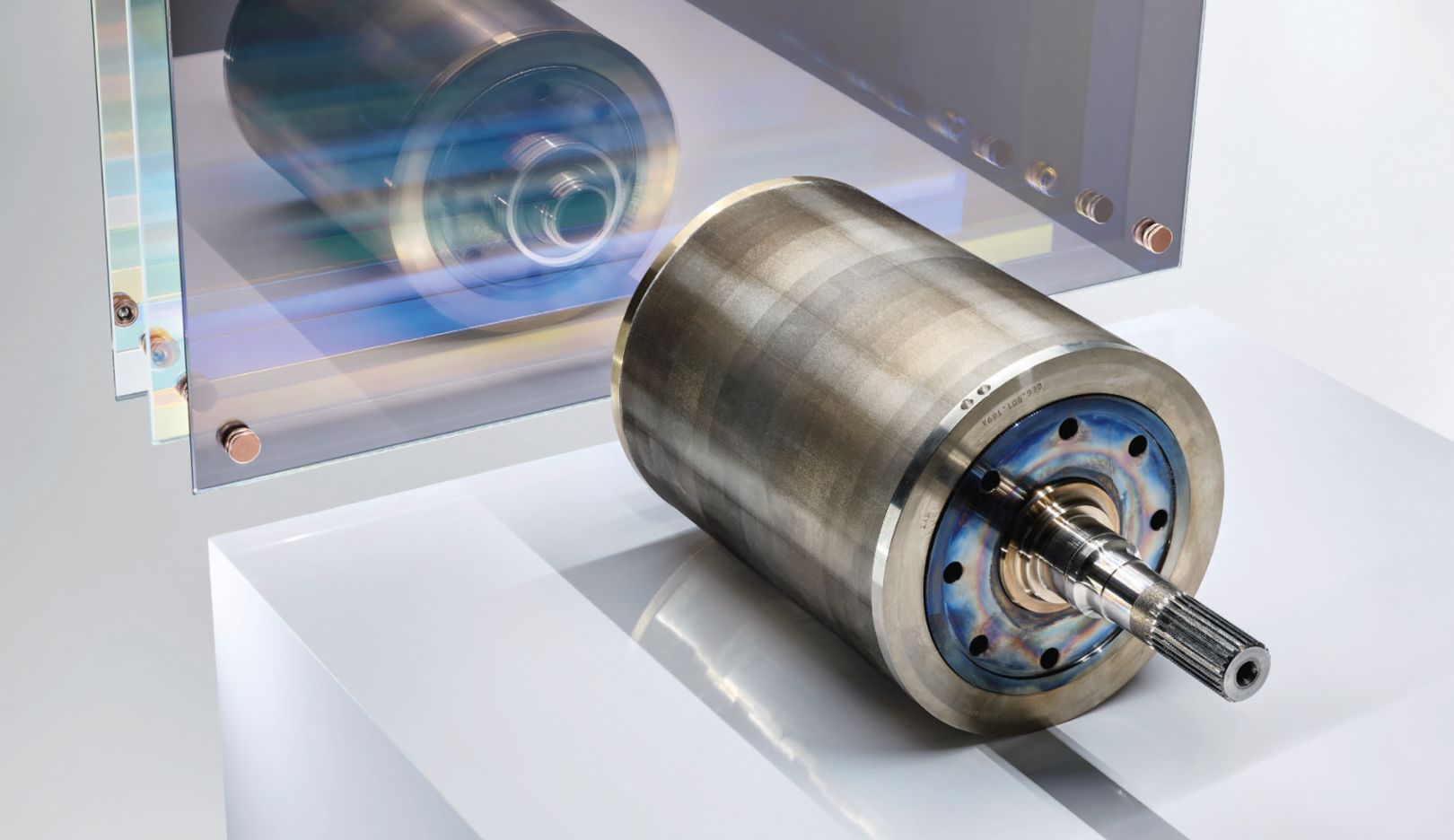

Concentré de puissance :

Le moteur électrique et la boîte à deux rapports (au premier plan) sont disposés parallèlement à l’essieu arrière. L’électronique de puissance est logée au sommet.Ce concept n’est pas né d’hier, ni d’avant-hier. Il a vu le jour il y a plus de 120 ans, lorsque le jeune Ferdinand Porsche a conçu ses premiers véhicules électriques avec des moteurs logés dans le moyeu des roues. Le potentiel de l’électromobilité aiguise alors son ambition sportive. Sa voiture de course équipée de quatre moteurs moyeu électriques devient la première voiture à transmission intégrale du monde.

Les moteurs à courant continu d’antan ont depuis longtemps cédé la place à des machines sophistiquées. Mais le principe physique de base est resté le même : il s’agit du magnétisme. Un aimant se compose d’un pôle nord et d’un pôle sud. Les pôles de même nature se repoussent, ceux de nature différente s’attirent. Pour créer un champ magnétique, on peut utiliser des aimants permanents, caractérisés par l’orientation stable de leurs particules élémentaires, ou appliquer un courant électrique à un conducteur. Pour produire un champ électromagnétique plus intense, on enroule le conducteur pour former une bobine. C’est le principe de l’électroaimant. Les moteurs électriques sont constitués d’une partie fixe, le stator, réalisé à l’aide d’électroaimants, et d’une partie mobile, le rotor, réalisé à l’aide d’électroaimants ou d’aimants permanents selon le type de moteur. En établissant et en interrompant périodiquement la tension électrique, on crée des forces d’attraction et de répulsion qui génèrent le mouvement de rotation du rotor.

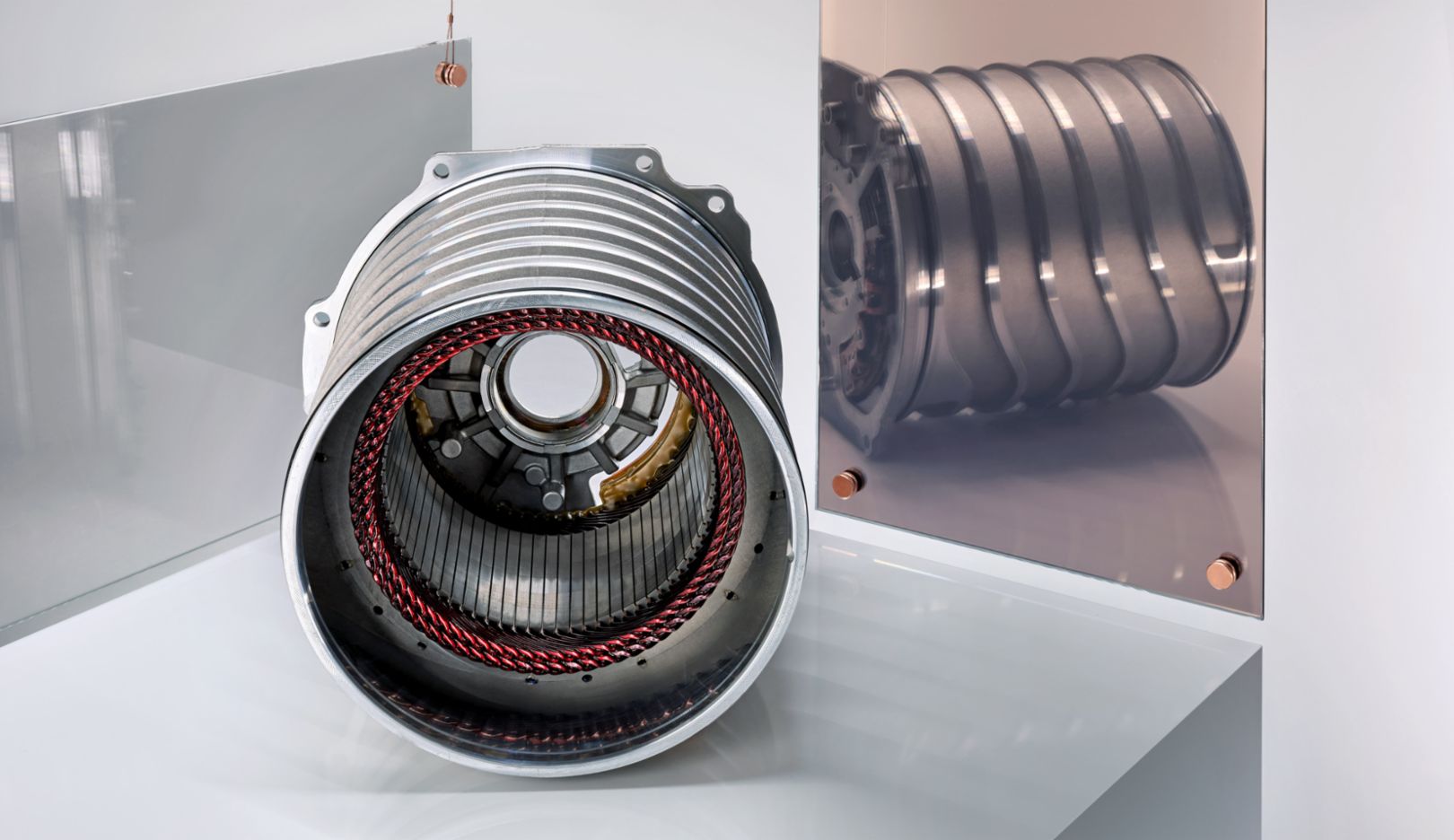

Pièce maîtresse :

Le stator du moteur électrique est constitué principalement d’un empilement tubulaire de tôles et de bobines de cuivre. Les fils pliés en U sont insérés dans les encoches des tubes et reliés les uns aux autres.Quantité de cuivre accrue grâce au bobinage en épingle à cheveux

Le stator est garni d’une chemise d’eau de refroidissement très stable. La température est surveillée et régulée en permanence.

Les fils de cuivre reliés entre eux pour former des bobines génèrent des champs magnétiques dès qu’un courant électrique les traverse.

Les fils sont pliés en épingle à cheveux. Soudés en série par laser aux extrémités pour former des bobines, ils sont ensuite isolés.

Certains types de moteurs électriques ne conviennent pas pour motoriser un véhicule. Porsche a opté pour le moteur synchrone à aimant permanent (PSM). Par rapport au moteur asynchrone (ASM), plus économique et plus largement utilisé, le moteur synchrone à aimant permanent offre une puissance continue plus élevée. En effet, comme il chauffe moins, il n’a pas besoin d’être régulé. Le moteur synchrone à aimant permanent de Porsche est alimenté et commandé par une électronique de puissance à tension alternative triphasée : la vitesse de rotation du moteur est déterminée par la fréquence de la tension alternative qui oscille de plus à moins autour du point zéro. Sur les moteurs du Taycan, l’onduleur à impulsions donne la fréquence du champ tournant dans le stator et régule ainsi la vitesse de rotation du rotor. Le rotor est doté d’aimants permanents hautes performances qui sont constitués d’un alliage de néodyme, de fer et de bore et qui ont été magnétisés de manière rémanente par un puissant champ magnétique orienté lors de leur fabrication. Les aimants permanents permettent par ailleurs de récupérer une grande quantité d’énergie lors du freinage régénératif. En phase de décélération, le moteur électrique passe en mode générateur. Les aimants induisent alors la tension et le courant dans l’enroulement du stator. La puissance de récupération du moteur électrique Porsche est la plus élevée sur le marché automobile.

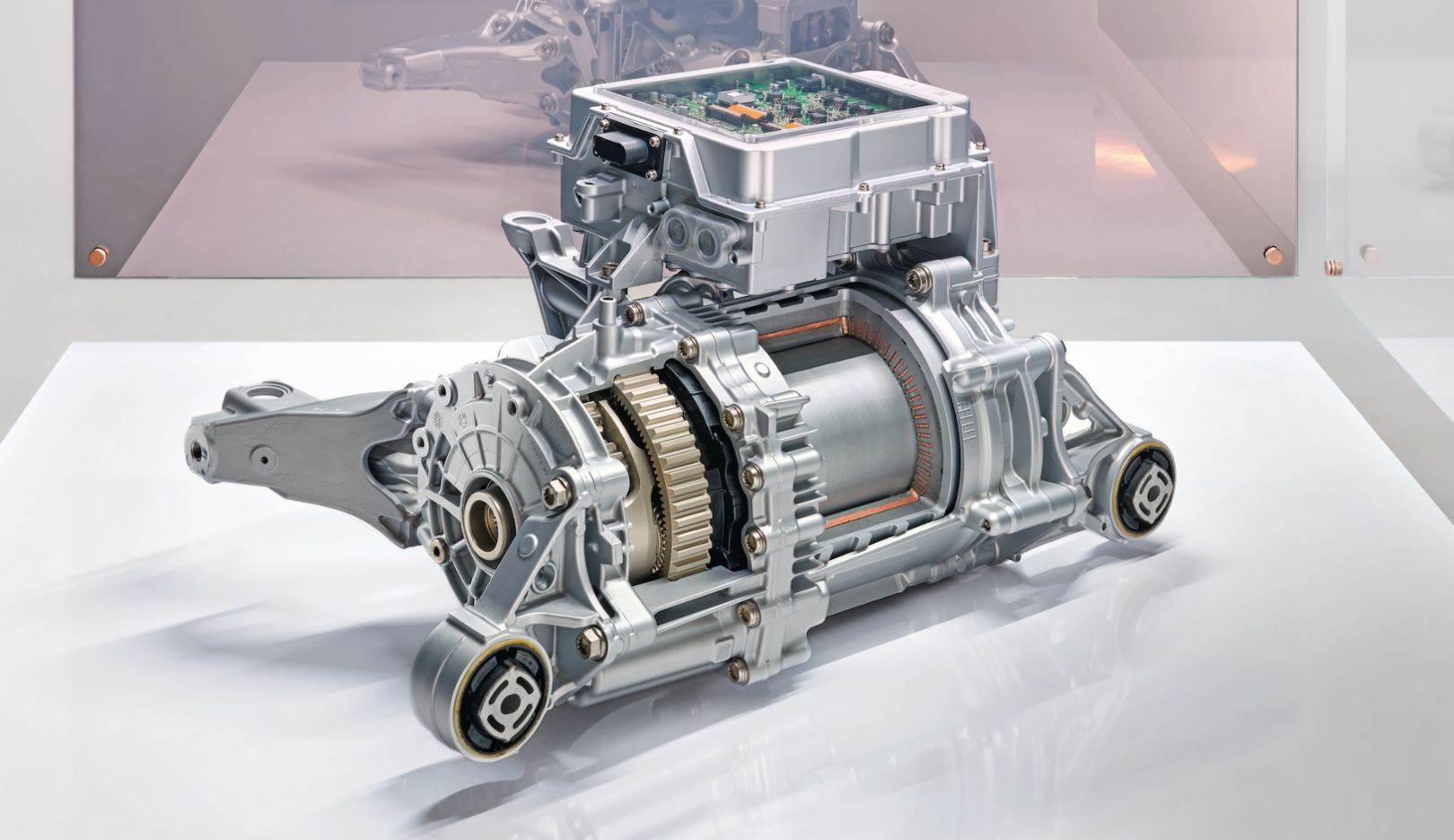

Compact :

Le moteur sur le train avant du Taycan est encore plus compact que celui situé à l’arrière. Le moteur et le réducteur sont disposés de manière coaxiale ; le rotor, le réducteur et les arbres primaires sont alignés.Des moteurs synchrones à aimant permanent pour plus de puissance continue

Le réducteur planétaire du train avant possède un seul rapport de 1:8. Le couple à la roue peut ainsi atteindre 3 000 Nm.

L’électronique de puissance est logée directement sur le moteur. Le raccordement au moteur et aux capteurs est donc plus court, plus efficient et plus léger.

Le stator d’un moteur électrique à aimant permanent contient les électroaimants actifs tandis que le rotor contient les aimants permanents passifs. Cette configuration est optimale pour les moteurs de voitures de sport.

Une technologie poussée à l’extrême : le bobinage en épingle à cheveux, appelé Hairpin, témoigne de l’ambition d’excellence qui anime la marque depuis sa création. Ainsi, les bobines du stator sont constituées de minces fils au profil rectangulaire, et non pas rond. Contrairement aux procédés de bobinage classiques, où le fil de cuivre est bobiné à partir d’un rouleau sans fin, le procédé de bobinage en épingle à cheveux est basé sur le formage. Le fil de cuivre rectangulaire est divisé en sections individuelles et plié en forme de U, à l’instar d’une épingle à cheveux. Ces éléments sont insérés dans les tôles du stator afin que les surfaces des sections rectangulaires se superposent parfaitement. La technologie en épingle à cheveux permet d’assembler les fils de manière plus compacte et d’augmenter ainsi la quantité de cuivre dans le stator. Alors que les procédés de bobinage traditionnels offrent généralement un facteur de remplissage de 50 % environ, la technologie utilisée par Porsche atteint presque 70 %. Résultat : une puissance et un couple nettement accrus pour un volume de montage inchangé. Les extrémités des éléments en épingle à cheveux sont ensuite soudées par laser pour créer la bobine. Autre avantage : le contact homogène entre fils de cuivre voisins améliore le transfert thermique, ce qui assure une meilleure dissipation de la chaleur. Les moteurs électriques convertissent certes plus de 90 % de l’énergie en propulsion, mais les pertes sont transformées en chaleur comme dans les moteurs thermiques. Pour évacuer cette chaleur, ils sont équipés d’une chemise d’eau de refroidissement.

Masse mobile :

Le rotor contient des aimants permanents disposés en V.Pour pouvoir commander avec précision un moteur synchrone à aimant permanent, l’électronique de puissance doit connaître la position angulaire exacte du rotor. Pour cela, elle utilise un résolveur. Celui-ci se compose d’un disque de rotor en métal conducteur de champ magnétique, d’une bobine d’excitation et de deux bobines de réception. La bobine d’excitation génère un champ magnétique qui est transmis aux enroulements récepteurs via un codeur rotatif. Cela induit une tension dans les bobines de réception, dont la position de phase est décalée proportionnellement à la position du rotor. C’est à partir de cette information que le système de commande calcule la position angulaire exacte du rotor. Ce système, appelé onduleur à impulsions, est un concentré de savoir-faire Porsche. Il est chargé de convertir le courant continu de 800 V de la batterie en courant alternatif et de transmettre ce dernier aux deux moteurs électriques. Porsche est le premier constructeur à utiliser un niveau de tension de 800 V. Développée pour la Porsche 919 Hybrid, cette technologie permet aujourd’hui de réduire le poids et le volume de montage sur le modèle de série grâce à l’utilisation de câbles plus fins, et d’accélérer les temps de recharge.

Le Taycan en transparence

Moteur sur le train arrière avec boîte à deux rapports

Le faisceau de câbles raccordé au moteur sur le train avant est situé au-dessus de la batterie haute performance.

Moteur et unités auxiliaires

La vitesse de rotation des moteurs électriques monte jusqu’à 16 000 tr/min. Pour exploiter au mieux cette plage de vitesses de rotation et ainsi assurer un parfait équilibre entre dynamique, efficience et vitesse de pointe, chacun des moteurs est doté de sa propre transmission. Le Taycan est la première sportive électrique à être équipée d’une boîte à deux vitesses sur le train arrière, avec une réduction très courte pour le premier rapport. Sur le train avant, un réducteur planétaire d’entrée transmet la puissance aux roues.

C’est grâce à cette combinaison gagnante que le Taycan Turbo S développe sa formidable puissance. Sur le train avant, le réducteur multiplie les 440 Nm du moteur électrique pour transmettre aux roues quelque 3 000 Nm. Sur le train arrière, les 610 Nm du moteur sont multipliés au premier rapport à environ 9 000 Nm. Le deuxième rapport, plus long, contribue à optimiser l’efficience et fournit les réserves de puissance à vitesse élevée.

Pionnier à la pointe de la technologie, Porsche perpétue sa tradition d’innovation à l’ère des moteurs électriques.