Dur comme le diamant

Il ne s’oxyde pas et ne produit pratiquement aucune poussière. Le Porsche Surface Coated Brake (PSCB) équipe pour la première fois de série le nouveau Cayenne Turbo.

Porsche Cayenne Turbo

Émissions de CO2 (cycle mixte) : 272–267 g/km

Consommation en cycle mixte : 11,5–11,2 l/100 km

Classe énergétique : F, Suisse : G (actualisation 2017)

Matthias Leber

Chef du département Systèmes de freinage, il est le cerveau derrière le PSCB.Connaissez-vous le « Widia » ? Matthias Leber sourit d’un air entendu. Docteur en génie mécanique et expert en freins au Centre de développement Porsche de Weissach, il sait que l’avenir se bâtit sur la connaissance du passé. Et le Widia est l’un des fleurons de ce passé. Abréviation de l’allemand « wie Diamant », littéralement « comme du diamant », il s’agissait, dès le début du XXe siècle, du nom commercial d’un matériau d’une dureté étonnante, que lui conférait son composant principal : le carbure de tungstène. Les propriétés et les avantages des matériaux, Matthias Leber les connaît sur le bout des doigts. Il montre avec fierté un disque de frein d’une brillance éclatante. Même usagé, on pourrait le suspendre au mur en guise de miroir. Le carbure de tungstène ne s’oxyde pas et ne ternit pas. Mais l’esthétique n’est pourtant pas la qualité première de ce frein. Plus importantes encore sont ses performances.

Proposé pour la première fois de série sur le nouveau Porsche Cayenne Turbo, le système Porsche Surface Coated Brake (PSCB) est aussi une exclusivité mondiale. Sa surface est composée de carbure de tungstène. Le tungstène et le carbone se combinent pour former un cristal mixte d’une dureté telle qu’il pourrait couper le verre. Le carbure de tungstène est l’un des matériaux les plus durs au monde après le diamant, et il est environ dix fois plus dur que la fonte grise. D’où l’intérêt qu’il suscite chez les développeurs de freins.

Un rêve d’alchimiste

Imaginez un frein dont l’efficacité s’apparenterait à celle d’un frein en céramique, présenterait la même stabilité en température, mais qui n’exigerait aucune garniture spéciale pour la course, coûterait trois fois moins cher, s’userait beaucoup moins vite qu’un frein en fonte grise classique, ne produirait pratiquement aucune poussière de freinage et ne rouillerait pas. Ce rêve d’alchimiste est pourtant le fruit de la technique Porsche la plus sérieuse. « Mais le chemin a été long, concède Matthias Leber. Sinon, il y a longtemps que nous l’aurions fait. » Ici, pas de miracles, juste un travail de développement acharné.

Les technologies développées pour la course se retrouvent souvent sur la route. C’est le cas des freins Porsche Ceramic Composite Brake (PCCB), faisant figure de référence absolue. Les freins modernes en fonte grise ont eux-aussi de solides atouts à faire valoir. Il restait encore à concevoir des freins optimisés pour répondre aux exigences des puissants modèles Porsche qui ne roulent pas tous les jours sur circuit. Pour Matthias Leber et son équipe, une solution s’est imposée : un revêtement en métal dur. Mais pourquoi un matériau utilisé depuis un siècle pour fabriquer des outils n’a-t-il jusqu’ici jamais été employé pour les disques de frein ?

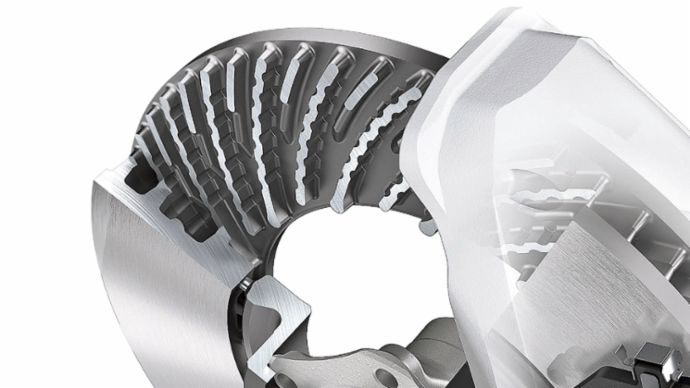

La réponse est simple : un disque de frein complet en carbure de tungstène coûterait aussi cher que plusieurs jeux de freins en céramique. Et l’on ne disposait pas des technologies nécessaires pour combiner en toute sécurité le carbure de tungstène avec un substrat comme la fonte grise. Porsche a été le premier, en étroite collaboration avec Bosch/Buderus, à réaliser la percée après plusieurs tentatives : le disque en fonte grise est structuré à l’aide d’une technique laser, puis revêtu d’une couche intermédiaire par voie galvanique. Chargée de compenser les différences de dilatation thermique, cette couche intermédiaire fait office de colle élastique entre la fonte grise et le carbure de tungstène. Celui-ci est ensuite déposé de manière très spectaculaire : les particules sont projetées sur le disque à très grande vitesse grâce au procédé de projection par flamme supersonique commandé par un robot. Tel un sabre laser de Star Wars, le disque est alors irradié de lumière pendant quelques instants. Le résultat : une fine couche d’une centaine de microns. Les opérations ne sont pas terminées pour autant. Les ingénieurs s’attachent alors à concevoir des garnitures offrant des propriétés optimales.

« Ces performances impressionnantes nous ont tous surpris. » Matthias Leber

À la recherche du bon mélange

« Cela a demandé aussi un immense travail de développement », souligne Matthias Leber. Maîtriser la technique laser et les procédés de production automatisés de très haute précision pour fabriquer des disques de frein novateurs est une chose, mettre au point le bon mélange pour les garnitures de frein en est une autre. Une surface parfaitement lisse nécessite un revêtement spécial qui adhère bien. Essayez de passer votre doigt sur un miroir en appuyant légèrement : il ne glisse pas régulièrement et accroche par moment. Un revêtement trop souple sur une surface très dure s’userait cependant trop rapidement à grande vitesse. Pour que le mélange adhère bien, il faut donc lui incorporer une certaine quantité de matériaux très durs qui pénètrent dans la couche de carbure de tungstène à une échelle microscopique. Ces revêtements s’agrippent littéralement au disque.

Des ancres microscopiques

« Le résultat nous a tous surpris », commente Matthias Leber. « Nous savions qu’il serait positif, mais les premiers essais ont dépassé toutes nos attentes. » À faible vitesse, grâce à la surface parfaitement lisse, l’ensemble du revêtement adhère immédiatement sur toute la surface. La différence est comparable à celle existant entre un disque microsillon et un CD : la fonte grise voit son adhérence réduite en raison des creux formés par les rainures qui couvrent sa surface ; au contraire, le carbure de tungstène, pratiquement exempt de rainures, est aussi lisse qu’un miroir. Si l’efficacité de freinage doit être encore supérieure à grande vitesse, les matériaux durs présents dans le revêtement interviennent pour jeter leurs ancres microscopiques. « Cela s’accompagne bien sûr d’usure et de poussière de frein, mais dans des proportions réduites de 90 % par rapport à un frein en fonte grise », explique Matthias Leber. À cela s’ajoute une durée de vie 30 % plus longue que celle d’un disque en fonte grise, pour des performances proches de celles d’un frein PCCB et un coût égal au tiers de celui d’un frein en céramique. Le nouveau frein procure les mêmes sensations que le PCCB : la force à appliquer à la pédale reste constante malgré l’échauffement du frein. Le conducteur n’a pas besoin d’écraser la pédale pour maintenir la force de freinage, évitant ainsi le fading tant redouté puisque le frein devient au contraire encore plus mordant à des températures avoisinant les 600 °C.

Disque de frein et étrier

Disque de frein en fonte grise en construction allégée avec étrier fixe à 10 pistons.

Garnitures de frein PSCB

Son matériau spécial est le fruit d’un récent développement.

Première mondiale

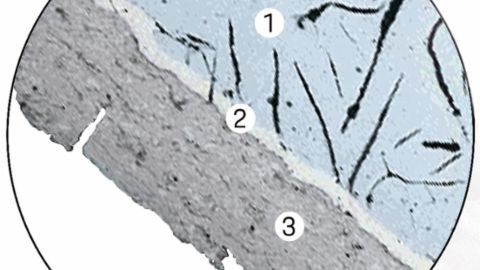

1.Surface traitée thermiquement

Le corps en fonte grise est structuré, rendu rugueux et nettoyé par laser.

2.Couche intermédiaire ductile

Utilisé comme agent adhésif, le nickel déposé par voie galvanique assure la liaison entre fonte grise et carbure de tungstène.

3.Couche de métal dur

Composée de carbure de tungstène, elle est déposée par un procédé de projection par flamme supersonique.

En habit blanc

Après un usage au quotidien de quelque 600 kilomètres, la surface des freins acquiert une brillance unique du fait du frottement. Les garnitures s’harmonisent alors parfaitement aux étriers fixes blancs à 10 pistons à l’avant et aux étriers fixes à 4 pistons à l’arrière, dont la technique s’apparente à celle des PCCB. Mais pourquoi blancs ? Matthias Leber éclate de rire : « Quand un frein ne produit pratiquement aucune poussière, il faut le montrer. Lorsque j’ai suggéré la couleur, de nombreuses réserves ont été émises. » Pourtant, les prototypes du nouveau Cayenne en témoignent : au bout de milliers de kilomètres, les freins ont gardé leur habit blanc.

Le système PSCB n’équipera dans un premier temps de série que le nouveau Cayenne Turbo. Il sera ensuite disponible en option sur les autres versions du Cayenne. Le PSCB incarne-t-il l’alliance parfaite entre performance, esthétique et rentabilité, le nec plus ultra ? Matthias Leber secoue la tête : « L’électrification croissante des véhicules va susciter des formes entièrement nouvelles de freins. La récupération d’énergie est déjà un mode de freinage exempt de toute usure et nous intéresse au plus haut point. Elle permet de réaliser 90 % des opérations de freinage normal, et nous devons donc nous attacher à la développer. Mais les voitures rapides ont besoin de freins performants et les freins Porsche aspireront toujours à plus de réactivité. »