Cuore pulsante

Ogni Porsche ha la stessa origine: il Centro Sviluppo di Weissach, un paesino alla periferia di Stoccarda. Che si tratti di un’auto sportiva con un cuore elettrico o un motore a combustione, per la strada o per la pista – il processo di creazione è protetto dal mondo esterno. A Christophorus è stata concessa un’occhiata negli spazi segreti di quest’area di circa 100 ettari

Modelli Porsche 718 Cayman

Consumo carburante combinato: 11,1–8.9 l/100 km

Emissioni CO2 combinato: 251–201 g/km (stato 12/2020)

Tutti i dati tecnici riportati negli articoli possono variare a seconda dei Paesi. I valori del consumo e delle emissioni di CO2 sono stati misurati secondo il nuovo procedimento di misura WLTP.

Realizzazione del concept

Prima con l’argilla, poi con parti in plastica fresate oltre a pezzi risultati da vari processi di prototipazione rapida: passo dopo passo, la costruzione del modello dà forma alle idee del reparto design. «Rendiamo tangibili le idee», è il motto degli esperti di costruzione dei modelli. Quando il punto di partenza è la semplice rappresentazione delle proporzioni di un futuro modello, viene utilizzata una varietà di blocchetti di plastica diversi. La prima visualizzazione è sempre fatta con l’argilla, un materiale da modellare il cui colore marrone ricorda la terracotta.

Quel che è particolarmente notevole dell’argilla è la velocità con cui si possono eseguire cambiamenti di forma. Questo richiede una grande maestria artigianale. La forma viene affinata nell’ulteriore processo di sviluppo. È un compito abbastanza complicato, perché la pannellatura esterna ha un effetto decisivo sull’aerodinamica. Pertanto, prima dell’approvazione finale del progetto si utilizzano le cosiddette carrozzerie flow-through, in cui i giunti, le prese d’aria, i passaruota e altri dettagli corrispondono quasi già al successivo stato di serie. Ulteriori fasi di sviluppo seguono nella galleria del vento adiacente.

Design

Sviluppare idee e portarle rapidamente a maturazione per il processo decisionale è compito del design. Gli schizzi, su carta o su tablet, sono un prerequisito. Il disegno bidimensionale deve essere seguito da una forma tridimensionale, prima con l’ausilio di software di progettazione nello spazio virtuale e infine come modello fisico. Il fatto che designer, costruttori di modelli ed esperti di aerodinamica stiano in un unico edificio serve sia alla comunicazione che alla segretezza. Nell’atelier di design si crea molto più che la mera forma della carrozzeria. Il design degli interni spazia dalle dimensioni di base ai dettagli più fini della cucitura di un sedile.

Anche in questo caso, le decisioni finali vengono prese sulla base di modelli fisici, motivo per cui nel design operano anche artigiani classici. Altri esperti del reparto escogitano e provano quel che comunemente viene inteso come «esperienza dell’utente». Questo comprende anche i mondi virtuali di Porsche Connect. Il fatto che alla fine tutto si combini, dal design alla tecnologia, dall’esterno all’interno, è merito di una spiccata cultura del dialogo. Non per niente, nell’ufficio del capo designer non è presente una scrivania classica, bensì un lungo tavolo dove tutte le discipline si incontrano.

Fonderia

Solo pochi lo sanno, anche tra i dipendenti di Weissach: dal 1971, nell’edificio 1 esiste una fonderia, proprio dietro l’ex ingresso principale. Ogni giorno lavorativo, l’una e mezza segna il momento decisivo: dopo che una miscela metallica – tecnicamente chiamata lega – è stata fusa, condizionata e controllata, si procede alla colata. La massa fusa, a una temperatura superiore a 700 gradi Celsius, fluisce in stampi di colata in sabbia. Gli attrezzi necessari per realizzare gli stampi sono stati sviluppati e prodotti in proprio. A volte sono alloggiamenti per motori elettrici grandi quanto un cestello di lavatrice, in altri casi sono invece finissime parti di carrozzeria che vengono estratte dagli stampi dal caposquadra fonderia e dai suoi vigorosi collaboratori.

Per lo più si tratta di componenti per auto che ancora non esistono. Grazie alla fonderia interna, i prototipi possono essere testati in una fase iniziale di sviluppo con componenti che presentano pressoché la medesima robustezza di quelli di serie. Questo non sarebbe possibile con un processo di stampa 3D limitato a pochi materiali, perché Porsche modifica costantemente leghe speciali per i componenti sottoposti a forte sollecitazione. Infatti, anche piccole variazioni in una lega possono, ad esempio, avere un effetto positivo sulla resistenza agli urti senza aumentare il peso del veicolo. Usando una propria fonderia, questo know how sul materiale rimane dunque in house.

Misurazione frontale

Il flusso d’aria scorre perfettamente intorno alla carrozzeria – questo è l’obiettivo di ogni sviluppo aerodinamico. Questa qualità è espressa con il coefficiente di resistenza aerodinamica, noto come valore Cx. Per poterlo calcolare dai dati di misurazione della galleria del vento, la sezione maestra della vettura deve essere rilevata con precisione.

La resistenza aerodinamica e quindi il consumo di carburante o di corrente del veicolo dipendono in modo cruciale proprio dalla sezione maestra. Per misurare quest’area con uno scostamento massimo dell’uno e mezzo per mille è necessaria un’attrezzatura speciale: il sistema di misurazione della sezione maestra. Questo lavora secondo il principio del teatro delle ombre. Una barriera luminosa, generata da diodi luminosi verdi, si sposta lentamente per due volte lungo l’intero fronte della vettura. Il contorno viene mostrato su uno schermo perfettamente parallelo posto dietro la vettura. Una telecamera filma lo schermo. Le registrazioni vengono quindi combinate in un’unica immagine nel computer, da cui un programma calcola quindi la sezione maestra.

Camera climatica

Gelo artico a meno 40 gradi Celsius o caldo torrido a 90 gradi, come può accadere all’interno di un’auto parcheggiata in Arizona: le temperature nelle quattro camere climatiche di Weissach sono tutt’altro che confortevoli. Ogni nuova auto sportiva deve però resistere per più volte a queste condizioni nell’ambiente climatizzato durante lo sviluppo.

Non viene solo sollecitata con temperature estreme, ma deve anche superare ulteriori test di resistenza: ad esempio, quando un tecnico impugna una pistola di verniciatura e innaffia i finestrini d’acqua dopo una notte a meno 18 gradi. Poi il motore viene avviato. Dopo un tempo definito il parabrezza deve essere sbrinato. Altri test mirano a garantire che l’ampio display centrale sia sempre facile da leggere, anche a 40 gradi e sotto la luce diretta del sole – generata da un sole artificiale. Oppure che le maniglie delle porte non si blocchino a meno 40 gradi. Nella vicina galleria del vento climatica è possibile simulare la marcia a temperature estreme su un banco di prova a rulli, come sul famigerato Towne Pass nella Death Valley (circa il 6% di pendenza su 27 chilometri). Dietro il volante, al banco di prova siede un pilota esperto. Le vetture elettriche devono superare quasi gli stessi test delle loro sorelle con motori a combustione.

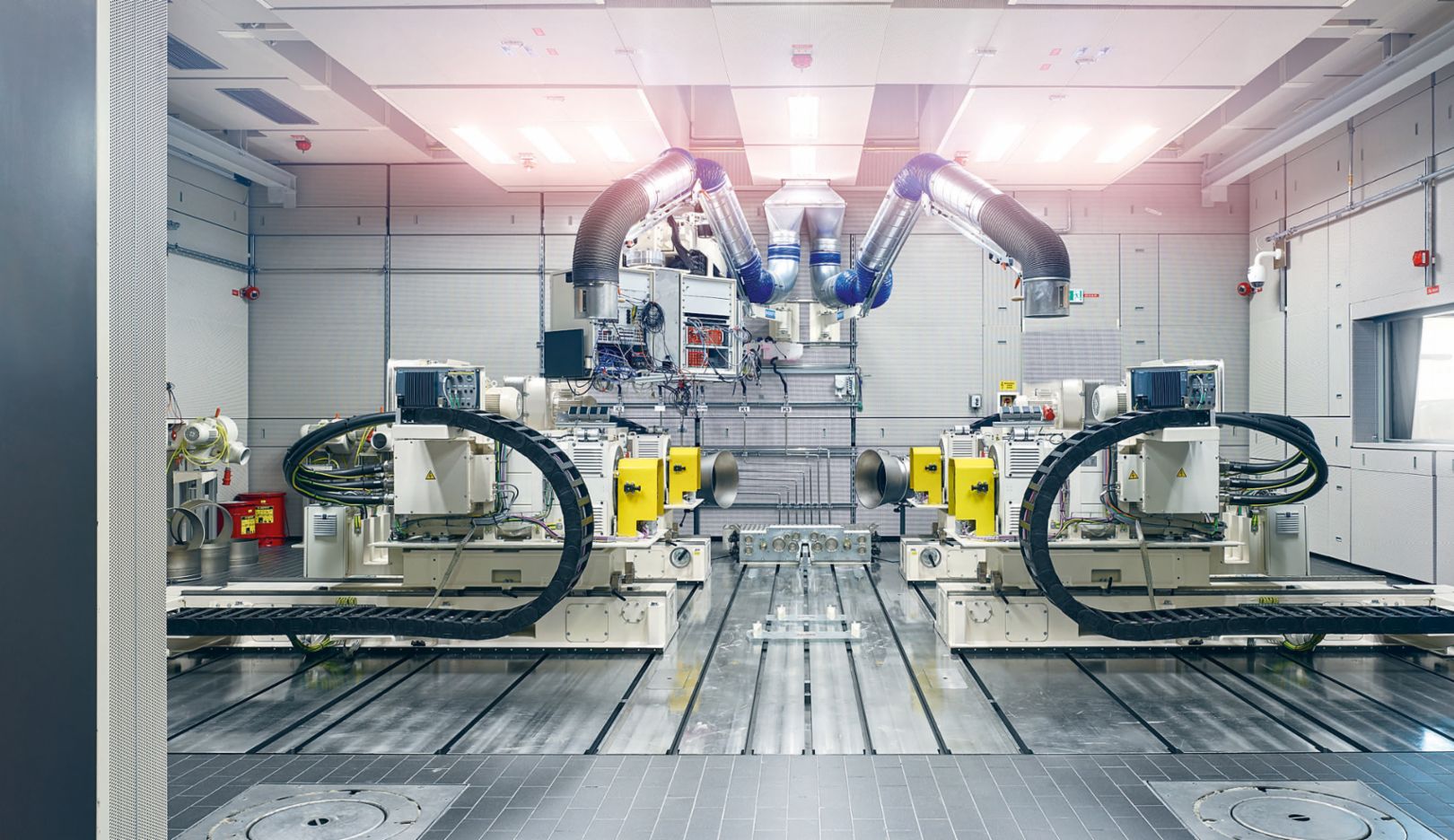

Galleria del vento aeroacustica

Misurazioni realistiche su un prototipo segreto a 300 km/h – in breve, questo era il requisito più importante per la nuova galleria del vento, entrata in funzione nel 2015. La chiave di tutto risiede in un sistema di nastri intercambiabili con cui viene mossa la superficie sotto la vettura. Questo consente di rappresentare in modo realistico il flusso d’aria al di sotto del sottoscocca e nei passaruota. Per gli occupanti, tuttavia, non sono solo portanza, deportanza e resistenza aerodinamica a essere determinanti, ma anche il rumore del vento. Con la crescente diffusione di propulsori elettrici dal ronzio soffocato, questo sta persino acquisendo ancor più importanza.

Gli esperti Porsche dedicano ora all’aeroacustica circa una misurazione ogni sei. Accanto e sopra il veicolo viene montato un campo di misurazione con circa 600 microfoni – si ricava così una sorta di fotografia acustica, grazie alla quale è possibile localizzare con precisione le fonti di disturbo. Lo specchio retrovisore esterno esposto al flusso d’aria è un punto particolarmente delicato. Se il risultato ottimale non è stato ancora raggiunto, aerodinamici e specialisti in acustica, esperti di carrozzeria, ergonomi e designer si riuniscono e cercano un’azione correttiva. Gli esperti, uomini e donne con elevate conoscenze specialistiche, operano con la galleria del vento aeroacustica e altre gallerie del vento più piccole letteralmente tutto il giorno.

Edificio di collaudo della propulsione

A Weissach vengono elettrificati sempre più veicoli. La metà dei 18 banchi prova nel nuovo edificio di collaudo della propulsione, entrato in funzione nel 2019, sono utilizzati per testare motori e trasmissioni più o meno elettrificati. Una vera specialità è il banco di prova integrato ad alta tensione sviluppato in proprio. L’intero gruppo di trasmissione – ovvero i motori per avantreno e retrotreno, l’elettronica di potenza associata e il cambio – può essere testato qui insieme alla successiva batteria di serie ad alta tensione. La batteria si trova in una capsula di sicurezza climatizzata sotto il banco di prova vero e proprio, poiché viene testata con i tipici cicli di prova Porsche nell’intero spettro di prestazioni.

Altrettanto importante è il comportamento di ricarica, soprattutto quando si tratta di assorbire e fornire tanta elettricità molto rapidamente. Pertanto, il nuovo edificio di collaudo è dotato delle diverse tecnologie di ricarica in uso in tutto il mondo. Anche i nove banchi di prova per motori a combustione sono progettati per la sostenibilità: un sistema di alimentazione flessibile consente di testare carburanti a base di elettricità senza emissioni di CO₂, i cosiddetti e-fuel. Per inciso, Porsche non usa banchi di prova dedicati al solo motorsport. È routine quotidiana che su un banco di prova venga azionato un futuro propulsore di serie mentre su uno adiacente ne venga fatto girare uno da corsa.

Integrazione dell’elettronica

La cosiddetta casa di prova non è affatto un edificio, bensì un piano nel centro di integrazione elettronica. Tuttavia, questo termine ha la sua giustificazione: sotto lo stesso tetto, gli specialisti controllano il funzionamento corretto di tutta l’elettronica, dagli alzacristalli ai sistemi di assistenza alla guida. Affinché questo sia possibile in una fase iniziale, assai prima che il prototipo iniziale venga messo su strada, gli sviluppatori utilizzano banchi di prova HIL, o hardware-in-the-loop. La centralina e altri componenti, come i proiettori o il volante, sono collegati a un potente computer delle dimensioni di un armadio. Questo simula nella centralina una marcia reale, comprese situazioni di pericolo e reazioni del conducente.

Vengono registrate con precisione le reazioni della centralina, ad esempio se attiva la funzione desiderata correttamente e abbastanza velocemente. Ai perfezionisti, però, questo non basta: per sapere se l’interazione dei singoli componenti elettronici di bordo funziona correttamente, caricano tutte le centraline in un laboratorio mobile. Questo in realtà non percorre alcun metro, ma qui tutte le centraline sono già collegate al cablaggio originale. Solo quel che nella casa di prova ha dato buoni risultati viene testato nella realtà.

Garage prototipi

Finalmente, sulla lunga strada che porta al rilascio della produzione si muovono delle ruote – stanno uscendo i prototipi. Attualmente vi sono oltre 1.900 vetture di sviluppo Porsche soggette a diversi livelli di mascheramento e prescrizioni sulla riservatezza. A Weissach vengono suddivise in tre livelli: supporto per gruppi, vettura in fase di costruzione e vettura di preserie. Le vetture in fase di costruzione sono popolarmente chiamate «regine degli elfi». Vengono tutte registrate digitalmente. Quelle a mascheramento obbligatorio dispongono di un transponder che assicura loro l’accesso a un garage prototipi. Anche i collaboratori che desiderano entrare in questa sorta di caverna del tesoro del futuro necessitano di un’autorizzazione verificata elettronicamente.

Il più antico di questi parcheggi si trova proprio nei pressi del cancello principale del centro di sviluppo. Offre 255 posti su otto livelli, ma non è sufficiente. Un parcheggio altrettanto protetto nel vicino comune di Hemmingen dispone di 120 posti alternativi. Neppure questo però basta: un nuovo garage prototipi è in costruzione. Offrirà 1.147 posti su 15 livelli e circa 400 colonne di ricarica. Questo permetterà la realizzazione di aree di presentazione sui livelli del parcheggio di Weissach – per gli ingegneri durante i cosiddetti esami di messa in servizio o le approvazioni per il collaudo. Quando le vetture di preserie, che supportano lo sviluppo più avanzato, hanno completato i loro viaggi impegnativi, spesso sono attese da altri compiti. Ad esempio, l’essere impiegate come supporto per gruppi in sviluppi successivi.

Motorsport

Da ABS e aerodinamica a PDK e turbo, fino alla tecnologia a 800 volt, il motorsport ha arricchito la produzione di serie con innumerevoli tecnologie. Nelle corse, infatti, la pressione competitiva accelera lo sviluppo – risultati misurabili vanno raggiunti nel più breve tempo possibile. Allo stesso tempo, gli ingegneri traggono vantaggio dal fatto che le loro idee non devono essere prodotte in grandi lotti. In questo modo, esplorano materiali non comuni e costruiscono soluzioni elaborate.

L’azienda beneficia però della propria esperienza nelle corse anche in discipline meno conosciute. Ad esempio, nella logistica. Dato che nelle gare, che si susseguono frequentissime in tutto il mondo, è impossibile utilizzare una singola vite senza «pedigree» verificato, gli esperti di logistica hanno strutturato il Porsche Racing System con supporto SAP. Ogni piccolo dettaglio viene registrato – come i dati di un motorino tergicristallo per uno specifico anno modello. Sono disponibili tutti gli strumenti per il team di Formula E TAG Heuer Porsche, trasmissioni di ricambio per una vettura GT o pezzi di ricambio per prototipi Le Mans storici. Che si tratti di auto ufficiali o per le corse dei clienti, il reparto motorsport sviluppa e offre consulenze a ciclo continuo. La produzione di serie beneficia del potenziale della squadra motorsport non solo in orientamento al futuro, ma anche immediatamente. Ad esempio, quando uno studio deve essere condotto in tempi ristretti oppure è necessario risolvere compiti logistici impegnativi.