La sostenibile leggerezza dell’essere

Più potente, più veloce, più digitale – la nuova Porsche 911 è tutto questo e molto di più. Tra l’altro più leggera del modello precedente. Un esempio assai innovativo

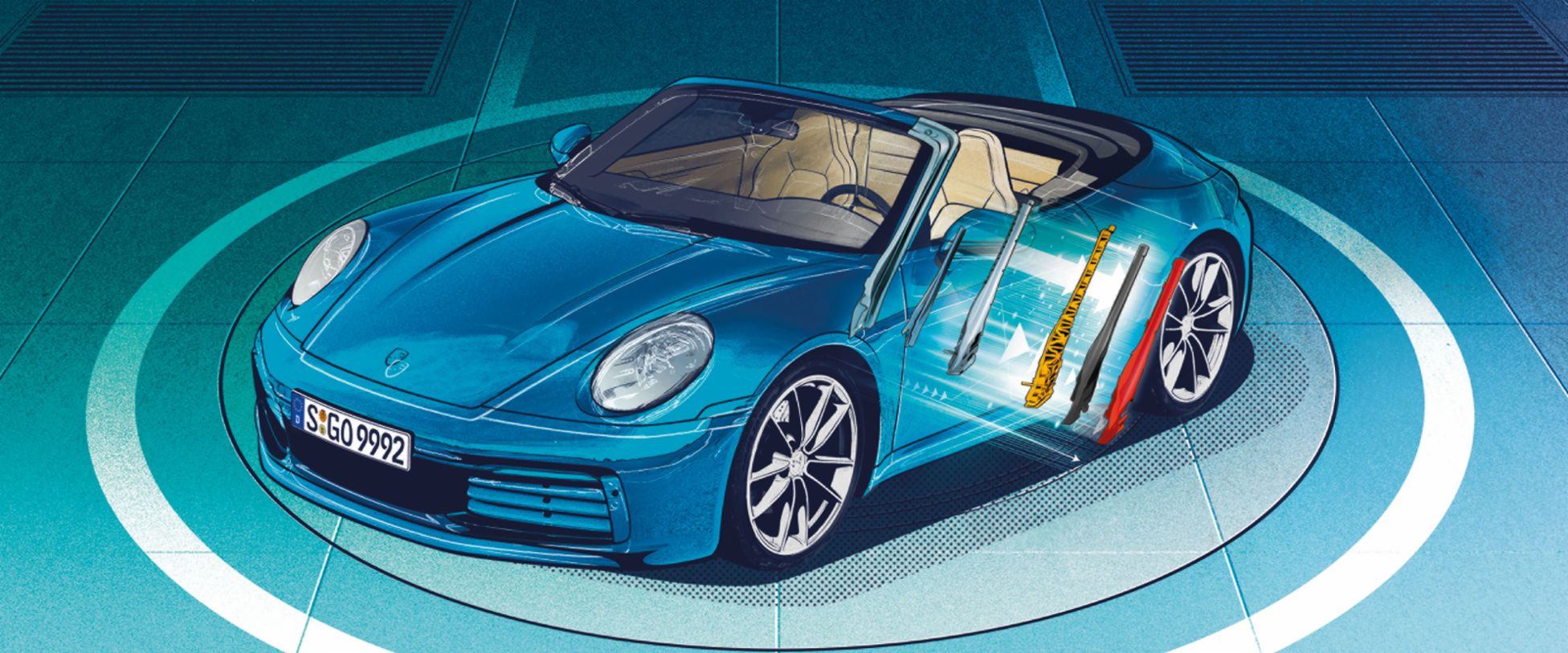

Porsche 911 Carrera S Cabriolet

Porsche 911 Carrera 4S Cabriolet

Consumo carburante urbano: 11,6–11,1 l/100 km

extraurbano: 7,8–7,6 l/100 km · combinato: 9,1–9,0 l/100 km

Emissioni CO2 (combinato): 208–207 g/km

Classe di efficienza: F · Svizzera: G (Stato 06/2019)

Mai prima d’ora la Porsche 911 aveva presentato un mix di materiali così avanzati nei modelli di ultima generazione. Sì, perché il progresso non si ferma. Perché le innovazioni sovvertono la produzione. Perché i nuovi materiali migliorano le parti costruttive originarie. Per questo l’involucro esterno della nuova 911 è per la prima volta totalmente di alluminio, ad eccezione delle zone d’impatto anteriori e posteriori. Per questo il processo di incollatura ed altre nuove tecniche di accoppiamento sostituiscono in gran parte la saldatura. Per questo la nuova 911 è più leggera della versione precedente. Com’è possibile tutto ciò? Merito di Porsche, che ha ridotto la percentuale d’acciaio al solo 30%. L’esempio più lampante è la nuova 911 Carrera S Cabriolet e Carrera 4S Cabriolet. Il suo montante A, costituito dal profilo verticale, dove sono fissate le cerniere delle porte e che sporge fino a comprendere il parabrezza, è costruito in modo estremamente innovativo. Finora, la funzione di protezione dei passeggeri in caso di ribaltamento violento era assolta da un tubo d’acciaio per parte, saldato all’interno dei montanti di sinistra e di destra, a lato del parabrezza. Questo è rimasto a lungo lo standard, ma gli ingegneri non erano soddisfatti, perché un tubo d’acciaio difficilmente forma un accoppiamento geometrico perfetto con la struttura circostante e può essere solo saldato puntualmente. Inoltre, il pesante acciaio nella parte più alta di un’auto sportiva compromette il baricentro e quindi il comportamento di marcia.

Come migliorare? Con la lamiera organica. Si tratta di lastre in plastica rinforzata con fibra di vetro (glass-fibre reinforced plastic – GRP) che, intagliate e riscaldate, possono essere stampate in quasi tutte le forme. La GRP non è un materiale nuovo in sé, ma nuovo è il suo utilizzo per la lastratura nella produzione automobilistica. Porsche è il primo costruttore di auto a introdurre questa tecnologia nella produzione di serie, come parte integrante della struttura di una carrozzeria.

Ma da sola la lamiera organica non basta. Le lastre preformate in fibra di vetro termoplastica vengono fuse nella forma a nido d’ape con una plastica rinforzata da fibre corte. Nello stesso passaggio produttivo una schiuma strutturale riempie gli spazi interstiziali. Quel che si ottiene è chiamato dai tecnici «iniezione ibrida». Durante la fase di produzione grezza della carrozzeria due di questi moduli trovano posto a destra e a sinistra dei montanti A. Al termine del processo, un’ulteriore lamiera in acciaio ad alta resistenza ingloba il compound.

Nel corso della verniciatura, la carrozzeria di una 911 viene riscaldata fino a 160 gradi per favorire l’asciugatura. Queste condizioni tornano a vantaggio degli ingegneri, poiché anche la schiuma della struttura reagisce al calore. Si espande e consolida il processo di accoppiamento a pressione dei componenti del montante A. I risultati, come dimostrano i metodi di verifica sviluppati da Porsche, parlano da sé: accoppiamento geometrico perfetto, risparmio di 2,7 kg di peso per ognuno dei montanti A, stabilità più elevata. Questo è il progresso dato dall’innovazione.

Guscio in acciaio

Classiche lamiere per imbutitura e una lamiera ad alta resistenza, formata a caldo e saldata, formano la base della nuova struttura del montante A.

Struttura a nido d’ape

Viene iniettata sotto pressione e a caldo nella lamiera organica già preformata ed è composta da plastica rinforzata con fibra di vetro (glass-fibre reinforced plastic – GRP).

Lamiera organica

Lastre in materiale plastico con fibra di vetro preformate con precisione si adattano alla lamiera e creano i presupposti per la massima stabilità.

Schiuma strutturale

Si espande a 160 °C e comprime tra loro tutte le parti in modo duraturo e stabile.