心室

シュットゥットガルト近郊にあるヴァイザッハ研究開発センターは、すべてのポルシェが産声を上げる場所だ。ただし、誕生までの過程はトップシークレット。今回、クリストフォ-ラスは、100 ヘクタールにもおよぶ広大な敷地の最深部へと続く扉の向こう側を垣間見ることができた。

ポルシェ 718 Cayman モデル

燃料消費量 総合:11,1 ~ 8.9l/100 km

CO2 배출량 복합:251 ~ 201g/km(2020年12月現在)

本誌の全テクニカルデータは各国の仕様により異なります。燃料消費量および CO₂ 排出量の数値は、新たな測定方法「WLTP」に準拠しています。

コンセプトをデザイン

すべてのモデルは工業用の粘土を用いたクレイモデルの段階を経て、フライス加工したプラスティック部品とプロトタイプ製法で作られたパーツの組み合わせにより形作られていく。デザイン部門のスタッフは、スケッチからクレイモデルに起こすことで頭の中で描いたデザインを少しずつ形にしていく。「アイディアを具現化する」ことこそ、ポルシェのクレイモデラーが掲げるモットーだ。

将来的に世に出ていくモデルのデザインを可視化するだけなら、プラスティック・ブロッ ク材を使用すればよいのだが、然るべき理由があり最初のモデリングでは粘土が用いられる。土褐色の粘土を使って全体のフォルムを整えていくわけだが、特に外観の表面はエアロダイナミクス性能に直結するため、非常に高度で細かい作業が求められる。そしてデザイン段階における最終的なゴーサインが出る前に、風洞実験用のボディが作られる。この実験用ボディの継ぎ目やエアアウトレット、ホイールハウジング、その他のディテールは、市販モデルとほぼ同じ形状が採られ、隣接する風洞実験室でさらなるボディ開発が進められていくのだ。

デザイン

アイディアを育て、最終決定の段階まで 持っていくのがデザイナーの仕事だ。それにはまず、紙かタブレット画面かを問わずス ケッチがあることが前提条件。すべての 3 次元デザインは 2 次元のスケッチから始まるのだ。まずソフトウェアでスケッチが 3 次元化され、それをベースに造形が進んでいく。その過程において、デザイナー とモデラー、エアロダイナミクスの専門ティー ムが同じ建物内で仕事を共にしているのは実に都合がいい。この環境下であれば 機密事項が漏洩することもない。

デザインスタジオではボディのデザインだけに留まらず、インテリアのサイズからシートのステッチに至るまで細かいディテールが起案される。組織にはユーザーエクスペリエンスを考案しテストする専門スタッフも所属しており、ポルシェ・コネクト上の仮想世界もデザインされるのだ。

そう、ここはデザインと技術、インテリアとエクステリア、すべての要件が様々な議論を経て 1 台のモデルへと具現化されていく場所。デザイン責任者のオフィスには各分野のスタッフが集まり意見交換を行う長いテーブルは、活発な意見交換を促すポル シェの企業文化の象徴なのである。

鋳造

ヴァイザッハで働くスタッフでも、この場所の存在を知っているのはほんの一握りだという。以前は正面玄関だった場所のすぐ後ろにある第 1 プラントには、1971 年に開設した自社の鋳造施設がある。平日の 1 時半になると 700°C 以上の温度で溶解された金属が砂型に流し込まれるのだ。この砂型を作るために必要な工具も、自社で開発されたもの。鋳造マイスターとその弟子たちが作る砂型には、洗濯機のドラムのように大きい電気モーターのハウジング用の物もあれば、彼らの分厚い手から生まれたとは到底思えぬほど繊細なボディ・パーツ用の物もある。いずれにせよ、砂型から生み出されるパーツのほとんどはまだ世の中に存在しない自動車の構成部品で、この秘密鋳造所のおかげで開発の早い段階で市販モデルと同等品質のコンポーネントを使用したプロトタイプを試すことができるのだ。

合金を特別調合することで車輛重量を増やすことなく耐衝撃性にプラスの効果を得ることができることを熟知しているポル シェはまた、常日ごろから合金の調合具合を研究し、改良を行っている。限られた材料しか使えない 3D プリンターには望み得ないことであり、自前の鋳造所を有する最大の利点はそこにある。素材に関する大切なノウハウが外部に漏れてしまうことがないのだから。

前面投影面積の計測

エアロダイナミクスの開発において目指すのはただひとつ。空気抵抗を最大限に低減することだ。最も重要な車輛特性のひとつである空気抵抗係数(Cd 値)は、基本的に風洞実験における計測データから算出されるが、自動車を真正面から見て面積が大きいと燃費性能や電力消費量に少なからず影響を及ぼすため、1.5 パーミル以上の偏差は許されない。そこでポルシェでは、特殊な前面投影面積測定システムを導入し、高精度な測定を実現している。仕組みはこうだ。

影絵のように作動し、緑色のダイオードが発光するライトバーで車輛の前面全体をゆっくりと 2 回なぞると、車輛後方に平行に立てられたスクリーンに輪郭が投影される。その過程で撮影された複数の動画をコンピューターでひとつのデータに重ね合わせ、画像処理プログラムが前面投影面積の寸法を算出して精確な Cd 値を導き出すのである。

環境適応試験室

ヴァイザッハにある 4 つの環境適応試験室は北極圏のような氷点下 40°C からアリゾナの炎天下 90°C までカバーするが、何れの試験室も快適とは言い難い。しかし、ポルシェで開発されるすべてのモデルは、この環境適応試験室における極端な温度変化を何度か耐え忍ばなければならない。ここでは複数の耐久テスト・プログラムが用意され、例えば一定の時間が経過した後にフロントスクリーンの氷が解けるか否かをテストするために、-18°C で一晩過ごしたクルマの窓に水をスプ レーしてイグニションをオン、あるいはドアのハンドルが -40°C で凍り付いてしまわないか、人工的に作られた直射日光下で中央ディスプレイに表示された外気温度がきちんと読み取れるか、といった試験を行っていく。

隣接する風洞実験室を併用して悪名高きデスヴァレーのタウン・パス(27km で約 6%の勾配)を想定したシャシーダイナモ走行を敢行する面白いテストもある。ステアリングを握るのは熟練のテストドライバー。もちろん EV 車もガソリン・エンジン車とほぼ同じテストに合格しなければならない。

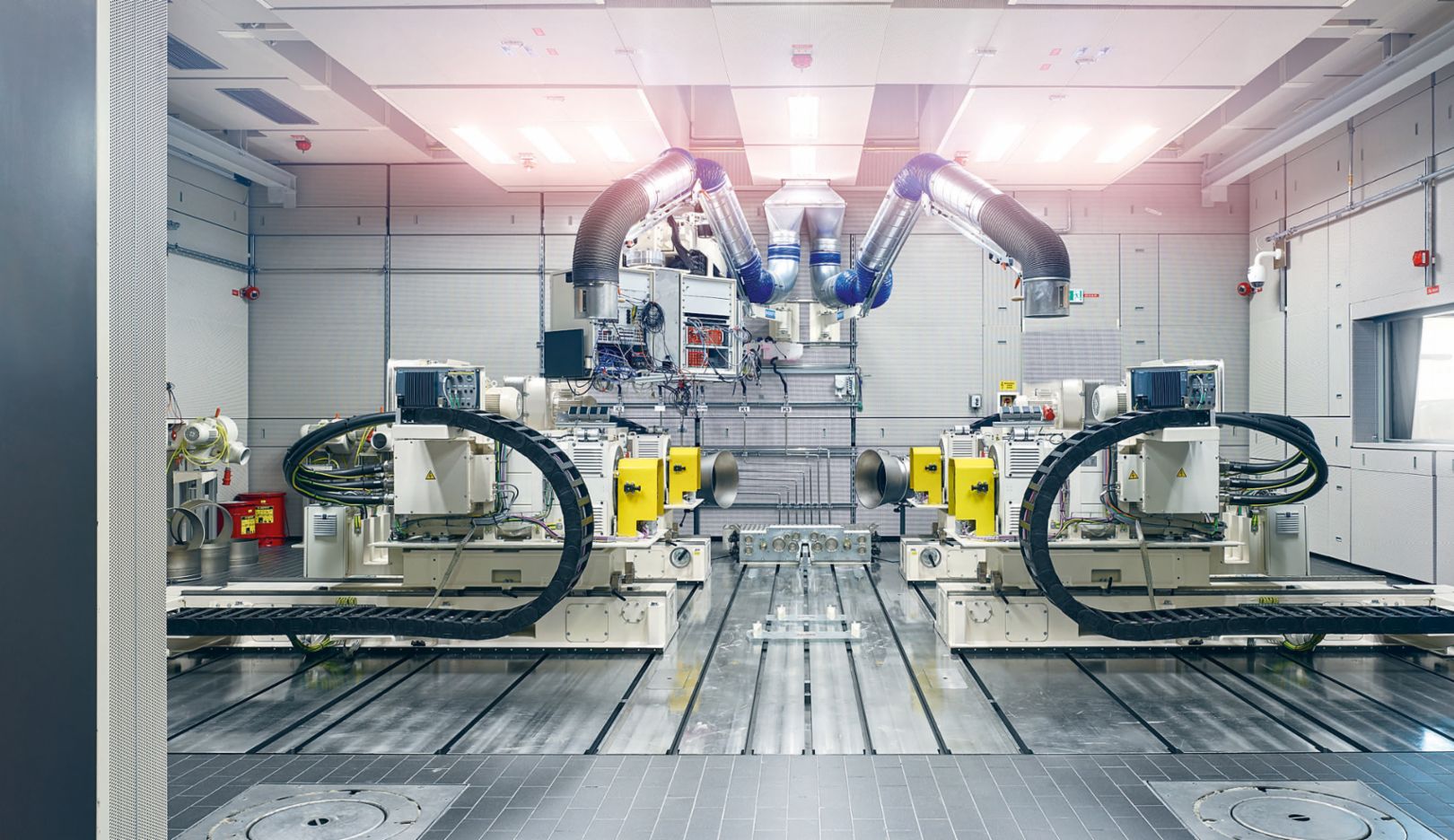

風洞施設で測定する空力音

極秘プロトタイプの 300km/h 走行時における空気の流れを精確に測定すること ──それが 2015 年に運用を開始した新しい風洞実験室に課せられた重要なミッションのひとつだ。カギを握る交換可能なベルトシステムを使ってアンダーフロアとホイールハウジング内の気流を可視化していく。とはいえ、乗員にとってはダウンフォースや空気抵抗よりも、むしろ風切り音の方が重要かもしれない。静粛性の高い EV 車の普及に伴い、今後コンフォート性能は重要性を増していくことだろう。実際、ポルシェの空力専門ティームは現在、6 回に 1 回の割合で実験を空力音風測定に割いている。

約 600 個のマイクを備えた測定プレートが車輛の横と上部に取り付けられ、煩わしいノイズ源を正確に特定し可視化していく。特に向かい風が当たるドアミラーは要注意だ。“最適” とはまだ呼べない段階ではエアロダイナミクス、音響、シャシーそれぞれのエキスパートがコントロールルームに集い、エルゴノミストやデザイナーと肩を並べながら改良点を見つけていく。各分野の専門家が文字通り 24 時間、空力音風洞実験トンネルと小さな風洞トンネルを使い開発作業を続けているのである。

駆動装置試験所

近年ヴァイザッハでは EV モデルの開発が増えており、2019 年に開設された駆動装置の新試験所に 18 あるテストベンチの半数は、フル電動/ハイブリッドモデルに搭載されるエンジンとトランスミッションのテストに供されている。駆動装置全体(フロント/リア・アクスルのエンジンとトランスミッション、それを制御するパワーエレクトロニクス)は、自社開発の高電圧複合テストベンチを用いて、市販モデル用高電圧バッテリーと共にここでテストされるが、バッテリーは全ての出力範囲でポルシェのテストサイクルを通過する必要があるため、テストベンチの下にある温度管理された安全カプセル内に設置される。

高出力の EV モデルは多大な電力を極めて短時間で消費し、供給を受けることから充電挙動も重要なテスト項目だ。この試験所では世界中で使用されているさまざまな充電設備が用意されているだけでなく、サスティナビリティを考慮に入れた 9 つのガソリン・エンジン車用のテストベンチもあり、二酸化炭素と水素の合成液体燃料 “e-fuel” 仕様モデルのテストも可能だ。ちなみに、ポルシェにはレーシングカー専用のテストベンチはなく、将来の市販モデルとレース用モデルが同様にテストを受ける。

電気系統を統合

ワンフロアに集約された電気系統統合センターを “テストハウス” と呼ぶには違和感があるかもしれない。しかし、スペシャリストが集うティームがひとつ屋根の下でパワーウィンドウからドライバーアシスタントシステムまで、あらゆる電子システムを チェックし、それが正しく機能することを確認する場所であるのは確かであるから、やはり “ハウス” という言葉が相応しい。最初のプロトタイプが公道テストを行うかなり前の段階におけるテストを可能にするために、開発ティームは HIL(Hardware-In-the-Loop)と呼ばれるテストベンチを使用している。コントロールユニットをはじめ ヘッドライトやステアリングホイールといった主要コンポーネントは、クローゼット並の大型コンピューターに接続され、危険な場面に遭遇したドライバーの反応を含めたリアルな状況をコントロールユニット上でシ ミュレート。

いかなる状況下でも機能が正しく稼働し、素早い制御が効いているか、コントロールユニットに接続されたすべての機能部品の挙動が全て正確に記録される。しかし、完璧主義のポルシェとしては、これだけでは物足りない。車輛に搭載されている個々の電子コンポーネントが適切に相互作用しているかどうかを判断するために、“走る実験室” と呼ばれる動かない試験モデルにすべての制御ユニットを搭載し実際に接続して動作を検証する。このテストハウスで合格した車輛だけが実際の走行テストに進むことができるのだ。

プロトタイプの駐車場

量産化までの長い道のり……その第一歩が踏み出される時、プロトタイプの出番となる。現在、ポルシェの開発車輛は 1900 台以上に及び、それらは全てトーンの異なる迷彩柄でカムフラージュが施され、トップシークレットとして厳重に取り扱われている。ヴァイザッハではサブフレーム、試作車、市販化直前の車輛の三段階に分かれ、これら全てがデジタル化されており、プロトタイプ用の駐車場までの輸送にも、迷彩柄のシートを覆うなどして細心の注意が払われている。

どの従業員も電子承認なしでは足を踏み入れることはできないその駐車場は、ポルシェ研究開発センターの正面玄関のすぐそばにあり、8 階建てで 255 台の収容可能。しかし、収容台数が不足分しているために隣村のヘミンゲンに同じく厳重な監視下で 120 台収容できる代替の駐車場が用意されている。ポルシェでは現在、15 階建て 1147 台の収容が可能な駐車場が新たに建設中で、約 400 もの充電スタンドが設置される予定となっており、屋上駐車場にはエンジニアたちによる操業開始前のテストや承認検査を行うスペースも十分に取られている。厳しい検査を経て合格した量産直前の車輛でもまだ気が抜けない。今後の開発を見据えて、サブフレームが使用されることがあるのだから。

モータースポーツ

ABS、エアロダイナミクス、PDK、ターボ、 800 ボルト技術……。ポルシェではモー タースポーツで誕生した数々の技術が市販モデルに転用されてきた。目標値をできるだけ短時間で達成しなければならないレーシングカーの開発は、勝負の世界故に開発スピードは加速度的に上がっていく。エンジニアにとって、量産を度外視した開発作業は、珍しい素材や複雑な構造ソリュー ションを発見できる大きなメリットがある。

ポルシェはロジスティックスにおいてもモータースポーツの経験を活かしている。世界中で行われるレースでは、1 本のネジでも徹底的な検証と管理が必要になるため、物流ティームは SAP がサポートするポルシェ・レーシングシステムを独自に構築した。そのデータベースにはある特定の年に生産されたワイパーのモーターのデータなど、あらゆるパーツのディテールがすべて記録されており、タグ・ホイヤー・ポルシェ・フォーミュラ E ティームが使うすべてのツール類や、GT モデルの交換用ギアボックス、伝説のル・マン車輛のスペアパーツまで瞬時に詳細なデータを呼び出すことが可能だ。

ワークスカーであろうとカスタマーレーシングカーであろうと、開発もサポートも一 切手を緩めないポルシェのモータース ポーツ部門。時間的な制約が厳しい中でのプロトタイプ開発や、難しいロジスティッ クスの構築においてもその手腕が発揮されている。そしてそのノウハウは常に現在進行形なのだ。